En la era del 5G, las comunicaciones por microondas y los sistemas digitales de alta velocidad, el rendimiento de las placas de circuito impreso (PCB) está determinado fundamentalmente por la selección del sustrato. Para aplicaciones de alta velocidad —donde las frecuencias de operación superan 1 GHz y las tasas de datos exceden 10 Gbps— dos propiedades electromagnéticas se erigen como factores de decisión innegociables: la constante dieléctrica (Dk) y el factor de disipación (Df). Estos parámetros gobiernan directamente la velocidad de propagación de la señal, la pérdida de energía y la estabilidad de la impedancia, convirtiéndolos en la base de una selección efectiva del sustrato. En PCBCart, combinamos décadas defabricación de PCB de alta velocidadpericia con una rigurosa validación de materiales para guiar a los ingenieros en la selección de sustratos que se ajusten a sus requisitos específicos de Dk/Df. Este artículo desglosa un enfoque sistemático para seleccionar sustratos de PCB de alta velocidad utilizando Dk y Df como criterios centrales.

Comprender Dk y Df: El núcleo del rendimiento a alta velocidad

Para seleccionar el sustrato adecuado, es fundamental comprender primero cómo el Dk y el Df determinan el comportamiento de la PCB en escenarios de alta velocidad, donde incluso variaciones mínimas del material pueden provocar una degradación catastrófica de la señal.

Constante dieléctrica (Dk): velocidad, impedancia y miniaturización

Dk mide la capacidad de un material para almacenar energía eléctrica en un campo eléctrico. Su impacto en las PCB de alta velocidad es triple:

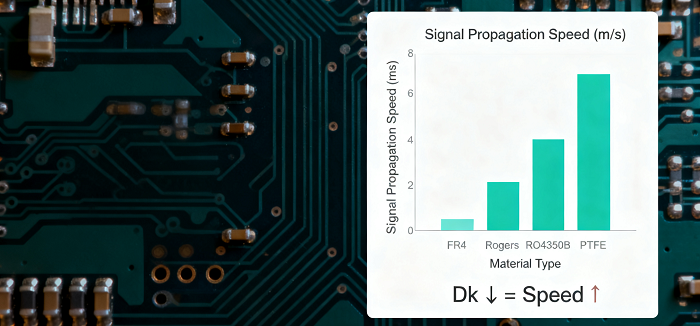

Velocidad de propagación de la señal: Los valores de Dk más bajos permiten un viaje de la señal más rápido. Un material con un Dk de 2,1 (por ejemplo, PTFE) permite que las señales se propaguen casi el doble de rápido que el estándarFR4(Dk = 4.3–4.7), una diferencia que es crítica para aplicaciones sensibles al tiempo como estaciones base 5G o backplanes de centros de datos de más de 25 Gbps.

Control de impedanciaLos diseños de alta velocidad dependen deimpedancia controlada(normalmente 50 Ω para RF, 100 Ω para pares diferenciales). La Dk dicta directamente el ancho de la pista necesario para lograr la impedancia objetivo: una Dk más alta requiere pistas más estrechas, lo que permite la miniaturización de componentes de RF como antenas o resonadores.

EstabilidadPara frecuencias superiores a 5 GHz, la estabilidad de Dk en los rangos de temperatura y frecuencia es esencial. Los materiales con valores de Dk erráticos provocan fluctuaciones de impedancia, lo que genera reflexiones de señal y errores de datos. PCBCart prioriza sustratos con tolerancias de Dk estrictamente controladas (según las normas IPC-TM-650) para eliminar la variabilidad del rendimiento.

Factor de disipación (Df): Minimización de la pérdida de señal

Df (o tangente de pérdida) cuantifica la cantidad de energía de la señal que se convierte en calor al pasar a través del sustrato. En contextos de alta velocidad:

Un bajo factor de disipación es indispensable para las líneas de transmisión largas ofrecuencias por encima de 5 GHzUn Df de 0,001 (por ejemplo, Rogers RO3003) da como resultado una pérdida insignificante en una pista de 10 pulgadas a 10 GHz, mientras que el FR4 estándar (Df = 0,02) degrada las señales hasta volverlas inutilizables en tales escenarios.

Df influye directamente en la pérdida de inserción, es decir, la reducción de la amplitud de la señal a lo largo de la distancia. Para aplicaciones críticas como las comunicaciones por satélite o el radar automotriz, minimizar la pérdida de inserción es vital para garantizar una transmisión de señal fiable a lo largo de toda la PCB.

Los acabados de superficie y la calidad del foil de cobre complementan el Df: un cobre muy de bajo perfil (VLP) más liso y recubrimientos de baja pérdida (OSP, plata de inmersión) reducen las pérdidas en los conductores, mejorando el rendimiento de los sustratos de bajo Df.

Paso 1: Alinear Dk/Df con los requisitos de frecuencia y señal

La primera regla de la selección de sustratos es hacer coincidir los perfiles de Dk/Df con el rango de frecuencia de tu aplicación y las exigencias de la señal. A medida que aumenta la frecuencia, la sensibilidad a la estabilidad de Dk y a la magnitud de Df se intensifica, lo que hace que una selección dirigida sea innegociable.

| Rango de frecuencia | Rango de Dk recomendado | Rango de Df recomendado | Tipos de sustrato ideales | Ejemplos de aplicación de PCBCart |

|---|---|---|---|---|

| < 1 GHz (alta frecuencia de baja velocidad) | 3,5 – 4,7 | 0,008 – 0,02 | FR4 mejorado (p. ej., Isola 370HR, Ventec VT-47) | Electrónica de consumo, dispositivos básicos de IoT |

| 1 – 5 GHz (rango medio de alta velocidad) | 2,8 – 3,6 | 0,002 – 0,008 | Laminados de hidrocarburo-cerámica (p. ej., Rogers RO4350B), Panasonic Megtron 6 | Infraestructura 4G/LTE, sensores industriales |

| 5 GHz (ultra alta velocidad/microondas) | 2,1 – 3,0 | < 0,003 | Laminados basados en PTFE (p. ej., Rogers RO3003, Taconic TLY-5) | Sistemas 5G de ondas milimétricas, comunicaciones por satélite, radar automotriz |

Por ejemplo, una estación base 5G que opera a 28 GHz requiere un sustrato con Dk < 3,0 y Df < 0,002 para mitigar la pérdida de señal a lo largo de trazas largas; PCBCart suele recomendar sustratos basados en PTFE para estos casos de uso, ya que ofrecen la estabilidad de Dk/Df ultrabaja necesaria para el rendimiento en ondas milimétricas. Por el contrario, una PCB de centro de datos de 25 Gbps (que opera a 3 GHz) puede equilibrar rendimiento y costo con un laminado hidrocarburo-cerámico como Rogers RO4350B (Dk = 3,55, Df = 0,0021).

Paso 2: Equilibrar Dk/Df con la estabilidad térmica y mecánica

Los circuitos de alta velocidad generan una cantidad significativa de calor, especialmente a frecuencias superiores a 10 GHz, por lo que las propiedades térmicas y mecánicas deben complementar el Dk/Df para garantizar la fiabilidad a largo plazo. Un sustrato con propiedades eléctricas ideales pero con baja resistencia térmica fallará en entornos hostiles como aplicaciones aeroespaciales o automotrices.

Estabilidad térmica

Temperatura de transición vítrea (Tg): Los sustratos deben soportar el calor de soldadura y de operación. Los diseños sin plomo (compatibles con RoHS) requieren Tg ≥ 170 °C, mientras que las aplicaciones de alta fiabilidad exigen Tg ≥ 200 °C (por ejemplo, la serie Rogers RO4000, Tg = 280 °C).

Conductividad térmica (k): Una mayor conductividad térmica (≥ 0,6 W/m·K) disipa el calor y evita la deriva de Dk/Df. PCBCart prioriza sustratos como Isola MT40 (k = 0,61 W/m·K) para diseños de alta potencia y alta velocidad.

Coeficiente de expansión térmica (CTE): La desalineación del CTE entre el sustrato y el cobre provoca alabeo o levantamiento de pistas. Los materiales con un CTE en el eje Z bajo (≤ 50 ppm/°C), como Rogers RO3006 (24 ppm/°C), garantizan estabilidad mecánica durante los ciclos térmicos.

Durabilidad mecánica

Para los PCB rígidos, el módulo de tracción y la resistencia a la flexión garantizan la integridad estructural durante la fabricación y el funcionamiento.

Para PCB de alta velocidad flexibles o rígido-flexibles, los sustratos de poliimida (por ejemplo, Ventec VT-901, Df = 0,012) ofrecen un equilibrio entre baja pérdida y flexibilidad, ideales para dispositivos compactos como wearables o componentes aeroespaciales.

La estabilidad dimensional (≤ 0,5 mm/m) y la resistencia al pelado (≥ 1,1 N/mm) garantizan que los sustratos mantengan su rendimiento bajo esfuerzo físico, un complemento fundamental a la estabilidad de Dk/Df.

En PCBCart, validamos los sustratos en función de un conjunto integral de propiedades —eléctricas, térmicas y mecánicas— para garantizar que funcionen de manera fiable en su entorno operativo específico.

Paso 3: Navegar por la fabricabilidad y las compensaciones de costos

Los sustratos con Dk/Df ultrabajo (por ejemplo, PTFE) suelen implicar costos más elevados y requisitos de fabricación especializados. Equilibrar el rendimiento con la practicidad es fundamental, y el equipo de ingeniería de PCBCart ayuda a optimizar esta compensación.

Sustratos estándar vs. avanzados

FR4 mejorado: Una opción rentable para frecuencias < 3 GHz. Materiales como Isola 370HR (Dk = 4,17, Df = 0,0161) ofrecen una mejor estabilidad de Dk que el FR4 estándar, lo que los hace adecuados para diseños digitales de velocidad media donde el presupuesto es limitado.

Laminados de hidrocarburo-cerámica: El punto óptimo para la mayoría de las aplicaciones de alta velocidad (1–10 GHz). Materiales como Rogers RO4350B (Dk = 3,55, Df = 0,0021) e Isola MT77 (Dk = 3,0, Df = 0,0017) combinan un Dk/Df bajo con facilidad de fabricación, reduciendo los plazos de entrega y los costos en comparación con el PTFE.

Sustratos basados en PTFE: El estándar de oro para frecuencias > 10 GHz o aplicaciones críticas (por ejemplo, comunicaciones por satélite). El PTFE (Dk = 2,1, Df = 0,0003) ofrece un rendimiento eléctrico inigualable, pero requiere procesos especializados (grabado por plasma, taladrado controlado), capacidades con las que las instalaciones de PCBCart están totalmente equipadas.

Enfoque de optimización de costos de PCBCart

Trabajamos con ingenieros para identificar valores de Dk/Df “adecuados para el rendimiento”, evitando el sobrediseño con sustratos ultrapremium cuando los laminados FR4 mejorados o hidrocarburo-cerámicos cumplen los requisitos. Por ejemplo, una PCB de 10 Gbps que opera a 4 GHz puede lograr un rendimiento óptimo con Panasonic Megtron 6 (Dk = 3,4, Df = 0,004) a una fracción del costo del PTFE.

Paso 4: Validación Colaborativa de Expertos

PCBCart ofrece servicios de selección de sustratos basados en Dk y Df para garantizar el éxito del proyecto:

Los diseños de alta velocidad a menudo requieren soluciones personalizadas. Los ingenieros de RF y PCB de alta velocidad de PCBCart colaboran estrechamente con usted para:

Analizar los presupuestos de pérdida de señal y definir umbrales precisos de Dk/Df.

Probar sustratos de prototipo para validar el rendimiento en condiciones reales (por ejemplo, pérdida de inserción, estabilidad de impedancia).

Garantizar la compatibilidad con los procesos de fabricación (por ejemplo, soldadura, galvanoplastia) para evitar problemas de rendimiento.

Cumplir estrictamente con las normas IPC (IPC-4101 para sustratos a base de epoxi, IPC-4103 para PTFE) para garantizar que los valores de Dk/Df coincidan con las especificaciones publicadas.

Conclusión: Colabore con PCBCart para lograr el éxito de sus sustratos impulsado por Dk/Df

La selección de sustratos de PCB de alta velocidad basándose en Dk y Df es una combinación de precisión técnica, conocimiento de la aplicación y practicidad. Al alinear el Dk/Df con los requisitos de frecuencia, equilibrar las propiedades térmicas y mecánicas, y optimizar los costos y la fabricabilidad, puedes desbloquear el máximo rendimiento de tus diseños de alta velocidad. En PCBCart, simplificamos este proceso con un profundo conocimiento de materiales, herramientas avanzadas de selección y soporte de fabricación de extremo a extremo.

Ya sea que esté diseñando una antena 5G, un backplane de alta velocidad o un sistema de radar de microondas, PCBCart le ayuda a elegir el sustrato adecuado para maximizar la integridad de la señal y minimizar el riesgo. ¿Listo para eliminar las conjeturas en la selección de sustratos? Póngase en contacto con PCBCart hoy mismo para acceder a nuestra base de datos de sustratos Dk/Df, consultar con nuestro equipo de ingeniería o solicitar una cotización personalizada. Con PCBCart, usted no solo está seleccionando un sustrato, sino que está asociándose con un equipo comprometido con el éxito de su diseño.

Recursos útiles

•Directrices para el diseño de PCB de RF y microondas

•Materiales de alta frecuencia: Rogers vs FR-4

•Materiales de PCB

•Resolución de problemas de integridad de señal en PCB HDI