Según la documentación actual y el proceso de desarrollo de las PCB (placas de circuito impreso), la historia del desarrollo de la tecnología de fabricación de PCB puede clasificarse en tres fases:

Fase n.º 1: Desde principios de 20thsiglo hasta 1950. Este período puede considerarse como una etapa inicial deFabricación de PCBes decir, una etapa anterior a la industrialización de las PCB, cuando la industria de las PCB aún no se había formado.

Fase n.º 2: De 1950 a 1990Es una etapa de crecimiento, es decir, una etapa temprana de la industrialización de las PCB, cuando las PCB se han convertido en una industria.

Fase n.º 3: De 1990 hasta la actualidadEste período puede considerarse como una etapa de desarrollo, es decir, la etapa intermedia de la industrialización de PCB.

Etapa inicial de la fabricación de PCB

La etapa inicial de la fabricación de PCB ha sido testigo de las siguientes tecnologías:

a.En 1925, Charles Ducas, un estadounidense, indicó que se pueden generar ranuras en un sustrato rellenadas con pasta conductora y luego realizar un proceso de galvanoplastia para formar los conductores.

b.En 1936, Paul Ai Sile, un austríaco, probó una tecnología de membrana de lámina en una radio. En 1943, solicitó la patente para obtener cables mediante el grabado del metal inútil.

c.En 1936, Miyamoto Kinosuke, de Japón, solicitó la patente del método de cableado por soplado de la Ley de reconexión metabólica.

d.En 1938, se comenzó a fabricar la fibra de vidrio;

e.En 1941, Estados Unidos comenzó a utilizar la tecnología PCB en aplicaciones militares;

f.En 1947, la resina epoxi se introdujo en la industria de PCB comomaterial de sustrato;

g.En 1947, el Signal Corps de Estados Unidos logró resolver con éxito el problema de adhesión entre la lámina de cobre de gran superficie y el material aislante;

h.En 1947, la NBS (National Bureau of Standards) de Estados Unidos llevó a cabo investigaciones sobre bobinas, condensadores y resistencias;

i.En 1950, una empresa japonesa intentó recubrir con plata un sustrato de vidrio como conductor y utilizar lámina de cobre como conductor sobre un sustrato de papel de resina fenólica;

j.Desde el año 1950, la tecnología de fabricación de circuitos impresos comenzó a ser ampliamente aceptada cuando el grabado desempeñó un papel principal;

En lo que respecta a los tres representantes clave durante la etapa inicial de la fabricación de PCB, los métodos aplicados por Charles Ducas y Miyamoto Knosuke pertenecen al proceso aditivo, mientras que el método de Paul Ai Sile pertenece al proceso sustractivo. Debido a que el proceso sustractivo fue el primero en industrializarse en la fabricación de PCB y es el que goza de mayor popularidad, Paul Ai Sile es considerado el “Padre de las PCB”.

Etapa de crecimiento de la fabricación de PCB

Este período incluye las siguientes tecnologías estándar para la fabricación de PCB:

a.En 1951, surgió el material de poliimida;

b.En 1953, la empresa Motorola de Estados Unidos produjo PCB de doble cara con orificios metalizados (PTH); aproximadamente en 1955, la empresa Toshiba de Japón introdujo un tipo de tecnología con óxido de cobre generado en la superficie de la lámina de cobre ylaminado revestido de cobre (CCL)llegaron. Ambas tecnologías se utilizaron posteriormente para contribuir a la fabricación de PCB multicapa, de modo que desempeñan un papel en la llegada de las PCB multicapa que son capaces de mejorar la velocidad de trazado. Desde entonces, las PCB multicapa se han aplicado ampliamente.

c.En 1954, General Electric de Estados Unidos aprovechó la tecnología de fabricación de capas protectoras de conductores metálicos, en la que el metal terne desempeñaba un papel en la resistencia a la corrosión;

d.En 1960, V. Dahlgreen inventó el dibujo de imágenes de circuitos mediante el pegado de láminas metálicas sobre película termoplástica, lo que marcó el comienzo dePCB flexibles;

e.En 1960, algunas empresas de Japón comenzaron a fabricar PCB multicapa con fibra de vidrio de resina epoxi como material de sustrato;

f.En 1963, Hazeltine Research Inc de Estados Unidos solicitó la patente para el uso de PTH en la producción de PCB multicapa;

g.En 1964, Western Electric de Estados Unidos desarrolló PCB de núcleo metálico con alta capacidad de disipación térmica;

h.En 1965, algunas empresas de Japón crearon PCB FR4 y FR5 utilizando fibra de vidrio con resina epoxi como material de sustrato;

i.En 1967, Robert J. Ryan de la compañía RCA solicitó la patente de la PCB BUM (build up multi-layer), que fue la primera presentada por la industria;

j.En 1968, la empresa DuPont de Estados Unidos inventó la película seca de fotopolímero;

k.En 1969, la empresa Sanyo de Japón desarrolló el CCL de sustrato metálico aislado;

l.En 1969, la empresa Philips de Holanda desarrolló PCB flexibles con poliimida como material de sustrato;

m.En 1977, la empresa Mitsubishi Gas Chemical de Japón desarrolló la resina BT;

n.En 1979, la empresa Pactel inventó la tecnología Pactel Law BUM.

o.En 1982, Glen E. Leinbach de la empresa HP en Estados Unidos desarrolló un sustrato multicapa con microvía cuyo diámetro de apertura es de 0,125 mm;

p.En 1984, NTT creó una PCB con base cerámica, una estructura de cobre sobre poliimida, que sostiene un circuito de membrana. Su capa aislante es una resina fotosensible y los orificios pasantes se generan mediante la exposición de la resina fotosensible y el revelado;

q.En 1988, Siemens desarrolló el sustrato de microcableado BUM PCB con más de 10 capas, aplicable a computadoras de gran escala, y la vía ciega se creó mediante láser de excímeros.

Etapa de desarrollo de la fabricación de PCB

• Tecnología típica

Durante esta etapa, las tecnologías líderes relacionadas con la fabricación de PCB incluyen los siguientes elementos.

a.En 1990, la empresa IBM (Yasu) de Japón desarrolló la placa SLC (circuito laminar de superficie) en la que se puede conectar un chip flip, que es un semiconductor;

b.En 1993, Paul T. Lin de Motorola solicitó una patente para un tipo de encapsulado BGA (ball grid array), lo que marcó el comienzo del encapsulado con sustrato orgánico;

c.En 1995, la empresa Panasonic desarrolló la estructura ALIVH (Any Layer Interstitial Via Hole) para la tecnología de fabricación de PCB BUM;

d.En 1996, Toshiba desarrolló B2it (Tecnología de Interconexión de Bump Enterrado);

e.La empresa North de Japón desarrolló la tecnología NMBI (Neo-Manhattan Bump Interconnection) y Tessera de Estados Unidos realizó algunas mejoras.

f.Ibiden desarrolló la tecnología FVSS (Free Via Stacked up Structure), que originalmente se llamaba SSP (Single Step Process);

• PCB HDI

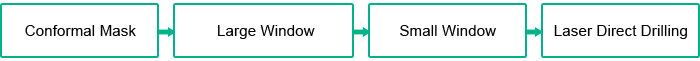

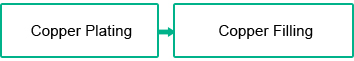

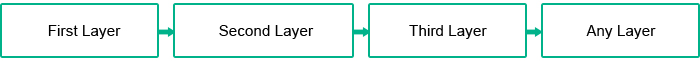

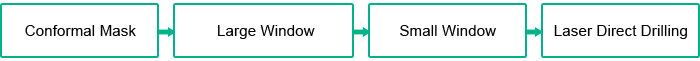

Cuando se trata de productos HDI basados en tecnología de perforación láser más cobre electrodepositado, la tecnología HDI ha pasado por las siguientes transformaciones durante los últimos 20 años:

En la actualidad, el producto típico (cualquier capa) de las PCB HDI se aplica ampliamente en los teléfonos móviles. Tomando como ejemplo el teléfono Samsung S8, su placa madre está diseñada como una PCB HDI de 12 capas de tipo any layer, con un paso de BGA de 350 mm y un grosor de placa de 650 mm. Recientemente, las nuevas tecnologías relacionadas con las PCB HDI incluyen PCB ultrafinas, cavidades, etc.

• Productos de sustrato

En la actualidad, los productos típicos en los que se aplica el sustrato incluyen teléfonos móviles, procesadores principales de computadoras, etc. Recientemente, la industria ha visto numerosas tecnologías nuevas en cuanto a sustratos. Debido a la especialidad de los productos de sustrato, muchas tecnologías son desarrolladas directamente por empresas de encapsulado o compañías de chips. Algunas tecnologías típicas incluyen:

a. BBULEn octubre de 2001, Steven N. Towle de Intel presentó BBUL (empaquetado de capas de construcción sin protuberancias) y la interconexión entre el chip y la placa se logra mediante la incrustación del chip en la placa.

b. EPS/EAD. El EPS (sustrato pasivo incrustado) comenzó a producirse en volumen en 2011. El EAD (dispositivo activo incrustado) rara vez se produce en masa.

c. PEC. AT&S desarrolló la tecnología ECP (empaquetado de componentes integrados), sobre cuya base se pueden integrar componentes pasivos y activos.

d. SESUBTDK desarrolló la tecnología SESUB (semiconductor incrustado en sustrato).

e. MCeP. Shinko Electric desarrolló la tecnología MCeP (paquete con núcleo moldeado incrustado) que es capaz de integrar componentes activos y pasivos.

f. Sin núcleoLa tecnología sin núcleo se clasifica en dos tipos: sin núcleo y ETS (sustrato de traza incrustada). La primera se aplica normalmente en encapsulados flip chip de nivel medio o bajo que se han vuelto predominantes desde 2013.

g. Sin almohadillaLa tecnología sin pads tiene como objetivo mejorar la densidad de trazado y la flexibilidad de diseño.

h. BSPBSP, abreviatura de blue stencil printing, fue desarrollado para mejorar la tasa de rendimiento y la eficiencia del bump de paso fino al reemplazar la máscara metálica.

i. Por correo postal. Via post es desarrollado por ACCESS. Es una tecnología de generación de vías que no utiliza perforación láser ni relleno de orificios metalizados.

j. MISMIS, abreviatura de molded interconnect substrate/system, fue desarrollado por primera vez por APSi. Es un tipo de tecnología que utiliza resina epoxi como sustrato.

PCBCart aplica tecnología de vanguardia para fabricar placas de circuito

PCBCart ha estado fabricando placas de circuito impreso para empresas e ingenieros de todo el mundo desde 2005. Hemos estado mejorando constantemente nuestras tecnologías de fabricación de PCB para satisfacer el desarrollo de la industria electrónica. Puede consultar nuestras capacidades de fabricación de placas de circuito o hacer clic en el botón de abajo para obtener una cotización de PCB en línea.

Obtén una cotización instantánea de fabricación de PCB

Recursos útiles

•Servicio completo de fabricación de PCB de PCBCart

•PCBCart También Ofrece Servicio de Ensamblaje de PCB Personalizado

•¿Cómo evaluar a los fabricantes de PCB y elegir el más competitivo?

•Proceso de fabricación de PCB: una guía paso a paso