Con la floreciente y amplia aplicación de las computadoras portátiles, se ha vuelto primordial mejorar la calidad del producto y la eficiencia de fabricación, y las técnicas clave y el control de calidad del producto en el proceso de producción de portátiles han atraído la mayor atención. Basado en el análisis de la técnica clave en términos de diseño de PCB, miniaturaensamblaje de componentestécnica, diseño de línea de producción yLimpieza de PCBeste artículo estudia cómo aumentar la eficiencia del montaje automático por máquina y la tasa de rendimiento de los productos. Mediante el ajuste del diseño del producto y de la técnica clave, así como un control de calidad eficaz, el equipo automático es capaz de cumplir con los requisitos de las características de montaje de computadoras portátiles, a fin de proporcionar una garantía de calidad efectiva para la aplicación de dispositivos automáticos en la industria de las computadoras portátiles.

Diseño de PCB

• Selección de componentes

La mayoría de las computadoras portátiles en el mercado actual son tan ultradelgadas que su PCB tiene que estar cubierta de microcomponentes, lo que a su vez impone mayores exigencias al ensamblaje. Por lo tanto, es de importanciaseleccionar paquete de componente adecuadoAl diseñar la placa de circuito, en función de las exigencias en cuanto a técnica, equipo y diseño general, se seleccionan la forma y la estructura del encapsulado SMT para los componentes cuya prestación eléctrica y funciones ya se han determinado, lo que desempeña un papel decisivo en la densidad del diseño del circuito, la fabricabilidad y la capacidad de prueba. Cada tipo de componente tiene muchos encapsulados, cada uno de los cuales puede ser una opción para los ingenieros, por lo que es mejor conocer las especificaciones y la precisión de los componentes disponibles en el mercado antes de tomar una decisión.

• Selección del material de PCB

En la fabricación de ensamblajes de PCB para portátiles, normalmente se selecciona una placa de recubrimiento de cobre de nivel FR4 A1, que presenta ventajas como propiedades mecánicas relativamente altas, excelente estabilidad térmica y resistencia a la humedad, así como una excelente maquinabilidad. Las propiedades del nivel FR4 A1 se muestran en la tabla siguiente.

|

Artículo

|

Parámetro

|

| Resistencia al impacto horizontal |

≥230KJ/m |

| Resistencia de aislamiento después del remojo |

≥5x108Ω |

| Resistencia eléctrica vertical |

≥14,2 MV/m |

| Tensión de ruptura horizontal |

≥40 kV |

| Constante dieléctrica relativa |

≤5,5 |

| Factor de disipación dieléctrica |

≤0,4 |

| Higroscopicidad |

≤19mg |

| Combustibilidad |

FV0 |

| Densidad |

1.70-1.09g/cm3

|

Técnica de ensamblaje de microcomponentes

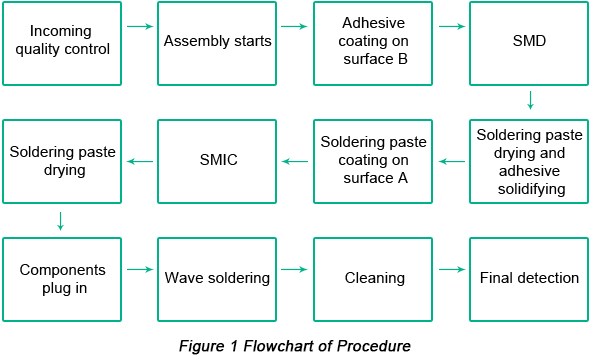

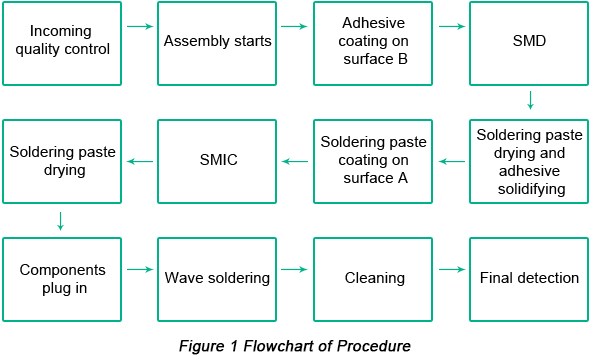

La miniaturización constante de los componentes conlleva requisitos cada vez más elevados en cuanto a la técnica de ensamblaje de componentes. Antes del ensamblaje, se debe determinar primero la forma de ensamblaje de acuerdo con la disposición de los componentes en la PCB del portátil. Debido a la alta integración de la PCB en los portátiles, los microcomponentes representan la mayoría de los componentes en las PCBs, que suelen ser PCBs multicapa. En esta investigación, se aplica un tipo de técnica de ensamblaje mixto de doble cara, cuyo diagrama de procedimiento se muestra a continuación.

• Equipo de ensamblaje de componentes en la línea de producción

a. Impresora de pasta de soldadura. Ubicada en el extremo frontal de la línea de producción SMT, se utiliza para imprimir pasta de soldadura o adhesivos SMD y para realizar una impresión correcta sin omisiones en las almohadillas o en las posiciones correspondientes de la PCB. Se aplica el sistema operativo interactivo Windows NT, con ventajas que incluyen operación conveniente, alta velocidad, alta precisión y excelente repetibilidad de impresión. La precisión de posicionamiento alcanza ±15 μm. El tamaño de impresión va de 50x50 mm a 460x360 mm.

b. Montador automático. Desempeña el papel de la mano de un robot, capaz de tomar componentes del paquete según el procedimiento programado y montarlos en las posiciones correspondientes en la PCB. La función de montaje y la capacidad de producción de la línea de producción SMT dependen de la función y la velocidad del montador. En el montador se aplica el sistema operativo Windows XP, con características de flexibilidad, practicidad, fiabilidad y facilidad de mantenimiento. Se utilizan cámara MNVC y numerosos FEEDERs, adecuados para el montaje de microcomponentes (0201), chips delgados y QFP. La velocidad de montaje alcanza 12500 CPH (láser) y 3400 CPH (imagen), lo que es adecuado para la impresión continua de QFP con paso fino y SOP. La precisión de montaje alcanza ±0,05 mm, con un tamaño de montaje en el rango de 50x30 mm a 330x250 mm.

c. Horno de refusiónSe coloca después del montador en la línea de producción SMT, desempeñando el papel de proporcionar un entorno de calentamiento y fundir la pasta de estaño que se distribuye de antemano en la almohadilla del PCB. Puede considerarse como un dispositivo de soldadura que combina de forma fiable los componentes SMT con la almohadilla del PCB mediante la aleación de pasta de estaño de soldadura. El rango de ajuste del riel del dispositivo está entre 50 mm y 400 mm, el control de temperatura va desde la temperatura ambiente hasta 300 °C, con una precisión de control de temperatura de ±1,5 °C y un tiempo de aumento de temperatura de 30 min. El medio de transmisión del PCB es Cadena+Malla.

d. Máquina de soldadura por olaImplementa el soldado en masa mediante el contacto entre la ola que fluye continuamente bajo la influencia de la pasta de soldadura fundida y la superficie de soldadura de la PCB con los componentes ensamblados. Se aplica principalmente en la técnica tradicional de ensamblaje de PCB con componentes de inserción de orificio pasante y en la técnica de ensamblaje mixto que contiene montaje superficial y componentes de inserción de orificio pasante.

e. Equipos de detección. Desempeña un papel en la detección de la calidad de ensamblaje y de soldadura de la PCB, incluyendo lupa, microscopio, inspector automático en línea, comprobador en circuito, sistema de detección por rayos X y detector de funciones.

f. Reacondicionar equipos. Desempeña un papel en la retrabajación de PCB problemáticos utilizando herramientas como el soldador y la estación de retrabajo.

g. Equipos de limpieza. Desempeña un papel en la eliminación de obstáculos que influyen en el rendimiento eléctrico de la PCB y de contaminantes de soldadura, como el flux, que es perjudicial para la salud de las personas. Puede fijarse en un lugar estable.

Diseño de línea de producción

• Encender la línea de producción

La alimentación debe ser estable, cumpliendo el requisito general de CA monofásica 220 V (220±10%, 50/60 Hz) y CA trifásica 380 V (220±10%, 50/60 Hz). Si no se pueden cumplir estos requisitos, se debe configurar una fuente de alimentación regulada y la potencia debe ser una vez mayor que el consumo de energía del dispositivo. La alimentación del montador debe conectarse a tierra de forma independiente y, por lo general, debe aplicarse un método de cableado de 3 fases y 5 hilos.

• Fuente de aire en la línea de producción

El voltaje de la fuente de aire debe configurarse de acuerdo con los requisitos de los dispositivos. Se puede utilizar la alimentación eléctrica de la fábrica y se puede configurar de forma independiente una máquina de aire comprimido sin aceite. El requisito general es que la presión sea superior a 7 kg por metro cuadrado y que el aire purificado sea limpio y seco.

• Entorno de línea de producción

Un ventilador de extracción se configura según los requisitos de los dispositivos. Para un brasero totalmente caliente, el requisito habitual es que el caudal mínimo en el conducto de extracción sea de 500 pulgadas cuadradas por minuto. El lugar de trabajo debe mantenerse limpio, libre de polvo y de gases corrosivos, con una temperatura ambiental en el rango de 23 °C ± 3 °C y una humedad relativa del 45 % al 70 % HR.

• Requisitos de protección electrostática

Se debe establecer una plataforma de trabajo de seguridad electrostática, compuesta por una mesa de trabajo, alfombrilla de mesa antiestática, interfaz para pulsera y líneas de puesta a tierra. Debe haber dos interfaces para pulsera en la alfombrilla de la mesa, una para el operador y otra para el técnico y el detector. No se deben colocar en la mesa de trabajo obstáculos que tiendan a generar electricidad estática, como cajas de plástico, goma, cartón y vidrio, y los archivos de dibujo deben colocarse en bolsas de archivo antiestáticas. Los trabajadores que necesiten contactar directamente con componentes sensibles a la electricidad estática deben usar pulseras antiestáticas. Debe mantenerse un excelente contacto entre la pulsera y la piel.