Avec le développement de l’industrie électronique et l’augmentation des exigences en matière de performances électroniques, les composants électroniques évoluent vers une tendance à la miniaturisation, à un espacement plus fin et à une haute intégration. À mesure que l’espacement entre les conducteurs adjacents diminue, le problème des résidus et autres contaminants sur les circuits imprimés (PCB) devient de plus en plus saillant en ce qui concerne leur influence sur la fiabilité des PCB. Bien que la technologie de brasage à faible résidu et sans nettoyage soit largement utilisée par les méthodes traditionnellestechnologie de montage en surface (SMT)Dans les produits à haute fiabilité, la densification de la structure des produits et la miniaturisation de l’assemblage des composants rendent de plus en plus difficile l’atteinte du degré de propreté approprié, ce qui entraîne une augmentation des défaillances de produits causées par des problèmes de nettoyage. Ce passage discutera brièvement de l’influence des résidus de contaminants sur les soudures ponctuelles des PCB et de certains problèmes liés au nettoyage.

• L’influence des résidus de contaminants sur le soudage par points des PCB

a.Migration électrochimique

La migration électrochimique, abrégée en ECM, désigne la migration d’ions au moyen d’un certain milieu, tel que les résidus de flux, sous l’influence d’un champ électromagnétique. Pour les produits de circuits imprimés (PCB), avec la variation de l’humidité ambiante, certains contaminants ioniques présents dans les résidus de flux, tels que les agents actifs et les sels, se transforment en électrolytes, entraînant une modification des caractéristiques des points de soudure. Lorsque ces PCB sont en fonctionnement, sous l’effet d’une tension de contrainte, des courts-circuits peuvent se produire entre les points de soudure, provoquant des pannes intermittentes qui réduisent la fiabilité des PCB. Ce processus comprend trois étapes : la formation du chemin, l’initialisation et la génération de cristaux arborescents. La formation du chemin commence par la dissolution d’ions métalliques dans l’électrolyte, qui est un acide faible formé par la combinaison des résidus de chlore et de brome présents dans le flux avec l’eau de l’air. Lorsque le métal se dissout dans cet acide faible, un filament métallique se forme. Par conséquent, les éléments tels que les résidus ioniques, la différence de tension et l’humidité sont indispensables pour que le mécanisme d’efficacité électrochimique se produise. En outre, l’efficacité électrochimique est également influencée par la température, l’humidité, la tension appliquée, le matériau du conducteur, l’espacement des conducteurs, ainsi que le type et la quantité de contaminants.

b.Corrosion par fluage

La corrosion rampante désigne le phénomène de formation de cristaux de sulfure de cuivre ou d’argent à la surface des circuits imprimés (PCB). Contrairement à la migration électrochimique, la simple présence d’une source de contamination et d’humidité dans l’environnement suffit à provoquer la corrosion rampante, sans qu’une différence de tension soit nécessaire. Lorsque le soufre présent dans l’air se combine avec le cuivre ou l’argent des PCB, il se forme du sulfure de cuivre ou du sulfure d’argent. Ces composés chimiques, tels que le sulfure de cuivre et le sulfure d’argent, vont croître dans toutes les directions, provoquant l’ouverture de fines pistes ou des courts-circuits entre pistes adjacentes, ce qui conduit finalement à une mauvaise qualité des PCB. Avec la réduction de la taille des PCB et la miniaturisation des composants, le risque de ce type de corrosion augmentera inévitablement. La corrosion rampante se produit principalement dans les domaines de l’électronique de contrôle industriel et de l’aérospatiale, en raison de la plus forte présence de gaz contaminants dans leur air ambiant. Une autre raison réside dans l’application antérieure du procédé HASL sur la surface des PCB, dont le cuivre externe était protégé par un alliage étain-plomb. Cependant, avec le développement des procédés sans plomb, des matériaux à base de cuivre ou d’argent sont utilisés dans la fabrication, le brasage et le placage des PCB. Dès que le mouillage n’atteint pas le niveau requis au cours du processus de soudure, une partie du cuivre ou de l’argent se retrouve exposée à l’air et, lorsque l’environnement se dégrade sous l’effet de l’humidité, le risque de corrosion rampante augmente considérablement.

c.Moustache d’étain

La barbe d’étain est la principale préoccupation des professionnels. À travers un grand nombre de recherches fondées sur les paramètres chimiques et physiques générés par les barbes d’étain, les experts indiquent que l’alliage contenant de l’étain prolifère avec d’autres métaux sous l’effet de températures et d’humidité élevées, ce qui favorise la formation de composés intermétalliques (IMC). Dans ces conditions, avec l’augmentation rapide de la contrainte de tension dans la couche d’étain, les ions d’étain se propagent le long des limites de grains, formant des barbes d’étain qui augmentent le risque de courts-circuits. Ainsi, lors du processus de refusion, lorsque l’alliage d’étain se solidifie, certains halogénures et bromures présents dans le flux provenant de la pâte à braser jouent le rôle de contaminants ioniques, entraînant une génération massive de barbes d’étain. En outre, les barbes d’étain ont tendance à être influencées par le niveau de contamination ionique, ce qui permet de conclure que plus le niveau de contamination ionique est élevé, plus la densité de barbes d’étain sera importante.

• Quelques problèmes concernant le nettoyage

a.Contaminants

Les objets qui doivent être nettoyés après le brasage sont principalement les résidus laissés sur les circuits imprimés (PCB). Selon leurs propriétés chimiques, les résidus peuvent être classés en trois catégories : résidus polaires solubles dans l’eau, résidus non polaires insolubles dans l’eau et résidus solubles dans l’eau mais non polaires qui ne peuvent pas être transformés en composés organiques ioniques. Ces contaminants sont considérés comme la cause principale des variations, voire des défaillances, des performances des PCB. Par conséquent, il est extrêmement nécessaire de nettoyer complètement ces résidus. De plus, les PCB évoluant vers une haute densité et des espacements fins, le nettoyage des PCB devient particulièrement important.

b.Flux

Le résidu de flux représente la plus grande part dansFabrication de circuits imprimés, c’est pourquoi il faut d’abord prendre en compte les résidus de flux lorsqu’on envisage un type de procédé de nettoyage. Selon leurs propriétés chimiques, les flux peuvent être classés en quatre catégories par la norme J-STD-004 : colophane, résine, organique et inorganique, chacune étant ensuite classée en fonction du niveau d’activité du flux/de ses résidus et de la teneur en halogénures. Cela montre également, d’un autre point de vue, que tous les flux existant dans le monde sont capables d’éliminer les oxydes et d’augmenter la capacité de mouillage de la brasure. Dans le processus de fabrication des PCB, les flux sont utilisés dans la soudure à la vague, la refusion et la soudure manuelle, et il est préférable de ne choisir qu’un seul type de flux. Pour le nettoyage de l’ensemble du PCB, il ne s’agit alors que d’un processus d’élimination d’un seul type de flux. Si plusieurs types de flux sont utilisés, leur compatibilité compliquera le nettoyage, car ces flux présentent des caractéristiques complexes qui rendent leur combinaison difficile à traiter.

c.Art du Nettoyage

Trois types de procédés de nettoyage sont généralement utilisés pour le nettoyage des PCB : le nettoyage par solvant, le nettoyage semi‑aqueux et le nettoyage aqueux.

Le nettoyage par solvant désigne le procédé dans lequel un milieu de type solvant est utilisé pour nettoyer les PCB. Dans ce procédé, le séchage est effectué dans un équipement indépendant.

Le nettoyage semi‑aqueux désigne le procédé dans lequel les PCB sont nettoyés par un solvant, puis le solvant organique est éliminé de la carte par de l’eau afin de supprimer le flux et autres contaminants présents sur les PCB.

Le nettoyage aqueux désigne le procédé dans lequel les PCB sont nettoyés uniquement avec de l’eau.

En fonction des caractéristiques de l’équipement et des produits, il convient de choisir un procédé de nettoyage approprié afin d’augmenter considérablement la fiabilité des PCB.

d.Solvant de nettoyage

Selon le type de flux, le solvant de nettoyage doit être choisi de manière à être compatible avec le type de résidus de flux. Il existe différents types de solvants de nettoyage et de composants de solvants de nettoyage. Sur la base des réglementations du Japan Industry Cleaning Committee (JICC), les solvants de nettoyage sont classés en prenant comme référence le procédé de rinçage. C’est pourquoi les solvants de nettoyage sont classés en deux types : solvants de nettoyage hydrosolubles et solvants de nettoyage non hydrosolubles. Le solvant de nettoyage utilisant de l’eau dans le procédé de rinçage est appelé hydrosoluble et celui n’utilisant pas d’eau est appelé non hydrosoluble.

e.Équipement de nettoyage et méthode de nettoyage

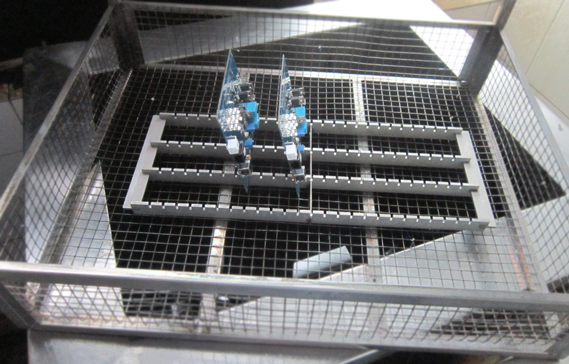

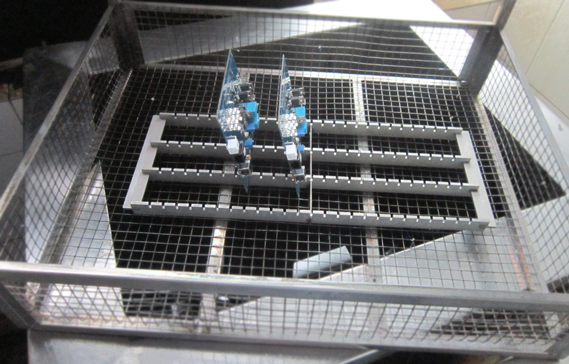

De nos jours, les équipements de nettoyage sont principalement classés en type discontinu et type cellulaire, tandis que les méthodes de nettoyage comprennent les ultrasons, la pulvérisation, l’immersion, le jet, les bulles, etc. Les méthodes de nettoyage ordinaires sont réalisées par pulvérisation ou en phase vapeur, avec en complément certaines méthodes de nettoyage mécaniques telles que l’agitation, la rotation, etc.

f.Normes de nettoyage

Différents objets de nettoyage ont des normes de nettoyage différentes. Par conséquent, il est raisonnable que les normes de nettoyage appropriées soient compatibles avec les industries concernées et les caractéristiques des produits, puisque différents produits ont des environnements d’utilisation, des durées de service et des paramètres techniques différents. Selon les normes de l’IPC, le niveau général de nettoyage le plus élevé est :

Contaminants ioniques < 1,56 μgNaCl/cm2;

ou résidu de flux < 40 μg/cm2;

ou résistance d’isolement > 2x102Ω.

Dans l’ensemble, tant que le mécanisme de défaillance du soudage par points du PCB est pleinement compris en ce qui concerne les effets néfastes des résidus et que des solvants de nettoyage appropriés ainsi que des méthodes adaptées sont choisis conformément à la conception du procédé de nettoyage, le risque de défaillance physique et chimique sera grandement réduit, de sorte que la fiabilité du PCB sera améliorée.

Ici, chez PCBCart, nous appliquons un nettoyage par ultrasons afin de maintenir la haute fiabilité et les performances des produits de circuits imprimés.afin qu'ils puissent atteindre et dépasser les attentes des clients. Intéressé par nos prix pour le service d’assemblage de circuits imprimés sans plomb ? Cliquez sur le bouton suivant pour soumettre votre demande de devis, le prix vous sera communiqué sous 1 à 2 jours ouvrables.

Demander un devis d’assemblage de PCB pour votre projet

Ressources utiles

•Présentation des capacités d’assemblage de circuits imprimés personnalisés de PCBCart

•Comment évaluer un fabricant de PCB ou un assembleur de PCB

•Quelques méthodes pratiques pour évaluer les capacités de l’assembleur SMT

•Six moyens efficaces de réduire le coût d’assemblage des PCB sans sacrifier la qualité

•Ne faites jamais trop confiance au « no-clean » – Importance du nettoyage du flux « no-clean »