Les circuits imprimés (PCB) constituent l’ossature de tous les principaux appareils électroniques. Ces inventions miraculeuses apparaissent dans presque tous les dispositifs électroniques de calcul, y compris des appareils plus simples comme les horloges numériques, les calculatrices, etc. Pour les non-initiés, un PCB achemine les signaux électriques à travers les composants électroniques, ce qui satisfait aux exigences électriques et mécaniques du circuit de l’appareil. En bref, les PCB indiquent à l’électricité où aller, donnant vie à vos appareils électroniques.

Les circuits imprimés dirigent le courant continu à leur surface à travers un réseau de pistes en cuivre. Le système complexe de routes en cuivre détermine le rôle unique de chaque partie de la carte de circuit imprimé.

Avant la conception de circuits imprimés, il est recommandé aux concepteurs de circuits de visiter un atelier de fabrication de cartes électroniques et de communiquer en face à face avec les fabricants au sujet de leurs exigences en matière de fabrication de PCB. Cela permet d’éviter que des erreurs inutiles commises par les concepteurs ne se répercutent durant la phase de conception. Cependant, comme de plus en plus d’entreprises sous-traitent leurs demandes de fabrication de PCB à des fournisseurs étrangers, cela devient peu pratique. Pour cette raison, nous présentons cet article afin de fournir une compréhension adéquate des étapes du processus de fabrication des cartes de circuits imprimés. Nous espérons qu’il offrira aux concepteurs de circuits et aux nouveaux venus dans l’industrie des PCB une vision claire de la manière dont les circuits imprimés sont fabriqués et leur permettra d’éviter ces erreurs inutiles.

Étapes du processus de fabrication de PCB

Étape 1 : Conception et sortie

Les circuits imprimés doivent être rigoureusement compatibles avec un schéma de PCB créé par le concepteur à l’aide deLogiciel de conception de circuits imprimésLes logiciels de conception de PCB couramment utilisés incluent Altium Designer, OrCAD, Pads, KiCad, Eagle, etc.REMARQUE : Avant la fabrication du PCB, les concepteurs doivent informer leur sous-traitant de la version du logiciel de conception de circuits imprimés utilisée pour concevoir le circuit, car cela permet d’éviter les problèmes causés par des divergences.

Une fois que la conception du PCB est approuvée pour la production, les concepteurs exportent la conception dans un format pris en charge par leurs fabricants. Le programme le plus fréquemment utilisé s’appelle Gerber étendu. La campagne publicitaire pour des aliments pour bébés des années 1980 recherchait de beaux bébés, et ce logiciel crée quelques descendants magnifiquement conçus. Gerber est également connu sous le nom IX274X.

L’industrie des circuits imprimés a créé le Gerber étendu comme format de sortie idéal. Différents logiciels de conception de circuits imprimés peuvent éventuellement exiger différentsÉtapes de génération de fichiers Gerberils codent tous des informations vitales complètes, notamment les couches de suivi en cuivre, le dessin de perçage, les ouvertures, les annotations des composants et d’autres options. Tous les aspects de la conception du PCB sont vérifiés à ce stade. Le logiciel exécute des algorithmes de contrôle sur la conception afin de s’assurer qu’aucune erreur ne passe inaperçue. Les concepteurs examinent également le plan en ce qui concerne des éléments liés à la largeur des pistes, l’espacement par rapport au bord de la carte, l’espacement entre pistes et trous, ainsi que la taille des trous.

Après un examen approfondi, les concepteurs transmettent le fichier PCB aux fabricants de circuits imprimés pour la production. Afin de garantir que la conception respecte les exigences relatives aux tolérances minimales durant le processus de fabrication, presque toutes les usines de fabrication de PCB exécutentVérification de la conception pour la fabrication (DFM)avant la fabrication des circuits imprimés.

Étape 2 : Du fichier au film

L’impression des PCB commence après que les concepteurs ont exporté les fichiers de schéma du PCB et que les fabricants ont effectué un contrôle DFM. Les fabricants utilisent une imprimante spéciale appelée traceur, qui produit des films photo des PCB, pour imprimer les circuits imprimés. Les fabricants utiliseront ces films pour imager les PCB. Bien qu’il s’agisse d’une imprimante laser, ce n’est pas une imprimante laser jet standard. Les traceurs utilisent une technologie d’impression extrêmement précise pour fournir un film très détaillé du design du PCB.

Le produit final est une feuille plastique comportant un négatif photo du PCB en encre noire. Pour les couches internes du PCB, l’encre noire représente les parties conductrices en cuivre du PCB. La partie restante et transparente de l’image indique les zones de matériau non conducteur. Les couches externes suivent le schéma inverse : transparent pour le cuivre, mais le noir désigne la zone qui sera gravée. Le traceur développe automatiquement le film, et celui-ci est soigneusement stocké afin d’éviter tout contact indésirable.

Chaque couche de PCB etmasque de soudurereçoit sa propre feuille de film transparent et noir. Au total, un PCB à deux couches nécessite quatre feuilles : deux pour les couches et deux pour le masque de soudure. Il est essentiel que tous les films correspondent parfaitement les uns aux autres. Utilisés en harmonie, ils définissent l’alignement du PCB.

Pour obtenir un alignement parfait de tous les films, des trous de repérage doivent être perforés à travers tous les films. La précision du trou est obtenue en ajustant la table sur laquelle repose le film. Lorsque les infimes calibrations de la table conduisent à une correspondance optimale, le trou est perforé. Les trous s’adapteront aux broches de repérage lors de l’étape suivante du processus d’imagerie.

Étape 3 : Impression des couches internes : où ira le cuivre ?

La création des films à l’étape précédente vise à tracer le schéma du chemin en cuivre. Il est maintenant temps d’imprimer ce schéma présent sur le film sur une feuille de cuivre.

Cette étape de la fabrication des circuits imprimés prépare la réalisation du circuit imprimé proprement dit. La forme de base d’un circuit imprimé comprend une carte laminée dont le matériau central est une résine époxy et une fibre de verre, également appelées matériau de substrat. Le laminé sert de support idéal pour recevoir le cuivre qui structure le circuit imprimé. Le matériau de substrat fournit un point de départ robuste et résistant à la poussière pour le circuit imprimé. Le cuivre est pré-collé sur les deux faces. Le processus consiste à enlever progressivement le cuivre pour faire apparaître le motif à partir des films.

Dans la fabrication des circuits imprimés, la propreté est importante. Le stratifié cuivré est nettoyé puis introduit dans un environnement décontaminé. À ce stade, il est essentiel qu’aucune particule de poussière ne se dépose sur le stratifié. Une particule de saleté errante pourrait sinon provoquer un court-circuit ou laisser un circuit ouvert.

Ensuite, le panneau propre reçoit une couche de film photosensible appelée résine photosensible (photoresist). La résine photosensible se compose d’une couche de produits chimiques photoréactifs qui durcissent après exposition à la lumière ultraviolette. Cela garantit une correspondance exacte entre les films photographiques et la résine photosensible. Les films s’ajustent sur des broches qui les maintiennent en place au-dessus du panneau stratifié.

Le film et la plaque sont alignés et reçoivent un flash de lumière UV. La lumière traverse les parties transparentes du film, durcissant la résine photosensible sur le cuivre en dessous. L’encre noire du traceur empêche la lumière d’atteindre les zones qui ne doivent pas durcir, et celles-ci sont destinées à être éliminées.

Une fois que la carte est préparée, elle est lavée avec une solution alcaline qui élimine toute résine photosensible restée non durcie. Un lavage final sous pression enlève tout ce qui reste à la surface. La carte est ensuite séchée.

Le produit émerge avec la résine couvrant correctement les zones de cuivre destinées à rester dans la forme finale. Un technicien examine les cartes pour s’assurer qu’aucune erreur ne se produise à cette étape. Toute la résine présente à ce stade indique le cuivre qui apparaîtra dans le circuit imprimé fini.

Cette étape ne s’applique qu’aux circuits imprimés comportant plus de deux couches. Les circuits simples à deux couches passent directement au perçage. Les circuits multicouches nécessitent davantage d’étapes.

Étape 4 : Retrait du cuivre indésirable

Une fois la résine photosensible retirée et la résine durcie recouvrant le cuivre que nous souhaitons conserver, la carte passe à l’étape suivante : l’élimination du cuivre indésirable. Tout comme la solution alcaline a retiré la résine, une préparation chimique plus puissante ronge l’excès de cuivre. Le bain de solution solvant du cuivre enlève tout le cuivre exposé. Pendant ce temps, le cuivre souhaité reste entièrement protégé sous la couche durcie de résine photosensible.

Toutes les plaques de cuivre ne se valent pas. Certaines plaques plus épaisses nécessitent de plus grandes quantités de solvant pour cuivre et des durées d’exposition variables. En passant, les plaques de cuivre plus épaisses exigent une attention supplémentaire pour l’espacement des pistes. La plupartcircuits imprimés standards’appuyer sur une spécification similaire.

Maintenant que le solvant a éliminé le cuivre indésirable, la résine durcie protégeant le cuivre souhaité doit être lavée. Un autre solvant accomplit cette tâche. La carte brille désormais avec uniquement le substrat de cuivre nécessaire pour le PCB.

Étape 5 : Alignement des couches et inspection optique

Une fois toutes les couches nettoyées et prêtes, elles doivent être pourvues de trous d’alignement afin de garantir qu’elles soient toutes correctement superposées. Les trous de repérage alignent les couches internes avec les couches externes. Le technicien place les couches dans une machine appelée poinçon optique, qui permet une correspondance exacte afin que les trous de repérage soient poinçonnés avec précision.

Une fois les couches assemblées, il est impossible de corriger les erreurs se produisant sur les couches internes. Une autre machine effectue une inspection optique automatique des panneaux afin de confirmer l’absence totale de défauts. Le dessin original au format Gerber, que le fabricant a reçu, sert de modèle. La machine scanne les couches à l’aide d’un capteur laser et procède à une comparaison électronique de l’image numérique avec le fichier Gerber original.

Si la machine détecte une incohérence, la comparaison est affichée sur un moniteur pour que le technicien puisse l’évaluer. Une fois que la couche a passé l’inspection, elle passe aux étapes finales de la production du PCB.

Étape 6 : Superposer et coller

À cette étape, la carte de circuit imprimé prend forme. Tous lesdes couches séparées attendent leur union. Une fois les couches prêtes et vérifiées, il suffit de les fusionner. Les couches externes doivent se joindre au substrat. Le processus se déroule en deux étapes : empilage et liaison.

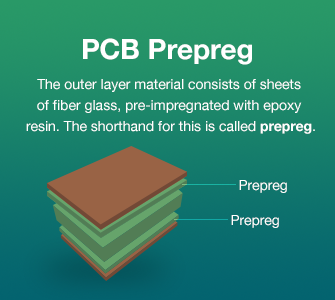

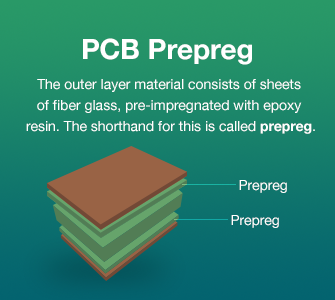

Le matériau de la couche externe est constitué de feuilles de fibre de verre pré-imprégnées de résine époxy. L’abréviation utilisée pour cela est « prepreg ». Une fine feuille de cuivre recouvre également le dessus et le dessous du substrat d’origine, qui contient les gravures des pistes en cuivre. Il est maintenant temps de les assembler en sandwich.

Le collage s’effectue sur une lourde table en acier avec des pinces métalliques. Les couches s’ajustent fermement sur des broches fixées à la table. Tout doit être parfaitement ajusté pour éviter tout déplacement pendant l’alignement.

Un technicien commence par placer une couche de préimprégné sur le bassin d’alignement. La couche de substrat est posée sur le préimprégné avant que la feuille de cuivre ne soit mise en place. D’autres feuilles de préimprégné sont disposées au-dessus de la couche de cuivre. Enfin, une feuille d’aluminium et une plaque de pressage en cuivre complètent l’empilement. Il est maintenant prêt pour le pressage.

L’ensemble de l’opération est soumis à une routine automatique exécutée par l’ordinateur de la presse de collage. L’ordinateur orchestre le processus de montée en température de l’empilement, le moment où appliquer la pression, ainsi que le moment où laisser l’empilement refroidir à une vitesse contrôlée.

Ensuite, une certaine phase de déballage a lieu. Avec toutes les couches moulées ensemble en un super sandwich de gloire PCB, le technicien se contente de déballer le produit PCB multicouche. Il s’agit simplement de retirer les goupilles de maintien et de se débarrasser de la plaque de pression supérieure. La merveille de la carte PCB émerge victorieuse de sa coquille de plaques de pressage en aluminium. La feuille de cuivre, incluse dans le processus, reste pour constituer les couches externes de la carte PCB.

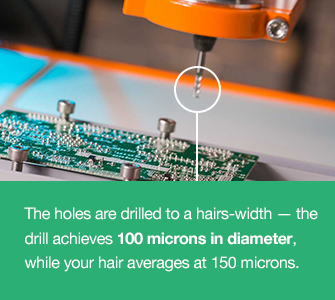

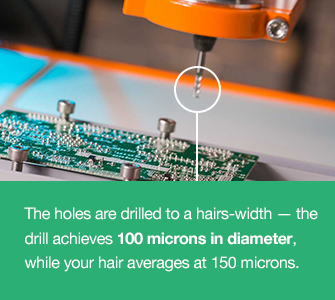

Enfin, des trous sont percés dans la carte empilée. Tous les composants prévus ultérieurement, tels que les vias de liaison en cuivre et les éléments à broches, dépendent de la précision exacte des trous de perçage. Les trous sont percés à l’épaisseur d’un cheveu : le foret atteint 100 microns de diamètre, tandis qu’un cheveu mesure en moyenne 150 microns.

Pour trouver l’emplacement des cibles de perçage, un localisateur à rayons X identifie les points de perçage appropriés. Ensuite, des trous de repérage adéquats sont forés afin de fixer l’empilement pour la série de trous plus spécifiques.

Avant le perçage, le technicien place une plaque de matériau tampon sous la zone à percer afin de garantir la réalisation d’un trou net. Le matériau de sortie empêche tout déchirement inutile lors de la sortie du foret.

Un ordinateur contrôle chaque micromouvement de la perceuse – il est tout à fait naturel qu’un produit qui détermine le comportement des machines s’appuie sur des ordinateurs. La machine pilotée par ordinateur utilise le fichier de perçage issu du dessin original pour identifier les emplacements appropriés à percer.

Les forets utilisent des broches à air comprimé qui tournent à 150 000 tr/min. À cette vitesse, on pourrait penser que le perçage se fait en un éclair, mais il y a de nombreux trous à forer. Un circuit imprimé moyen contient largement plus d’une centaine de points de perçage intacts. Pendant le perçage, chacun a besoin de son propre moment particulier avec le foret, ce qui prend du temps. Les trous accueillent ensuite les vias et les trous de fixation mécanique du circuit imprimé. L’affixation finale de ces éléments a lieu plus tard, après la métallisation.

Après la fin du perçage, le cuivre supplémentaire qui tapisse les bords du panneau de production est retiré à l’aide d’un outil de profilage.

Étape 8 : Placage et dépôt de cuivre

Après le perçage, le panneau passe à l’étape de placage. Le procédé fusionne les différentes couches au moyen d’un dépôt chimique. Après un nettoyage minutieux, le panneau subit une série de bains chimiques. Pendant ces bains, un procédé de dépôt chimique dépose une fine couche – d’environ un micron d’épaisseur – de cuivre sur la surface du panneau. Le cuivre pénètre dans les trous récemment percés.

Avant cette étape, la surface intérieure des trous expose simplement la fibre de verre qui constitue l’intérieur du panneau. Les bains de cuivre recouvrent complètement, ou métallisent, les parois des trous. Par ailleurs, l’ensemble du panneau reçoit une nouvelle couche de cuivre. Plus important encore, les nouveaux trous sont recouverts. Des ordinateurs contrôlent l’ensemble du processus d’immersion, de retrait et de traitement.

Étape 9 : Imagerie de la couche externe

À l’étape 3, nous avons appliqué une résine photosensible sur le panneau. Dans cette étape, nous répétons l’opération – sauf que cette fois, nous insérons l’image des couches externes du panneau avec le design du PCB. Nous commençons avec les couches dans une salle stérile afin d’empêcher tout contaminant d’adhérer à la surface de la couche, puis nous appliquons une couche de résine photosensible sur le panneau. Le panneau préparé passe ensuite dans la salle jaune. Les lumières UV affectent la résine photosensible. Les longueurs d’onde de la lumière jaune ne transportent pas un niveau d’UV suffisant pour affecter la résine photosensible.

Les transparents à encre noire sont fixés par des broches afin d’éviter tout mauvais alignement avec le panneau. Lorsque le panneau et le pochoir sont en contact, un générateur les expose à une lumière UV intense, ce qui durcit la résine photosensible. Le panneau passe ensuite dans une machine qui élimine la résine non durcie, protégée par l’opacité de l’encre noire.

Ce procédé constitue l’inverse de celui des couches internes. Enfin, les plaques externes sont soumises à une inspection afin de s’assurer que toute la résine photosensible indésirable a été éliminée lors de l’étape précédente.

Nous retournons dans la salle de placage. Comme nous l’avons fait à l’étape 8, nous électroplaquons le panneau avec une fine couche de cuivre. Les sections exposées du panneau issues de l’étape de photorésist de la couche externe reçoivent le placage électrolytique de cuivre. Après les premiers bains de placage au cuivre, le panneau reçoit généralement un placage d’étain, ce qui permet d’éliminer tout le cuivre restant sur la carte destiné à être retiré. L’étain protège la section du panneau qui doit rester recouverte de cuivre lors de la prochaine étape de gravure. La gravure élimine la feuille de cuivre indésirable du panneau.

Étape 11 : Gravure finale

L’étain protège le cuivre souhaité durant cette étape. Le cuivre exposé indésirable et le cuivre situé sous la couche de résine restante sont éliminés. Là encore, des solutions chimiques sont appliquées pour retirer l’excès de cuivre. Pendant ce temps, l’étain protège le cuivre précieux au cours de cette étape.

Les zones conductrices et les connexions sont maintenant correctement établies.

Étape 12 : Application du vernis épargne

Avant l’application du vernis épargne sur les deux faces de la carte, les panneaux sont nettoyés et recouverts d’une encre de vernis épargne époxy. Les cartes sont ensuite exposées à un flash de lumière UV, qui traverse un film photo de vernis épargne. Les parties couvertes restent non durcies et seront éliminées.

Enfin, la carte passe dans un four pour durcir le vernis épargne.

Étape 13 : Finition de surface

Pour ajouter une soudabilité supplémentaire au PCB, nous les plaquons chimiquement avec de l’or ou de l’argent. Certains PCB reçoivent également des pastilles nivelées à l’air chaud à ce stade. Le nivellement à l’air chaud donne des pastilles uniformes. Ce procédé conduit à la création de la finition de surface. PCBCart peut traiter plusieurs types deétat de surfaceselon les demandes spécifiques des clients.

La carte presque terminée reçoit une inscription par jet d’encre sur sa surface, utilisée pour indiquer toutes les informations essentielles relatives au PCB. Le PCB passe enfin à la dernière étape de revêtement et de durcissement.

Étape 15 : Test électrique

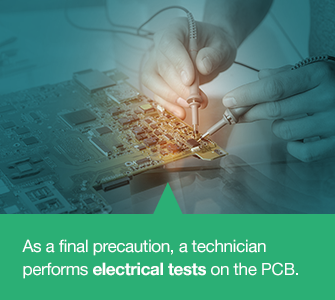

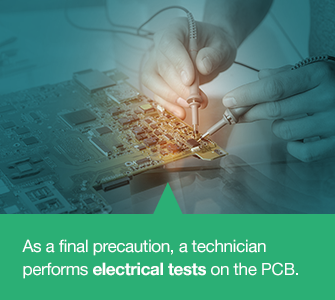

À titre de dernière précaution, un technicien effectuetests électriques sur le PCB. La procédure automatisée confirme la fonctionnalité du PCB et sa conformité au design original. Chez PCBCart, nous proposons une version avancée des tests électriques appelée test à sondes mobiles (Flying Probe Testing), qui repose sur des sondes mobiles pour tester les performances électriques de chaque réseau sur uncarte de circuit nue.

Étape 16 : Profilage et notation V

Nous en sommes maintenant à la dernière étape : la découpe. Différentes cartes sont découpées à partir du panneau d’origine. La méthode utilisée repose soit sur une fraiseuse, soit sur une rainure en V. Une fraiseuse laisse de petites attaches le long des bords de la carte, tandis que la rainure en V découpe des canaux diagonaux le long des deux côtés de la carte. Les deux méthodes permettent aux cartes de se détacher facilement du panneau.

Vous avez besoin de quelqu’un pour fabriquer votre PCB ? PCBCart peut vous aider !

Comme vous pouvez le voir, beaucoup de travail est consacré àcarte de circuit impriméprocessus de fabrication. Pour garantir que les PCB soient fabriqués avec la qualité, les performances et la durabilité que vous attendez, vous devez choisir un fabricant qui possède un haut niveau d’expertise et qui accorde une importance particulière à la qualité à chaque étape.

PCBCart est l’un des fournisseurs de services de production de circuits imprimés personnalisés les plus expérimentés au monde.Avec l’idée que notre succès se mesure à celui de nos clients, nous nous concentrons sur le soin et l’attention aux détails que requiert chaque étape de fabrication de circuits imprimés. Nous proposons également l’emballage sous vide, la pesée et la livraison afin de garantir que votre commande de PCB arrive en toute sécurité et sans dommage. À ce jour, nous avons fabriqué des circuits imprimés pour des entreprises de toutes tailles dans plus de 80 pays, et nous visons à livrer nos PCB fabriqués dans chaque coin du monde dans les années à venir.

Nous proposons des prototypes de circuits imprimés en délai rapide, la production de masse de PCB et des services d’assemblage. Les devis sont toujours rapides et GRATUITS.

Demandez un devis MAINTENANT pour économiser jusqu’à 300 $ sur vos circuits imprimés

OU consultez les articles suivants pour en savoir plus sur nos services. Si vous avez des questions ou préférez en discuter directement avec nous, n’hésitez pas à nous écrire.ici.

•Brève introduction à propos de PCBCart

•Service de fabrication de circuits imprimés sur mesure avec de multiples services à valeur ajoutée

•Service avancé d’assemblage de PCB à prix économique

•Exigences de fichiers pour un devis de PCB rapide et précis

•Obtenez immédiatement le prix de fabrication de PCB pour votre projet

•Demander le prix d’assemblage de circuits imprimés pour votre projet personnalisé

•Comment évaluer un fabricant de PCB ou un assembleur de PCB