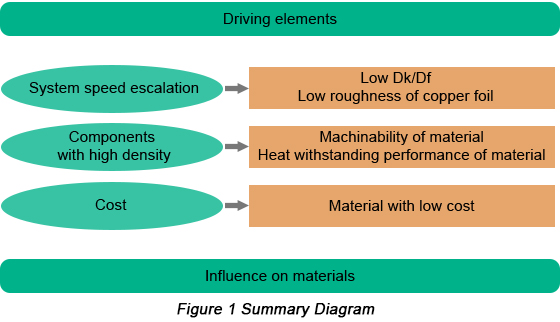

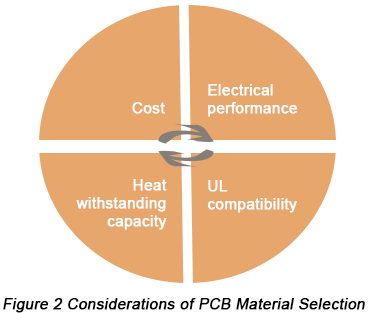

Dans le processus de conception de PCB, la sélection du matériau de PCB dépend principalement des éléments suivants : coût, performances électriques, usinabilité, capacité de résistance à la chaleur, certification UL, etc.

Le prix des matériaux influence le coût global des circuits imprimés ; les performances électriques des matériaux sont directement liées à l’intégrité du signal ; l’usinabilité et la capacité de résistance à la chaleur des matériaux déterminent la fiabilité des circuits imprimés ; la compatibilité UL des matériaux est un atout pour la demande de certification UL. Parmi tous ces éléments à prendre en compte, l’usinabilité, la capacité de résistance à la chaleur et la certification UL doivent être considérées dans le processus de conception des circuits imprimés pour des produits dans tous les domaines.

Cependant, pour les circuits imprimés dans les réseaux de communication, des matériaux de PCB de différents niveaux sont nécessaires en raison d’exigences variées allant du haut débit au bas débit. Les performances électriques et le coût des matériaux interagissent généralement l’un avec l’autre, de sorte que les matériaux de classe supérieure présentent en général d’excellentes performances électriques, mais également un coût élevé. De plus, des différences de prix apparaissent entre des matériaux de même classe en raison de leurs différents types.

La manière de choisir un type de matériau capable à la fois de satisfaire les exigences en termes de performances électriques du PCB et de prendre en compte le contrôle des coûts repose sur une évaluation et une identification précises du Dk/Df, qui reflètent les paramètres de performance électrique, sur l’association d’un cuivre à faible rugosité pour garantir les performances électriques, ainsi que sur la prise en compte des différences de coût entre tous les types de matériaux.

Par conséquent, dans cet article, deux aspects, les performances électriques et le coût, sont analysés en termes de sélection des matériaux de PCB.

• Identification et comparaison entre les matériaux de PCB en termes de performances électriques (Dk/Df)

Afin que le matériau sélectionné réponde aux exigences d’intégrité du signal, la première tâche consiste à juger et comparer les matériaux de PCB en termes de performances électriques (Dk/Df).

a. Approches de comparaison et norme de jugement des performances électriques entre matériaux

La comparaison des performances électriques entre des matériaux provenant de différents fournisseurs doit être réalisée avec la même méthode d’essai et dans les mêmes conditions afin de fournir une référence relativement objective.

Même si les valeurs de Dk/Df du préimprégné et du noyau correspondants sont fournies dans les spécifications proposées par les fournisseurs, il n’est ni acceptable ni scientifique de se référer directement aux données de ces spécifications. Une véritable comparaison des performances électriques entre matériaux de PCB doit reposer sur des données expérimentales, car les méthodes et conditions de test diffèrent d’un fournisseur à l’autre. Même si la même méthode de test est appliquée, des différences peuvent encore survenir en raison de procédures opératoires différentes.

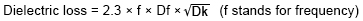

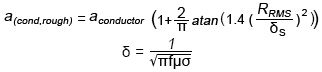

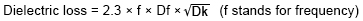

La norme d’évaluation des performances électriques des matériaux de PCB repose sur les valeurs de Dk et Df ainsi que sur leur stabilité à chaque fréquence. Un faible Dk/Df réduira la perte d’insertion et il convient de noter que, dans les conceptions à vitesse de plus en plus élevée, le Df est un paramètre plus important que le Dk. La stabilité signifie que le Dk/Df ne doit pas changer de manière évidente avec l’augmentation de la fréquence de test, ce qui n’est pas bénéfique pour l’intégrité du signal. La formule suivante indique la relation entre Dk/Df et la perte d’insertion :

b. Échantillons de comparaison entre matériaux basés sur les résultats de tests pratiques

1). Accumulation de données de test d’échantillon

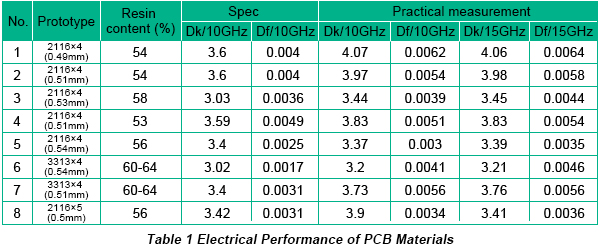

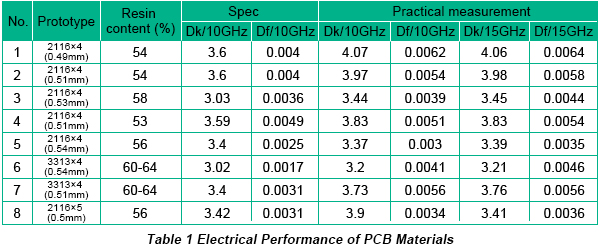

Les matériaux de classe 0 et de classe 1 présentent de meilleures performances électriques et ne sont utilisés que dans les circuits imprimés ultra-haute vitesse. Le tableau 1 montre la comparaison des résultats entre 8 matériaux des deux classes après le test de Dk/Df.

2). Comparaison sur Dk

D’après le tableau 1, si la comparaison est effectuée selon les données des spécifications, l’ordre de Dk devrait être 6>3>5>7>8>4>2=1 en fonction de son influence.

Cependant, dans les mêmes conditions, la séquence de Dk devrait être 6>5>8>3>7>4>2>1 en fonction de son influence, ce qui est un résultat raisonnable. De plus, on peut en conclure qu’avec l’augmentation de la fréquence de test, le Dk varie généralement en conséquence. D’après les résultats d’essai, le Dk de chaque matériau présente une excellente stabilité à 10 GHz et 15 GHz, avec une variation inférieure à 0,03.

3). Comparaison sur Df

D’après le tableau 1, si la comparaison est effectuée selon les données des spécifications, l’ordre de Df devrait être 6>5>7>8>3>2=1>4 en fonction de son influence.

Cependant, dans les mêmes conditions, l’ordre de Df devrait être 5>8>3>6>4>7>2>1 en fonction de son influence, ce qui est un résultat raisonnable. De plus, on peut en conclure qu’avec l’augmentation de la fréquence de test, Df augmente généralement également. D’après le résultat du test, le Df de chaque matériau manifeste une excellente stabilité à 10 GHz et 15 GHz, sa variation restant dans la limite de 0,0005.

4). Comparaison des performances électriques et évaluation des matériaux

Selon la partie a de cette section, le matériau n° 5 présente les meilleures performances électriques puisqu’il possède le meilleur Df et un Dk relativement excellent. Vient ensuite le n° 8, puisqu’il se situe juste après le n° 5 en termes de Dk et de Df. Puis vient le n° 3. Bien que le n° 6 présente le meilleur Dk, son Df ne se classe qu’en quatrième position. Viennent ensuite les n° 4 et 7. Les performances électriques sont les plus mauvaises pour le matériau n° 1. En conclusion, l’ordre des performances électriques devrait être : 5>8>3>6>4>7>2>1.

• Application de feuille de cuivre à faible rugosité

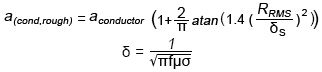

La formule ci-dessous indique la relation entre la rugosité du feuillard de cuivre, l’effet de peau et la perte du conducteur.

Dans cette formule,acond,brutfait référence à la perte d’insertion des conducteurs ;RRMSfait référence à la rugosité du feuillard de cuivre ;δfait référence à l’effet de peauffait référence à la fréquence ;μetσse référer à la conductivité et à la perméabilité du matériau.

Sur la base de cette formule, on peut conclure que l’augmentation de la rugosité du cuivre laminé entraînera une augmentation des pertes du conducteur. La rugosité du cuivre laminé ordinaire est généralement supérieure à 6 μm. Grâce aux exigences de transmission des signaux à haute vitesse, le cuivre laminé traité à l’envers (RTF) et le cuivre laminé VLP ont été développés et appliqués, avec une rugosité d’environ 3 μm. Des exigences plus élevées en matière de signaux à haute vitesse favorisent une rugosité de 1 μm à 2 μm, caractéristique du cuivre laminé HVLP ou similaire.

Dans le processus de sélection des matériaux pour les PCB, une feuille de cuivre à faible rugosité est configurée afin de réduire la perte d’insertion et d’améliorer les performances électriques du matériau. Sur la base de l’expérience, on peut résumer qu’à partir du matériau n° 4, il convient de choisir une feuille de cuivre RTF ou VLP, et qu’elle peut être améliorée en feuille de cuivre HVLP ou similaire, de manière à augmenter les performances électriques du matériau et à réduire la perte d’insertion du conducteur. La différence de perte d’insertion résultant de la différence de rugosité de la feuille de cuivre devient de plus en plus évidente avec l’augmentation de la fréquence. La configuration d’une feuille de cuivre à faible rugosité est capable de réduire la perte d’insertion en situation de haute fréquence.

• Compatibilité des matériaux de PCB avec la simulation d’intégrité du signal, la vérification par test et la détermination

a. Simulation d’intégrité du signal pour vérifier la compatibilité des performances électriques du matériau de PCB

La simulation d’intégrité du signal permet de prédire les performances du système et d’évaluer la compatibilité des performances électriques des matériaux. La simulation se présente sous deux formes : la pré-simulation et la post-simulation.

La pré‑simulation, également appelée simulation schématique, désigne la simulation effectuée avant la conception. L’objectif de la pré‑simulation est de connaître l’impédance caractéristique des lignes de transmission, l’effet de la capacité des vias et l’influence de l’espacement entre les lignes sur les signaux de transmission, ce qui sera bénéfique pour la conception du routage PCB. À ce stade, la constante diélectrique (Dk) et le facteur de dissipation (Df) du matériau PCB sont également pris en compte, uniquement pour une évaluation initiale.

La post-simulation fait référence à la vérification de la justesse après la conception de l’empilage et du routage, avant la fabrication du PCB. Elle est réalisée sur la base des paramètres finaux de conception et couvre la simulation de la qualité de transmission ainsi que la simulation de diaphonie. Avec l’ajout d’un organigramme de post-simulation dans le processus de conception du PCB, il est possible, sur la base des résultats de la post-simulation, de déterminer si les performances électriques du matériau PCB utilisé précédemment sont adaptées ou non.

b. Compatibilité des matériaux déterminée par un test d’intégrité du signal

Le test d’intégrité du signal effectué sur l’ensemble du système constitue une vérification des performances du produit. Un matériau à faible perte ou à faible Dk/Df est un élément important à prendre en compte dans le processus de conception de circuits imprimés pour les réseaux de communication. Dans la conception à haute vitesse, le Dk/Df du matériau de PCB contribue fortement à la perte diélectrique, puisque le Df du matériau de PCB est positivement corrélé à la perte diélectrique et que le Dk y contribue également dans une certaine mesure, de sorte que la perte de l’ensemble du système est influencée. L’optimisation de la conception basée sur le Dk du matériau influencera la continuité de l’impédance, ce qui affectera directement la perte de retour et la diaphonie.

Étant donné que les performances électriques du matériau de PCB influencent fortement le système des équipements à haute vitesse, la mise en œuvre d’un test d’intégrité du signal du système, incluant la qualité du signal du réseau, l’affaissement des pistes et les interférences électromagnétiques, permet de vérifier la compatibilité du matériau de PCB précédent. Les méthodes de test couvrent l’analyseur d’impédance, l’analyseur de réseau vectoriel et le réflectomètre dans le domaine temporel.

• Changement de coût du PCB résultant des différences entre les matériaux de PCB

Afin de sélectionner un matériau à faible coût parmi plusieurs types de matériaux, il est nécessaire de bien comprendre la variation du coût du PCB résultant des différences entre les matériaux de PCB.

Étant donné que chaque type de matériau possède son propre noyau (core board) et son propre préimprégné (prepreg), si la comparaison de prix n’est effectuée que sur un seul type de noyau et de préimprégné ou sur un nombre limité de types, il en résultera un écart dans le processus de comparaison des coûts entre matériaux, ce qui induira en erreur la sélection des matériaux de PCB. Par conséquent, la comparaison de prix doit être effectuée sur tous les noyaux et préimprégnés ordinaires, puis une valeur moyenne doit être calculée afin que la différence de prix des PCB soit clairement mise en évidence.

Il convient de noter que le prix des PCB est également influencé par d’autres paramètres de conception. Cet article se concentre uniquement sur la proportion de réduction du coût des PCB apportée par la différence de matériau de PCB.

a. Différence de coût de PCB causée par des matériaux de PCB ayant différents niveaux de performance électrique

Grâce à la simulation, on peut conclure que l’utilisation d’un matériau de faible niveau entraîne des économies de coûts plus remarquables que celle d’un matériau de niveau élevé.

b. Différences de coût des PCB causées par une sélection optimale des matériaux au sein de la même catégorie

Même au sein d’une même catégorie, des différences de prix existent entre ces matériaux. En respectant en priorité la compatibilité des performances électriques, il convient d’appliquer d’abord le matériau présentant un avantage de coût afin de réduire les dépenses. Avec PCBCart, vous pouvez tirer parti deCalculateur de PCBdans lequel différents types de matériaux peuvent être sélectionnés en fonction de vos exigences de conception. Bien entendu, différents choix de matériaux conduisent à des résultats de devis différents.

• Simulation de l’intégrité du signal évitant la sélection des matériaux de PCB au détriment de la conception

Dans le processus de conception de PCB, si un matériau de classe élevée est utilisé dans des produits pour lesquels l’intégrité du signal peut être entièrement assurée par un matériau de classe inférieure, il en résultera un gaspillage de coût de PCB, ce que l’on appelle la surconception dans le choix du matériau de PCB.

Grâce à la simulation de l’intégrité du nombre de types, il est possible d’éviter le surdimensionnement, de sorte qu’un matériau de PCB avec une classe appropriée puisse être sélectionné, favorisant la réduction des coûts en abaissant la classe de matériau.

• Application d’une conception spéciale pour améliorer la perte d’insertion et la qualité de transmission du signal, afin d’augmenter la possibilité d’utiliser un matériau de classe inférieure

a. Conception de backdrill et de vias borgnes

Backdrill etaveugle par conceptionest capable de réduire et d’éliminer l’influence sur la transmission du signal causée par le placage des trous traversants, car le placage des trous traversants peut être considéré comme un circuit pouvant améliorer la qualité de transmission du signal.

b. Finition de surface

Sur la base de certaines recherches surFinition de surface PCBil peut être vérifié que, pour les PCB haute vitesse, l’application d’une finition de surface sans nickel contribue à réduire la perte d’insertion, de sorte que la possibilité d’utiliser un matériau de classe inférieure peut être augmentée. L’OSP et l’argent immersion peuvent tous deux être appliqués comme finition de surface pour les PCB haute vitesse. De plus, le PCB OSP présente davantage d’avantages en raison de son faible coût.

c. Application d’un empilement hybride avec des matériaux de classe élevée et de classe faible pour réduire la classe de matériau

Étant donné que certaines pistes de signaux clés ne sont réparties que sur certaines couches dans les circuits imprimés haute vitesse, des matériaux de faible catégorie, voire des matériaux ordinaires, peuvent être utilisés sur les cartes centrales dépourvues de lignes de signaux haute vitesse, ce qui permet de réduire considérablement les coûts.

Dans les dispositifs de réseaux de communication, il est crucial de maintenir de hautes performances électriques tout en restant rentable dans le choix des matériaux pour les PCB. Les concepteurs doivent étudier des paramètres tels que le Dk/Df et la rugosité de surface du cuivre afin d’atteindre les performances les plus élevées dans les limites du budget. Grâce à une sélection intelligente des matériaux, il devient possible d’améliorer la fonctionnalité et le rapport coût‑efficacité des dispositifs à haute vitesse.

PCBCart est spécialisé dans l’offre de solutions personnalisées de matériaux pour circuits imprimés, alliant parfaitement performances et rentabilité. Notre expertise et nos ressources facilitent la sélection des matériaux les plus adaptés à vos besoins spécifiques. Contactez PCBCart dès aujourd’hui pour obtenir des devis détaillés et découvrir comment nous pouvons soutenir vos projets de circuits imprimés grâce à notre maîtrise des solutions de conception et de fabrication.

Demandez dès maintenant votre devis personnalisé de matériau PCB auprès de PCBCart

Ressources utiles

•Guide de conception de circuits imprimés

•PCB de haute qualité selon les normes, avec plus de 20 ans d’expérience

•Introduction aux PCB et aux différents types de circuits imprimés

•Exigences de conception des PCB SMT, partie quatre : Marquage

•Processus de fabrication des PCB – Guide étape par étape

•FAQ | Fabricant professionnel de circuits imprimés PCBCART