Avec l’amélioration de la technologie et du niveau de vie, les exigences des gens envers les produits électroniques se sont orientées vers la légèreté, la finesse, la miniaturisation, les hautes performances et les fonctions multiples, de sorte que la miniaturisation et l’intégration des produits électroniques sont devenues la principale direction de leur développement. Afin d’augmenter la densité des composants, de nombreux circuits imprimés simple face et double face présentent principalement des composants montés en surface (SMC) ou des dispositifs montés en surface (SMD). Cependant, en termes de résistance intrinsèque, de fiabilité et d’applicabilité, les composants PIP conservent encore plus d’avantages que les SMC et les SMD dans certains cas, en particulier pour les connecteurs de bord. Par exemple, sur des cartes SMT (Surface Mount Technology) double face comportant un assemblage mixte avec quelques composants PIP sur la face supérieure, l’application de la technologie PIP contribue à la réduction des procédés et au contrôle des coûts. La technologie PIP est une méthode d’impression par pochoir, c’est-à-dire qu’une certaine quantité de pâte à braser est imprimée sur la surface des SMC ainsi que sur les trous traversants et les pastilles des composants traversants. Une fois le montage terminé, la soudure est réalisée après passage dans un four à haute température.

Par rapport à la technologie traditionnelle, la technologie PIP présente les avantages suivants :

a. Le processus de fabrication et de technologie des circuits imprimés est simplifié en raison de l’absence de soudure à la vague.

b. L’espace de l’atelier est économisé grâce à un nombre réduit d’applications d’équipements, de matériaux et de travailleurs nécessaires.

c.Coût de fabrication des PCBdiminue tandis que le cycle de production est raccourci.

d. Le taux de défauts élevé causé par la soudure à la vague peut être évité, de sorte que le rendement au premier passage puisse être amélioré.

e. Une ou plusieurs étapes de traitement thermique peuvent être omises afin d’améliorer la soudabilité du PCB et la fiabilité des composants.

f. La technologie de refusion traversante (THR) permet de réduire la quantité de flux et d’éviter la contamination du flux sur le PCB causée par la soudure à la vague.

Propriétés de la finition de surface OSP

En tant que finition de surface transparente en matériau organique pour les PCB, d’une part,OSPimpose des exigences extrêmement élevées en matière de stockage des PCB et de temps de procédé court, tandis que, généralement, après une soudure à haute température unique, le film de protection organique à la surface du PCB est détruit, de sorte que la capacité d’anti‑oxydation est perdue, ce qui conduit facilement à des difficultés lors d’une seconde refusion. D’un autre côté, les PCB avec finition de surface OSP présentent une moins bonne fluidité de la pâte à braser et le cuivre a tendance à être exposé sur les joints de soudure, ce qui affecte la fiabilité de ces joints. De plus, l’apparence du revêtement d’étain ne respecte pas la norme IPC3. Par conséquent, en général, les PCB avec finition de surface OSP sont rarement utilisés dans les produits avec technologie PIP. Néanmoins, la plupart des entreprises aiment encore utiliser des PCB avec finition de surface OSP, car les cartes présentent une excellente planéité et les PCB avec OSP bénéficient d’une technologie de fabrication relativement stable et d’un faible coût, ce qui est difficile à obtenir avec d’autres types de finition de surface.

Exigence relative aux composants

•Les composants doivent respecter l’exigence de refusion en ce qui concerne leur capacité de résistance à la température.

Par exemple, les composants de procédé sans plomb doivent résister à une température de plus de 260 °C pendant plus de 10 secondes. Les fabricants professionnels de PCB doivent avoir la capacité de réaliser des finitions de surface sans plomb. Prenons PCBCart, un fabricant personnaliséFabricant d’assemblages de circuits impriméspar exemple, est excellent dans le traitement sans plomb. À des fins expérimentales, nous n’appliquerons que des procédés sans plomb dans cet article.

•La pâte d’étain doit être appliquée sur le dessus des vias pour le THR.

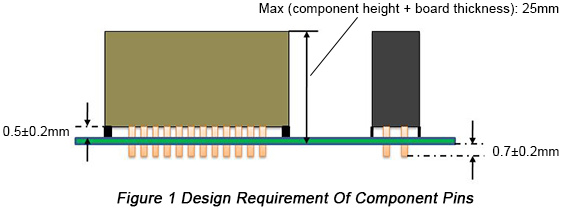

Pour rendre ce procédé applicable, la distance entre les composants et la carte doit être de 0,3 mm à 0,7 mm lors de l’application de la technologie PIP. Dans les mêmes conditions (paramètres d’impression, conception du diamètre des pastilles et des ouvertures, etc.), les broches des composants de PCB avec or immersion et d’autres types de finition de surface sont plus longues de 1,5 mm que l’épaisseur de la carte, et le revêtement d’étain des joints de soudure au bas est capable de satisfaire aux exigences de la norme IPC3. Cependant, une fuite de cuivre a tendance à se produire au niveau des joints de soudure sur les PCB avec OSP et l’aspect ne respecte pas la norme IPC3.

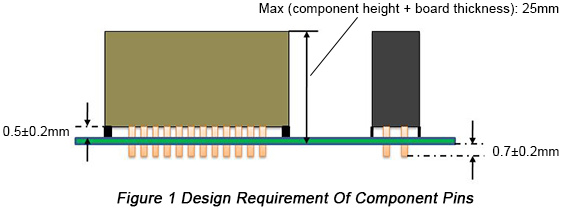

Après de multiples vérifications, le revêtement d’étain donne de meilleurs résultats lorsque les broches des composants sur un PCB avec OSP dépassent l’épaisseur de la carte de 0,5 mm à 1,0 mm, comme illustré à la Figure 1 ci‑dessous.

Afin d’empêcher que la broche du composant ne repousse la pâte à braser à l’intérieur de l’ouverture lorsque la quantité d’étain dans l’ouverture est insuffisante, il est nécessaire d’effectuer un usinage en angle vif ou en forme de cône sur les broches du composant.

•L’exigence relative au conditionnement des matériaux des composants doit être identique à celle du SMT.

Les composants doivent respecter l’exigence de montage automatique des équipements SMT. Cette exigence couvre des aspects tels que la hauteur des composants, la forme des composants, l’espacement entre les broches des composants, etc.

Exigence relative à la conception du plot

La technologie PIP est appliquée aux PCB avec finition de surface OSP. Les exigences de disposition des composants doivent être largement compatibles avec les PCB recouverts par d’autres types de finition de surface. Le principe général est que les petits composants sont placés sur la face inférieure tandis que les gros composants sont placés sur la face supérieure, conformément aux exigences de la refusion double face. Aucun composant ne doit être placé dans un rayon de 2 mm autour des composants PIP ; si plusieurs composants PIP existent, afin d’éviter les interférences lors du montage automatique, la distance entre les composants PIP adjacents doit être d’au moins 10 mm.

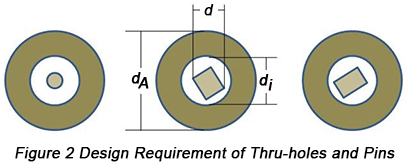

Pour éviter la formation de ponts d’étain entre broches adjacentes ou entre pastilles, ce qui peut entraîner une quantité d’étain insuffisante dans l’ouverture ou un court-circuit, la distance entre les centres de trous traversants adjacents doit être d’au moins 2 mm, la distance entre les bords de pastilles adjacentes doit être d’au moins 0,6 mm, et la distance entre le bord de la pastille et le diamètre de l’ouverture doit être d’au moins 0,3 mm. Le diamètre de l’ouverture de la pastille doit être supérieur au diamètre de la broche du composant de 0,2 à 0,4 mm.

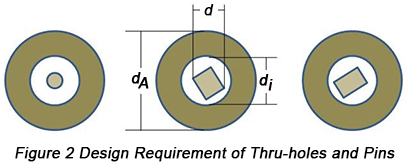

La figure 2 montre l’exigence de conception des trous traversants et des broches dans laquelledfait référence au diamètre diagonal de la broche carrée,djefait référence au diamètre du trou traversantdAfait référence au diamètre extérieur du trou traversant. Étant donné que les PCB avec OSP présentent une fenêtre de procédé plus réduite que celles avec d’autres types de finition de surface, ce qui tend à provoquer des fuites de cuivre vers les joints de soudure lors de la refusion, le diamètre des trous traversants doit être conçu de manière raisonnable. Le tableau 1 ci-dessous présente les sélections dedjeavec les problèmes et les mesures à prendre.

|

Diamètre traversant

|

Problème

|

Mesures correspondantes

|

| <0,7 mm |

Quantité insuffisante de pâte à braser à l’intérieur des trous |

Inacceptable |

| 0,7 mm-1,0 mm |

Quantité insuffisante de pâte à braser à l’intérieur des trous |

djdevrait être supérieur à dAde 0,3 à 0,4 mm,

l’épaisseur du PCB doit être de 1 à 1,6 mm |

| >2,0 mm |

Vide et quantité d’étain insuffisante en raison d’une fuite de pâte à braser |

djdevrait être supérieur à dAde 0,2 à 0,3 mm |

Exigence concernant la conception de l’ouverture du pochoir

La clé du succès de la technologie PIP réside dans le calcul précis de la quantité de pâte d’étain nécessaire pour l’impression. Le volume d’alliage requis par les joints de soudure permet de déterminer la quantité de pâte d’étain en fonction de la forme des broches, du diamètre des trous métallisés et de l’épaisseur du substrat. Le calcul du volume de pâte d’étain commence par l’application d’un joint de soudure métallique solide idéal, qui remplit complètement le trou métallisé, avec des congés de soudure présents sur les surfaces supérieure et inférieure du PCB.

En raison de la différence au niveau des joints de soudure avec l’application de la technologie PIP, la quantité de pâte à braser requise par les joints de soudure est plus importante que celle nécessaire pour les composants SMT. En général, l’alliage dans la pâte à braser imprimée ne représente qu’environ 50 % du volume, tandis que le reste est constitué de flux de soudure qui sera volatilisé à la fin du brasage. Par conséquent, le volume de la pâte à braser sera réduit de 50 %. Pour obtenir un excellent effet de soudure, une quantité appropriée de pâte à braser doit être maintenue sur chaque pastille traversante des composants montés traversants afin de compléter l’apport de soudure, sinon certains défauts apparaîtront, tels qu’une quantité insuffisante d’étain à l’intérieur du trou traversant, des vides ou des bulles.

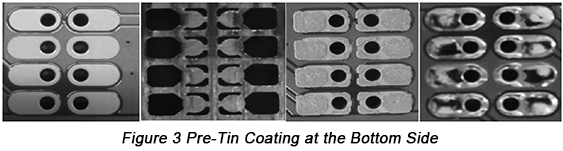

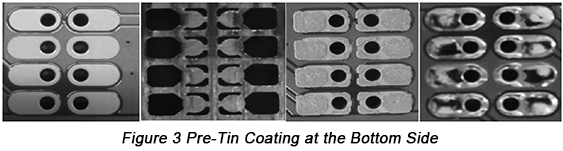

Avec une épaisseur de pochoir et une taille d’ouverture inchangées, afin de résoudre les problèmes de quantité d’étain insuffisante pour les PCB avec OSP, de fuite de cuivre et de mauvaise mouillabilité, un revêtement de pré-étamage est appliqué sur la face inférieure, comme illustré à la Figure 3 ci-dessous.

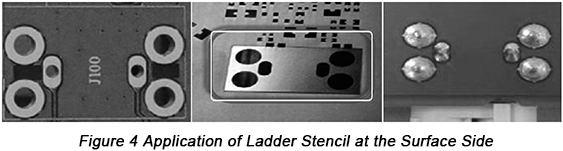

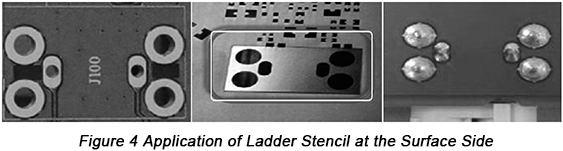

De plus, une échellepochoiravec une taille comprise entre 0,13/0,18 et 0,25 mm est appliqué du côté de la surface, comme indiqué à la Figure 4.

Autre exigence technologique

•Paramètres d’impression

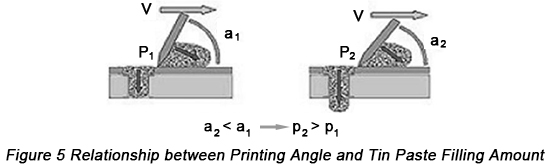

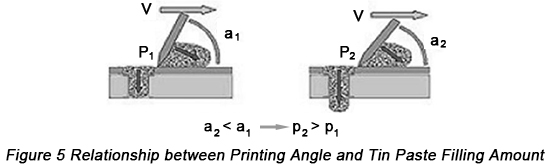

Les paramètres d’impression influencent, dans une certaine mesure, la quantité de pâte d’étain remplissant les trous traversants. Les paramètres d’impression de la pâte d’étain incluent principalement la pression de la racle, la vitesse d’impression, la vitesse de séparation, l’angle entre la racle et le pochoir, ainsi que le mode et la fréquence de nettoyage du pochoir. La pression de la racle et la vitesse d’impression influencent la qualité d’impression, et une pression trop élevée ainsi qu’une vitesse trop grande peuvent toutes deux entraîner une quantité d’étain insuffisante. La vitesse de séparation influe sur la netteté du bord de la pâte d’étain après impression ; l’angle d’impression influencera la quantité de pâte d’étain remplissant les trous traversants. Toutes choses égales par ailleurs, une diminution de l’angle d’impression permet d’augmenter la quantité de pâte d’étain remplissant les trous traversants, comme le montre la Figure 5.

Cela est particulièrement vrai pour les PCB avec OSP, pour lesquels un taux de remplissage en pâte d’étain supérieur à 90 % permet de garantir un excellent effet de soudure. La quantité idéale de pâte d’étain dans les trous traversants correspond à une hauteur d’étain dans les trous traversants supérieure de 0,5 à 1 mm à celle du pad inférieur. Si aucun composant à faible espacement n’est placé autour des composants utilisant la technologie PIP, une raclette à 45 degrés est d’abord choisie.

•Exigence relative à la technologie de montage

Contrairement au SMT des composants ordinaires, les composants utilisant la technologie PIP présentent une apparence particulière, une hauteur extrême et un poids élevé, ce qui exige une large capacité de traitement de montage pour les composants SMD, notamment en termes de précision de positionnement au montage et de capacité de traitement d’image. Les PCB avec OSP imposent des exigences plus élevées en matière de précision de montage, avec une stabilité garantie pour chaque opération de montage. Sinon, des problèmes tels qu’un mauvais montage et une quantité de soudure insuffisante se produiront.

•Exigence concernant le réglage de la température du four

Les modes de transmission thermique de la technologie de refusion sont principalement le rayonnement infrarouge, la convection d’air chaud et la combinaison infrarouge/air chaud. Le réglage correct des courbes de température de refusion est la garantie de la qualité de soudure des joints. La méthode de réglage des courbes de température de refusion pour la technologie PIP est mise en œuvre en fonction de la pâte à braser, du matériau du PCB, des composants sensibles à la chaleur et des paramètres de performance thermique des composants de valeur. Des mesures pratiques montrent qu’une différence de température de 3 à 5 degrés apparaît entre les joints de soudure inférieurs et la surface des composants des composants PIP. En effet, une trop grande quantité d’étain de soudure se trouve à l’intérieur des trous métallisés, ce qui nécessite plus d’énergie thermique, et davantage de chaleur est absorbée en raison de la grande taille de ce type de composants, ce qui entraîne une montée en température relativement lente des joints de soudure au bas du composant et à l’intérieur des trous métallisés. Si une méthode de pré-étamage est appliquée au bas des PCB avec OSP, la température de liquidus augmentera légèrement lors de la deuxième refusion. Avec l’utilisation d’un four de refusion à différentes zones de température, la température dans la zone de température plus basse peut être augmentée de manière appropriée dans la fenêtre de procédé admissible, ce qui permet d’obtenir un meilleur effet de soudure.

•Normes d’essai de qualité et de jugement des joints de soudure

Les tests de qualité des joints de soudure des composants PIP sont différents de ceux des composants SMT ordinaires. Ils sont principalement effectués sur deux aspects : le degré de remplissage des trous traversants et la mouillabilité en dehors de la zone de la bille de soudure. La norme minimale pour la mouillabilité périphérique de la soudure exige que la bille de soudure et la zone de mouillage périphérique soient toutes deux examinées. Les joints de soudure des broches sur la face inférieure peuvent être vérifiés par un examen visuel. L’exigence pour des joints de soudure idéaux est un aspect plein, une propreté autour des joints de soudure, sans billes d’étain ni contamination de flux. Pour les broches et les joints de soudure traversants enfouis sous les composants,Inspection par rayons Xpeut être appliqué pour les tests.

Tout au long des plus de vingt années d’expérience de PCBCart dans la fourniture de services de fabrication de circuits imprimés sur mesure pour des entreprises de secteurs de pointe, nous avons atteint untaux de réussite de 100 % lors de l’application de la technologie PIP dans le processus d’assemblage. Si votre projet d’assemblage de circuits imprimés nécessite la technologie PIP, n’hésitez pas à soumettre une demande de devis en cliquant sur le bouton suivant. Nous évaluerons votre projet et vous communiquerons rapidement le prix de l’assemblage de circuits imprimés.

Demande de devis pour l’assemblage de PCB avec la technologie PIP

Ressources utiles

•Présentation et capacités du service d’assemblage de PCB personnalisé de PCBCart

•Conception pour la fabrication et l’assemblage des circuits imprimés et règles générales auxquelles elle se conforme

•Choses que vous connaissez à peine sur la finition de surface OSP

•Moyens efficaces de réduire le coût d’assemblage des PCB sans sacrifier la qualité