Les éléments électroniques jouent un rôle de plus en plus actif dans l’automobile. Actuellement, un véhicule haut de gamme contient plus de 200 unités de commande électroniques, dont certaines sont des capteurs et des processeurs utilisés dans l’habitacle. On peut en conclure que la valeur des produits électroniques destinés à l’automobile réside dans le système dynamique, la carrosserie et le châssis, et que la majorité d’entre eux sont liés à l’alimentation numérique.

L’application des systèmes électroniques dans l’automobile vise à accroître les performances du véhicule et couvre trois aspects :

a.L’amélioration de l’environnement fait référence à l’économie de carburant, à la réduction des gaz d’échappement et à la transformation des carburants, de l’essence, du gaz naturel et des biocarburants vers l’hybridation et l’électrique pur. Les véhicules électriques sont ainsi devenus une orientation stratégique pour l’industrie automobile.

b.L’amélioration de la sécurité réside dans la réduction des accidents de la circulation, allant des airbags, de la surveillance par radar, des caméras stéréo, de la surveillance infrarouge et de l’évitement automatique jusqu’à la conduite autonome. Actuellement, les véhicules autonomes attirent la majeure partie de l’attention et des investissements.

c.La commodité et le confort reposent généralement sur l’audio, l’affichage vidéo, la climatisation, l’ordinateur, la communication mobile, Internet, la navigation et le télépéage, en tenant compte des considérations de commodité et d’humanisation.

En tant qu’ossature des dispositifs électroniques, les PCB (circuits imprimés) utilisés pour l’automobile doivent également satisfaire aux exigences énumérées ci-dessus.

Exigence fondamentale pour les PCB automobiles

• Exigence d’assurance qualité

Une exigence fondamentale de l’assurance qualité à long terme pour les fabricants ou les distributeurs réside dans un solide système de gestion de la qualité, à savoir l’ISO 9001 dans une perspective internationale. En raison de la spécificité de l’industrie automobile, trois principaux constructeurs automobiles d’Amérique du Nord ont conjointement établi en 1994 un système de gestion de la qualité spécifiquement dédié à l’industrie automobile, à savoir le QS-9000. Au début du 21stAu cours du siècle, un nouveau système de gestion de la qualité a été publié par les constructeurs automobiles mondiaux sur la base de la norme ISO 9001, à savoir l’ISO/TS 16949.

En tant que règlementation technique pour l’industrie automobile à travers le monde, l’ISO/TS 16949 intègre des exigences spécifiques à ce secteur et met l’accent sur la prévention des défauts, la fluctuation de la qualité et la réduction des gaspillages dans la chaîne d’approvisionnement des composants automobiles.

Par conséquent, le premiercertificat fabricants de circuits imprimés automobilesdoivent obtenir la certification ISO/TS16949 avant leur véritable entrée sur le marché automobile.

• Exigence de base en matière de performance

a. Haute fiabilité

La fiabilité automobile se manifeste principalement sous deux aspects : d’une part, la durée de service pendant laquelle les unités de commande et les composants électroniques fonctionnent normalement, et d’autre part, la résistance environnementale qui permet aux unités de commande et aux composants électroniques automobiles de fonctionner de manière optimale dans des environnements extrêmes.

La durée de vie moyenne des automobiles est de 10 à 12 ans, période durant laquelle seuls les composants ou les pièces vulnérables peuvent être remplacés. En d’autres termes, le système électronique et les circuits imprimés doivent présenter une durée de service équivalente à celle des automobiles.

Les véhicules ont tendance à être affectés par le climat et l’environnement au cours de leur utilisation, allant du froid glacial à la chaleur extrême, en passant par une exposition prolongée au soleil et à la pluie. En plus de cela, ils doivent supporter les changements environnementaux provoqués par la chaleur générée par les composants et systèmes électroniques en fonctionnement. Il en va de même pour les systèmes électroniques automobiles et les circuits imprimés (PCB). Les systèmes électroniques automobiles doivent faire face aux conditions environnementales sévères suivantes : température, humidité, pluie, fumées acides, vibrations, interférences électromagnétiques (EMI) et surtensions de courant.

b. Poids léger et miniaturisation

La légèreté et la miniaturisation sont bénéfiques pour l’économie de carburant, ce qui résulte de la légèreté et de la miniaturisation de chaque composant et carte de circuit imprimé. Par exemple, le volume de l’ECU (Electronic Control Unit) utilisé dans l’automobile était de 1 200 cm3au début du 21stau cours du siècle, alors que cela a été réduit d’au moins quatre fois. La légèreté et la miniaturisation des circuits imprimés proviennent de l’augmentation de la densité, de la réduction de la surface, de l’amincissement et de la multiplication des couches.

Propriétés de performance des circuits imprimés automobiles

• Plusieurs types

En tant que combinaisons de dispositifs mécaniques et électroniques, les technologies des véhicules modernes intègrent des techniques traditionnelles et des technologies scientifiques de pointe. Différentes parties dépendent de dispositifs électroniques aux fonctions variées, ce qui conduit à l’utilisation de circuits imprimés remplissant différentes missions.

En fonction de la distinction en termes de matériau de substrat des PCB pour l’automobile, ceux-ci peuvent être classés en PCB inorganiques à base de céramique et en PCB organiques à base de résine. La propriété principale des PCB à base de céramique est leur haute résistance à la chaleur et leur excellente stabilité dimensionnelle, ce qui les rend adaptés aux systèmes moteurs dans des environnements à forte température. Néanmoins, les PCB à base de céramique présentent une mauvaise fabricabilité, entraînant un coût élevé des circuits imprimés. Avec le développement de nouveaux substrats en résine offrant une résistance thermique accrue, les PCB à base de résine sont majoritairement utilisés dans la plupart des véhicules modernes.

Une règle générale est suivie : les circuits imprimés utilisant des matériaux de substrat aux performances différentes sont appliqués dans différentes sections d’un véhicule, responsables de la mise en œuvre de fonctions différentes. Le tableau suivant présente le type de circuit imprimé compatible avec une partie des dispositifs ou instruments du véhicule.

|

Dispositifs pour véhicules

|

Types de PCB

|

| Compteur de vitesse ; climatiseur |

PCB simple/double couche

Circuit imprimé flexible simple/double couche |

| Autoradio ; moniteur |

PCB double couche

PCB multicouche

Circuit imprimé flexible

|

| Dispositifs de communication automobiles ; appareils de localisation sans fil ; système de contrôle de sécurité |

PCB multicouche

PCB HDI

Circuit imprimé flexible |

| Système moteur ; système de commande de transmission de puissance |

PCB à noyau métallique

Circuit imprimé rigide-flexible

|

| Contrôleur de puissance de véhicule ; dispositif de navigation |

PCB embarquée |

• Exigence de fiabilité des circuits imprimés dans différentes sections du véhicule

En tant que moyen de transport relevant de la sécurité publique, les automobiles appartiennent à une catégorie de produits à haute fiabilité. Outre les exigences ordinaires en matière de dimensions, d’apparence et de performances mécaniques et électroniques, une série d’essais de fiabilité doit être réalisée sur celles-ci.

a. Essai de cyclage thermique (TCT)

5 niveaux sont définis en fonction des différentes sections d’un véhicule. Le tableau ci-dessous résume la température de cyclage thermique pour les PCB sur diverses sections du véhicule :

|

Section Véhicule

|

Niveau

|

Basse température

|

Haute température

|

| À l’intérieur de la carrosserie du véhicule |

A |

-40 °C |

85 °C |

| Châssis de véhicule ci-dessous |

B |

-40 °C |

125 °C |

| Moteur ci-dessus |

C |

-40 °C |

145°C |

| Pièces de transmission |

D |

-40°C |

155 °C |

| Dans le moteur |

E |

-40°C |

165°C |

b. Essai de choc thermique (TST)

Il est tout à fait normal que les circuits imprimés automobiles soient utilisés dans des environnements de chaleur extrême, ce qui est particulièrement difficile pour les circuits imprimés à cuivre épais, puisqu’ils doivent supporter à la fois la chaleur externe et celle générée par leurs propres composants. Par conséquent, une exigence plus élevée en matière de résistance à la chaleur est imposée aux circuits imprimés automobiles.

Pour participer au test de choc thermique, les PCB automobiles doivent être immergés dans une pâte à braser à une température élevée de 260 °C ou 288 °C pendant 10 secondes, et ce à trois reprises, après quoi les PCB qualifiés ne doivent présenter aucun problème tel que délamination, boursouflures ou fissures du cuivre. De nos jours, la soudure sans plomb est utilisée dans l’assemblage des PCB avec une température de brasage relativement élevée, ce qui rend le test de choc thermique d’autant plus nécessaire.

c. Test de biais température-humidité (THB)

Les circuits imprimés automobiles doivent traverser de nombreux environnements dynamiques, notamment les jours de pluie et les milieux humides, ce qui rend nécessaire de réaliser un test THB, également capable d’inspecter la mobilité du CAF (filament anodique conducteur) du PCB. Le CAF se produit uniquement dans les situations suivantes : entre des vias adjacents sur la carte de circuit, entre des vias et des pistes adjacents, entre des pistes adjacentes et entre des couches adjacentes. L’isolabilité dans ces situations diminue, voire entraîne des courts-circuits. La résistance d’isolement doit être déterminée par la distance entre les vias, les pistes et les couches.

Caractéristiques de fabrication des circuits imprimés automobiles

• Circuits imprimés haute fréquence

Comme pour les radars militaires, en tant que radars en champ proche, les systèmes automobiles anticollision ou de freinage d’urgence prédictif dépendent des circuits imprimés pour transmettre des signaux micro-ondes haute fréquence. Ainsi, il est recommandé d’utiliser des matériaux de substrat à faible perte diélectrique, le PTFE (polytétrafluoroéthylène) étant généralement employé. Contrairement au FR-4 ordinaire utilisé comme matériau de substrat, le PTFE ou les matériaux haute fréquence similaires exigent naturellement une fabricabilité différente. Par exemple, une vitesse de perçage spéciale est requise lors du perçage des vias.

• Circuits imprimés à cuivre épais

Les véhicules ont tendance à générer davantage de chaleur en raison de leur forte densité électronique et de leur puissance. Avec l’augmentation du nombre de véhicules hybrides et entièrement électriques, des systèmes de transmission de puissance plus avancés sont requis, ce qui entraîne une forte demande en capacité de dissipation thermique et en courant plus élevé. Pour y parvenir, l’épaisseur du cuivre dans les PCB doit être augmentée ou des conducteurs en cuivre et du métal doivent être intégrés dans des PCB multicouches.

Il est facile de fabriquer des circuits imprimés double couche en cuivre épais, tandis qu’il est assez difficile de fabriquer des circuits imprimés multicouches en cuivre épais. Le point clé réside dans la gravure des motifs en cuivre épais et le remplissage des interstices de cuivre épais.

Circuit interne decircuits imprimés multicouches en cuivre épaisest du cuivre épais. Ensuite, le transfert des graphiques nécessite un film épais avec une résistance à la corrosion extrêmement élevée. Le temps de gravure doit être suffisamment long et l’équipement de gravure ainsi que les conditions techniques doivent rester dans un état optimal afin de garantir d’excellents circuits en cuivre épais.

Parce qu’il existe une grande différence entre la surface du conducteur interne et celle du matériau du substrat isolant, l’empilage classique de circuits imprimés multicouches ne parvient pas à permettre un remplissage complet de la résine, ce qui entraîne la formation de cavités ; il est alors recommandé d’utiliser un préimprégné mince contenant une grande quantité de résine. Certains circuits imprimés multicouches comportent un circuit interne avec différentes épaisseurs de cuivre, de sorte que différents préimprégnés peuvent être utilisés pour les zones présentant de grandes différences et celles présentant de faibles différences.

• Enchâssement de composants

Les circuits imprimés à composants intégrés ont d’abord été utilisés dans les téléphones portables afin d’augmenter la densité d’assemblage et de réduire la taille globale du produit, ce qui est également essentiel pour d’autres produits électroniques. C’est pourquoi la technologie d’intégration est utilisée dans les dispositifs électroniques automobiles.

En fonction des méthodes d’intégration des composants, il existe de nombreuses options de fabrication de circuits imprimés intégrés :

a.La rainure est d’abord fraisée, puis les CMS sont assemblés par soudure à la vague ou à l’aide d’une pâte conductrice.

b.Les CMS à couche mince sont d’abord assemblés sur les circuits internes par soudure à la vague.

c.Les composants à couche épaisse sont imprimés sur une base en céramique.

d.Les SMD sont assemblés par soudure à la vague, puis une résine est utilisée pour l’encapsulation. Ce type de circuits imprimés embarqués est plus compatible avec les exigences des véhicules, telles que la résistance à la chaleur, la résistance à l’humidité et la résistance aux chocs, tout en offrant une grande fiabilité.

• Technologie HDI

Similaire aux smartphones ou aux tablettes en termes de fonctions de divertissement et de communication,les véhicules nécessitent des circuits imprimés HDIDe plus. Par conséquent, les technologies de perçage de microvias, d’électrodéposition et d’interconnexion doivent être appliquées dans les circuits imprimés automobiles.

Considérations de conception de PCB pour l’automobile

• Orientations des inductances

Lorsque deux inductances (ou même deux pistes de circuit imprimé) se rapprochent l’une de l’autre, une inductance est générée. Le champ magnétique créé par le courant dans un circuit (Circuit A) provoquera ensuite la circulation d’un courant dans l’autre circuit (Circuit B). Ce processus est similaire à l’effet mutuel entre les enroulements primaire et secondaire d’un transformateur. Lorsque deux courants interagissent l’un avec l’autre par l’intermédiaire d’un champ magnétique, la tension générée est déterminée par l’inductance mutuelle (LM): . Dans cette formule, YBest la tension d’erreur appliquée à l’entrée du Circuit B tandis que LAest le courant traversant le circuit A. LMest assez sensible à l’espacement des circuits, à la surface de la boucle d’inductance et à la direction de la boucle.

. Dans cette formule, YBest la tension d’erreur appliquée à l’entrée du Circuit B tandis que LAest le courant traversant le circuit A. LMest assez sensible à l’espacement des circuits, à la surface de la boucle d’inductance et à la direction de la boucle.

Par conséquent, une méthode optimale pour disposer tous les inducteurs dans un circuit peut être obtenue grâce à une disposition compacte du circuit et à une réduction de l’équilibre du couplage.

La répartition de l’inductance mutuelle est liée à l’alignement des inductances. Par conséquent, la modification de l’orientation du Circuit B rend sa boucle de courant parallèle aux lignes de champ magnétique du Circuit A. Pour y parvenir, les inductances doivent être disposées verticalement, ce qui est bénéfique pour la réduction de l’inductance mutuelle.

Règles de conception des inductances pour les circuits imprimés automobiles :

a.L’espace pour l’inductance doit être aussi grand que possible ;

b.L’alignement des inductances doit être réglé à angle droit afin de minimiser la diaphonie entre elles.

• Couplage de plomb

De manière similaire à l’alignement des inductances qui affecte le couplage du champ magnétique, si les conducteurs sont proches les uns des autres, le couplage sera également affecté et une inductance mutuelle pourra éventuellement être générée. Le principal problème dans les circuits RF réside dans l’implantation des composants sensibles, tels que le réseau d’adaptation d’entrée, le canal résonant du récepteur et le réseau d’adaptation d’antenne de l’émetteur.

Le chemin de retour du courant doit être aussi proche que possible du chemin principal du courant tout en minimisant le champ de rayonnement, ce qui est bénéfique pour la réduction de la surface de la boucle de courant. Le chemin de faible impédance optimal est normalement la zone de masse sous les pistes, c’est-à-dire que la surface de la boucle est effectivement limitée à la zone correspondant à l’épaisseur du diélectrique multipliée par la longueur de la piste. Cependant, si la zone de masse est découpée, la surface de la boucle sera agrandie. Pour les pistes traversant une zone découpée, le courant de retour sera contraint de passer par un chemin à haute impédance, ce qui augmente fortement la surface de la boucle de courant. Ce type de routage rend également le circuit plus sensible à l’inductance mutuelle.

En un mot, la mise à la masse intégrée doit être assurée autant que possible sous les pistes, car une zone de masse intégrée est bénéfique à l’amélioration des performances du circuit.

• Trou de passage de mise à la terre

Le principal problème que les circuits RF doivent généralement résoudre réside dans la mauvaise impédance caractéristique des circuits, y compris des composants électroniques et des interconnexions. Une couche de cuivre de faible épaisseur équivaut à un fil inductif. De plus, une capacité répartie peut être formée par la combinaison entre la couche de cuivre et les conducteurs adjacents. Lorsque les conducteurs traversent des trous métallisés, des caractéristiques d’inductance et de capacité apparaissent également.

La capacité des trous traversants provient principalement de la capacité entre le cuivre au bord du pad de trou traversant et le cuivre inférieur. Un autre élément influençant la capacité des trous traversants est le cylindre métallique des trous traversants. La capacité parasite a peu d’effet, car elle conduit généralement seulement à un front de signal faible pour les signaux numériques à haute vitesse.

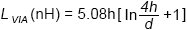

Le plus grand effet des trous traversants est l’inductance parasite correspondante provoquée par l’interconnexion. Comme la majorité des trous métallisés présentent les mêmes dimensions que celles des composants intégrés dans la conception de circuits imprimés RF, cette formule peut être utilisée pour estimer l’effet du trou traversant : . Dans cette formule, LVIAest l’inductance intégrée des trous traversants ; h désigne la hauteur du via en pouces ; d désigne le diamètre du via en pouces.

. Dans cette formule, LVIAest l’inductance intégrée des trous traversants ; h désigne la hauteur du via en pouces ; d désigne le diamètre du via en pouces.

Par conséquent, la disposition du circuit doit respecter les principes suivants :

a.Un module d’inductance doit être établi pour les trous traversants dans la zone sensible ;

b.Le filtre ou le réseau d’adaptation dépend de trous traversants indépendants ;

c.Un cuivre de PCB plus fin réduira l’effet de l’inductance parasite des trous traversants.

• Mise à la terre et remplissage

Le plan de masse ou d’alimentation définit une tension de référence commune qui fournit l’alimentation à tous les composants du système par un chemin à faible impédance. Sur la base de ce schéma, tous les champs électriques peuvent être équilibrés, ce qui permet de générer un excellent dispositif de blindage.

Le courant continu circule toujours à travers le chemin de faible impédance. De même, le courant haute fréquence suit également au départ le chemin présentant l’impédance la plus faible. Par conséquent, pour les pistes standard de PCB au-dessus du plan de masse, le courant de retour tente de circuler dans la zone de masse située directement sous les pistes. Ensuite, la division de la zone de masse engendre toutes sortes de bruits, ce qui augmente encore la diaphonie par couplage de champ magnétique ou accumulation de courant. En conséquence, l’intégrité de la masse doit être assurée autant que possible, sinon le courant de retour provoquera de la diaphonie.

En outre, le remplissage de masse, également appelé fil de protection, est généralement utilisé pour la conception de circuits comportant des zones où une masse continue est difficile à disposer ou qui nécessitent le blindage de circuits sensibles. Des vias de mise à la masse peuvent être placés aux extrémités des fils ou le long de ceux-ci afin d’augmenter l’effet de blindage. Les fils de protection ne doivent pas être mélangés avec les conducteurs conçus pour fournir un chemin de retour du courant, ce qui engendrerait de la diaphonie.

Lorsque la zone de cuivre n’est pas reliée à la masse ou n’est reliée à la masse qu’à une seule extrémité, sa validité sera réduite. Dans certains cas, une capacité parasite sera générée avec la variation de l’impédance ambiante ou la formation d’un chemin potentiel entre les circuits, ce qui entraînera de mauvais effets. En termes simples, si du cuivre doit être disposé sur la carte, il convient de maintenir la même épaisseur de placage électrolytique.

En fin de compte, la zone de masse près de l’antenne doit être prise en considération. Tout monopôle considère la zone de masse, le routage et les vias comme une partie de l’équilibre du système, et un routage déséquilibré non idéal affectera le rendement de rayonnement et la directivité de l’antenne. Par conséquent, la zone de masse ne doit pas être placée directement sous l’antenne monopôle d’un circuit imprimé.

En résumé, les principes de conception suivants doivent être respectés en termes de mise à la terre et de remplissage :

a.Une zone de mise à la terre continue avec une faible impédance doit être prévue autant que possible ;

b.Les deux bornes des fils de remplissage doivent être reliées à la masse à l’aide d’un réseau de trous traversants.

c.Les pistes revêtues de cuivre doivent être reliées à la masse à proximité des circuits pour lesquels les revêtements en cuivre ne sont pas nécessaires. Pour les circuits imprimés multicouches, un trou traversant de mise à la masse doit être prévu lorsque les lignes de signal sont transférées d’un côté à l’autre.

En conclusion, les règles de conception des PCB automobiles peuvent être résumées dans le tableau suivant :

|

Disposition de l’inductance

|

• L’espace pour l’inductance doit être aussi grand que possible ;

• L’alignement de l’inducteur doit être réglé à angle droit ; |

|

Ancrage intégré

|

• La mise à la terre intégrée doit être disposée sous les conducteurs ; |

|

Trous traversants

|

• Le module d’inductance doit être configuré pour les trous traversants dans la zone sensible ;

• Le filtre ou le réseau d’adaptation dépend de trous traversants indépendants ;

• Un cuivre de PCB plus fin réduit l’effet de l’inductance parasite des trous traversants ; |

|

Mise à la terre et remplissage

|

• Une zone de mise à la terre continue avec une faible impédance doit être prévue ;

• Connectez les bornes des fils de remplissage à la terre à l’aide d’un réseau de trous traversants appliqué ;

• Les lignes revêtues de cuivre doivent être reliées à la terre ; |

Article rédigé par la rédactrice de PCBCart, Dora Yang, publié pour la première fois surSystème d’alimentation de BodoNuméro d’août du magazine, 2017.

. Dans cette formule, YBest la tension d’erreur appliquée à l’entrée du Circuit B tandis que LAest le courant traversant le circuit A. LMest assez sensible à l’espacement des circuits, à la surface de la boucle d’inductance et à la direction de la boucle.

. Dans cette formule, YBest la tension d’erreur appliquée à l’entrée du Circuit B tandis que LAest le courant traversant le circuit A. LMest assez sensible à l’espacement des circuits, à la surface de la boucle d’inductance et à la direction de la boucle. . Dans cette formule, LVIAest l’inductance intégrée des trous traversants ; h désigne la hauteur du via en pouces ; d désigne le diamètre du via en pouces.

. Dans cette formule, LVIAest l’inductance intégrée des trous traversants ; h désigne la hauteur du via en pouces ; d désigne le diamètre du via en pouces.