La technologie SMT (surface mount technology) est présentée par rapport à la technologie traditionnelle THT (through hole technology). Par rapport à l’assemblage THT, l’assemblage SMT permet d’économiser 60 % à 70 % d’espace et de réduire le poids de 70 % à 80 %, car il permet de souder directement les composants électroniques sur les deux faces du PCB (printed circuit board) sans nécessiter de perçage. Ainsi, l’assemblage SMT joue un rôle important dans l’accélération de la miniaturisation, de l’allègement et de l’amincissement des produits électroniques, ce qui provient en particulier du SMT à pas fin (le pas est inférieur à 0,65 mm). La tendance de développement mentionnée ci‑dessus peut être clairement observée sur les téléphones portables, les PC et les caméras vidéo. Les SMD (surface mount devices) sont un type de composants sans broches ou à broches courtes, tels que les boîtiers SOP (small outline package), LCC (leadless chip carrier), PLCC (plastic leadless chip carrier), SOJ (small outline j-lead), SOIC (small outline integrated circuit) et QFP (quad flat package), parmi lesquels le QFP représente la majorité des applications.

Cependant, avec le développement des CI (circuits intégrés), on recherche de plus en plus de fonctions et de broches d’E/S. De plus, les exigences des utilisateurs envers la miniaturisation des produits électroniques ne cessent d’augmenter. Par conséquent, l’application des technologies d’assemblage en surface (SMT) traditionnelles ne suffit plus, par exemple l’utilisation de la technologie QFP pour augmenter le nombre de broches d’E/S et réduire le pas. Les broches des QFP sont réparties linéairement et la réduction du pas des broches a déjà presque atteint une limite. Avec l’augmentation constante du nombre de broches d’E/S, il devient difficile de continuer à améliorer les fonctions des produits électroniques tout en réduisant leur volume, tout en conservant une conception électronique rationnelle et efficace. Pour résoudre ce problème, un autre type de boîtier, à savoir la technologie de boîtier BGA (ball grid array), permet de le résoudre efficacement et a connu des avancées majeures en matière de fabrication et d’application.

La comparaison entre la technologie d’encapsulation BGA et la technologie SMT/SMD traditionnelle peut être réalisée selon les perspectives suivantes.

• Comparaison de la structure des prospects

La comparaison entre la technologie d’encapsulation BGA et la technologie SMT/SMD traditionnelle en termes de structure des broches peut être résumée dans le tableau suivant.

|

Articles

|

Aile de mouette

|

Chef de J

|

Je dirige

|

BGA

|

| Capacité à s’adapter aux boîtiers multibroches |

Bon |

Ordinaire |

Ordinaire |

Excellent |

| Épaisseur du colis |

Bon |

Ordinaire |

Ordinaire |

Excellent |

| Rigidité du conducteur |

Ordinaire |

Bon |

Ordinaire |

Excellent |

| Capacité à s’adapter au multi-soudage |

Excellent |

Ordinaire |

Ordinaire |

Ordinaire |

| Capacité d’auto-alignement en brasage par refusion |

Bon |

Ordinaire |

Ordinaire |

Excellent |

| Capacité à être inspecté après soudure |

Ordinaire |

Bon |

Ordinaire |

Ordinaire |

| Difficulté de nettoyage |

Ordinaire |

Bon |

Excellent |

Ordinaire |

| Utilisation efficace de la surface |

Ordinaire |

Bon |

Ordinaire |

Excellent |

• Comparaison de la taille du paquet

Trois types de forfaits sont utilisés comme exemples de comparaison, avec leurs paramètres présentés dans le tableau 2 ci-dessous.

|

Colis

|

Nombre de prospects

|

Pas (mm)

|

Taille du paquet (mm)

|

| BGA |

625 |

1,27 |

32*32 |

| ONGLET |

608 |

0,25 |

44*49 |

| PQFP |

304 |

0,5 |

46*46 |

D’après la comparaison des paramètres indiquée dans le tableau ci-dessus, il est évident que le BGA présente le plus grand nombre de broches et la plus petite taille de boîtier.

• Comparaison de la densité d’assemblage entre tous les types de structures de boîtiers

La comparaison de la densité d’assemblage entre tous les types de structures de boîtiers est résumée dans le tableau 3 ci-dessous.

|

Colis

|

Pas (mm)

|

Taille (mm)

|

Nombre de broches d’E/S

|

| BGA |

1,27 |

32,5*32,5 |

625 |

| FPD |

0,50 |

32,5*32,5 |

240 |

| UFPD |

0,40 |

32,5*32,5 |

296 |

| UFPD |

0,30 |

32,5*32,5 |

408 |

| TCP |

0,25 |

32,5*32,5 |

480 |

| TCP |

0,20 |

32,5*32,5 |

600 |

• Procédure d’assemblage

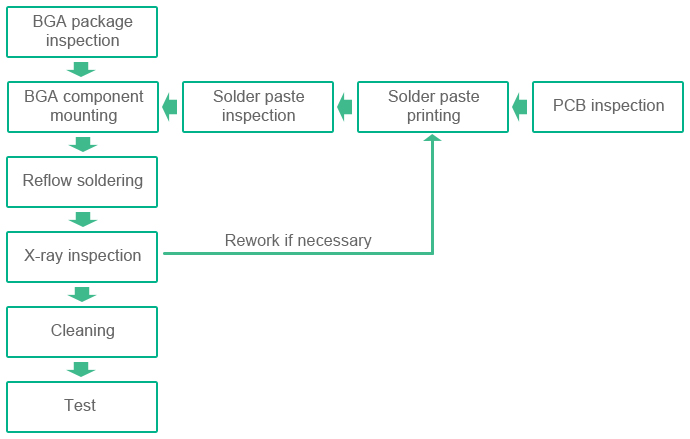

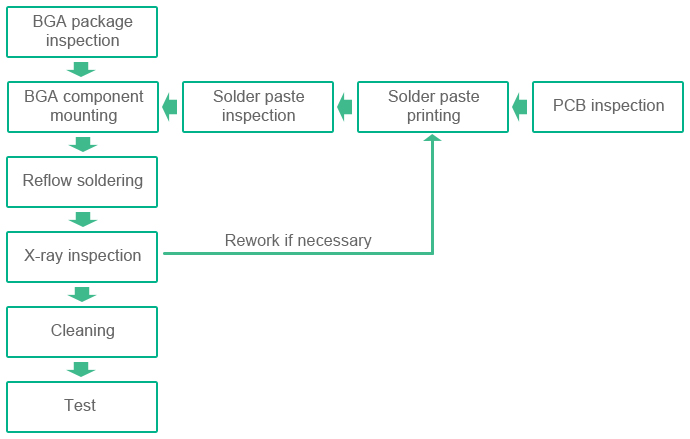

La technologie d’encapsulation BGA permet à l’emballage SMT traditionnel de s’étendre tout en renforçant les avantages du SMT. En ce qui concerne les composants à pas fin ou les composants en boîtier BGA, ils partagent des procédures d’assemblage similaires qui sont illustrées par la figure suivante.

• Taux de défauts d’assemblage

En ce qui concerne le taux de défauts d’assemblage des BGA et des QFP, grâce à plus de 20 ans d’expérience d’assemblage accumulée sur la ligne de production de PCBCart, on peut en conclure queLe BGA présente un taux de défauts plus faible et une meilleure fabricabilitéque le CFP.

• Inspection finale

Par rapport à l’inspection de la pâte à braser des BGA, les QFP à pas fin entraînent un coût supplémentaire en raison de leur inspection de fiabilité. Conformément aux caractéristiques des défauts, un système automatique inspectant les courts-circuits ou les circuits ouverts devrait généralement être appliqué, ce qui augmente le coût de fabrication des QFP. Étant donné que les boîtiers BGA se caractérisent par une efficacité de fabrication élevée et un faible taux de défauts, leur inspection se concentre uniquement sur l’alignement et le positionnement.

• Retravailler

Le coût de retouche des boîtiers BGA est bien plus élevé que celui des QFP pour les raisons suivantes :

a.Parce qu’il est presque impossible d’effectuer des modifications pour éliminer un court-circuit ou un circuit ouvert isolé, toute l’élimination des défauts d’assemblage concernant les boîtiers BGA doit dépendre du retouche.

b.La reprise des boîtiers BGA est plus difficile que celle des QFP et peut nécessiter davantage d’équipements ainsi qu’un coût supplémentaire plus élevé.

c.Les composants BGA ne fonctionnent jamais après retouche, tandis que certains composants QFP peuvent encore être utilisés à condition d’être soigneusement démontés.

En ce qui concerne la comparaison entre les boîtiers BGA et la technologie SMT traditionnelle en termes de retouche, on peut conclure que la reprise des boîtiers BGA doit être effectuée avec un préchauffage totalement complet. Les composants BGA partagent une température de préchauffage similaire à celle des autres types de CMS, mais exigent une vitesse de montée en température de préchauffage différente. Les composants BGA doivent être chauffés progressivement avec une courbe de préchauffage régulière.

En outre, toutes les billes de soudure sous les boîtiers BGA doivent être chauffées simultanément. La pâte à braser pour les boîtiers BGA doit être appliquée de manière strictement contrôlée et aucune modification n’est autorisée sur les joints de soudure. De plus, les composants en boîtier BGA peuvent être facilement utilisés grâce à leur large pas.

• Positions de soudure réservées

La principale différence entre le BGA et le QFP en termes de positions de soudure réservées réside dans la distinction entre matrice cachée et broches cachées. En ce qui concerne l’amélioration des capacités de conception de PCB, chaque type de boîtier présente ses propres avantages, mais la question la plus fondamentale concerne la densité de routage, la flexibilité du routage et les performances globales.

Étant donné que les boîtiers BGA offrent de bonnes performances de dissipation thermique, même si le fichier de conception du PCB impose un faible espacement entre les composants thermiques, les boîtiers BGA peuvent fournir un environnement de fonctionnement avec une bonne capacité de dissipation thermique.

• Fiabilité des joints de soudure

La fiabilité des joints de soudure et le taux d’assemblage sont influencés par quatre éléments : la soudabilité de la carte, les performances de soudage des composants, la coplanarité des composants et le volume de pâte à braser, qui déterminent tous la qualité des produits finaux.

En tant que nouveau type de technologie d’encapsulation microélectronique, le BGA remplacera définitivement le QFP afin de répondre aux nouvelles exigences de multifonctionnalité et de nombre élevé de broches d’E/S.

En tant qu’assembleur professionnel de circuits imprimés (PCB) avec plus de 20 ans d’expérience, PCBCart est en mesure de gérer l’assemblage de composants électroniques avec différents types de boîtiers, notamment BGA, QFN, QFP, CSP, WLCSP, etc. Les composants CMS pouvant être assemblés dans l’atelier de PCBCart commencent à partir du format 01005, et le pas minimal des BGA peut être de 0,4 mm, tandis que celui des WLCSP peut atteindre 0,35 mm, afin de s’adapter à la tendance à la miniaturisation de l’électronique moderne. N’hésitez pas à nous contacter pour plus de détails sur nosAssemblage avancé de circuits imprimésservice. Le devis est toujours gratuit et le bienvenu !

Ressources utiles :

•Conseils de routage incontournables pour les puces BGA

•Facteurs influençant la qualité de l’assemblage BGA

•Éléments devant être soigneusement pris en compte concernant la capacité du procédé d’assemblage BGA

•PCBCart est spécialisé dans la gestion de multiples boîtiers de composants tels que BGA, PBGA, Flip chip, CSP et WLCSP