Avec le développement et les progrès continus de la technologie électronique, les produits électroniques commencent à évoluer vers des tendances de légèreté, de finesse, de miniaturisation et de fonctionnalités avancées. Après plusieurs générations de mises à niveau, les technologies d’encapsulation de puces ont conduit le rapport entre la surface de la puce et la surface du boîtier à être approximativement de 1, parmi lesquelles le BGA (ball grid array) est devenu une technologie d’encapsulation à haute densité entrée dans une phase pragmatique. Comment garantir la fiabilité de la qualité de soudure des BGA, comment inspecter la qualité des BGA et comment effectuer la retouche des BGA présentant des défauts sont des questions cruciales pour les BGA.Assemblage SMT (technologie de montage en surface)que tous les fabricants doivent être pleinement conscients de leurs résolutions, qui seront abordées dans cet article.

Technologie d’encapsulation BGA

Le boîtier BGA contient de nombreuses bosses en forme de bille au bas du boîtier ou sur la surface supérieure. Grâce à ces bosses, l’interconnexion est réalisée entre le corps du boîtier et le support. En tant que technologie d’encapsulation avancée, le BGA se caractérise par un large espacement des connexions et des connexions courtes, en répartissant les sorties d’E/S qui prennent la forme de billes ou de colonnes au bas du corps du boîtier.

En fonction des différents matériaux d’emballage, les composants BGA peuvent être classés en PBGA (BGA plastique), CBGA (BGA céramique), CCBGA (BGA à colonnes céramiques), TBGA (BGA sur bande) et CSP (boîtier de taille de puce).

Par rapport aux composants QFP (boîtier à broches quadruples), les composants BGA présentent les caractéristiques suivantes :

a. L’espacement des extrémités d’E/S est si important qu’un plus grand nombre d’extrémités d’E/S peut être pris en charge par le BGA.

b. Fiabilité d’emballage plus élevée, moins de défauts de soudure et joints de soudure plus solides.

c. Les puces BGA présentent un large espacement entre les joints de soudure, de sorte que l’alignement et la soudure ne sont pas difficiles grâce au système d’amplification d’alignement.

d. La coplanarité de soudure BGA est garantie, car la soudure compensera automatiquement l’erreur de planéité entre la puce et le PCB après fusion.

e. Excellentes caractéristiques électriques et caractéristiques en fréquence grâce à des joints de soudure plus petits et à une faible auto‑inductance et inductance mutuelle.

f. Capable d’auto-alignement automatique et de tension entre les joints de soudure, ce qui conduit à un excellent effet d’auto-centrage et à une grande fiabilité.

g. Son principal inconvénient réside dans le fait que leur inspection et leur retouche sont relativement difficiles à effectuer.

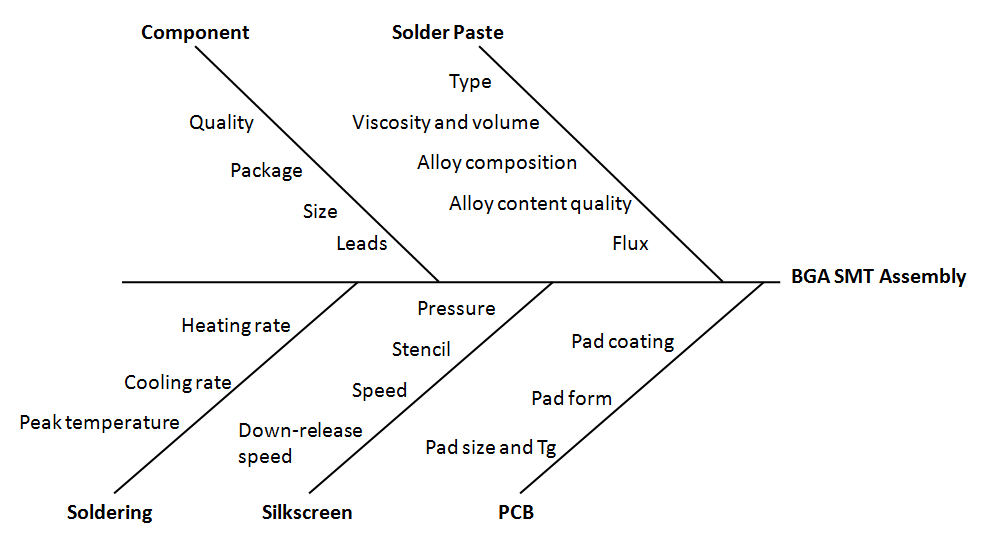

Diagramme en arêtes de poisson indiquant les éléments préoccupants dansle processus de fabrication de la carte PCBcontenant des composants BGA est présenté ci-dessous.

Selon le diagramme en arêtes de poisson ci-dessus, le BGA SMT est étroitement lié à la pâte à braser, aux composants, au PCB, à la sérigraphie et au brasage, parmi lesquels les éléments de brasage sont les plus difficiles à traiter dans le processus de refusion.

L’élément clé influençant la refusion de soudure réside dans le réglage de la courbe de température. La méthode spécifique consiste à ouvrir un trou à l’emplacement de certains pads au centre du BGA, situé sur la face arrière du PCB, puis à faire passer la sonde du thermocouple à travers ce trou depuis le dessous de la carte PCB, en la collant à l’arrière du pad et en la fixant avec un ruban adhésif haute température. Ensuite, le testeur de courbe de température de refusion, dont les paramètres ont été correctement réglés, est placé dans le four de refusion en même temps que le plateau et la sonde. Après plusieurs comparaisons et analyses, une courbe de température optimale sera obtenue.

La courbe de température de refusion se compose de quatre phases : la phase de préchauffage, la phase de stabilisation thermique, la phase de refusion et la phase de refroidissement. Le processus de chauffage et la courbe de température doivent permettre au boîtier d’atteindre la température de refusion, puis de redescendre à celle du pad après la fusion des billes de soudure et la formation du composé intermétallique avec le pad. Un chauffage non uniforme entraînera une chute inégale des boîtiers ou une inclinaison vers un côté ou un coin lors de la refusion, provoquant un défaut de coplanarité et une soudure insuffisante.

Les deux aspects suivants doivent également être soulignés en ce qui concerne le brasage BGA :

a. Précuisson

Les emballages en plastique absorbent généralement l’humidité. Si une puce est immédiatement chauffée après avoir absorbé l’humidité de l’air, la diffusion de l’humidité entraînera la formation de cavités à l’intérieur de la puce. Par conséquent, la condition générale de cuisson des boîtiers en plastique est inférieure à 100 °C pendant 6 à 8 heures.

b. Oxydation

Avant leur utilisation, les composants BGA doivent être inspectés afin de s’assurer que leurs broches sont propres et ne présentent aucune oxydation.

Méthode d’inspection BGA

a. Défauts BGA et méthode d’inspection

Après le brasage, les composants BGA peuvent présenter différents défauts dus aux composants eux‑mêmes, aux équipements d’assemblage, à l’environnement et aux technologies de brasage. Les principaux défauts des BGA incluent le désalignement, le brasage lâche, les circuits ouverts, le brasage froid, les ponts de soudure, les courts‑circuits et les cavités. En outre, les billes de soudure BGA peuvent également présenter certains problèmes, tels que l’absence ou la chute de billes et des tailles irrégulières. En ce qui concerne l’inspection des BGA, il est particulièrement difficile d’évaluer la qualité du brasage après l’opération, car les billes de soudure se trouvent sous les puces. L’inspection visuelle traditionnelle ne permet pas de déterminer si des défauts ou des cavités existent à l’intérieur des joints de soudure. Il est nécessaire d’utiliser des équipements d’inspection professionnels pour évaluer clairement la qualité des joints de soudure.

Après l’intégration des composants BGA dans l’assemblage SMT, les méthodes d’inspection généralement utilisées comprennent le test électrique, le test par boundary scan et l’inspection par rayons X. Le test électrique traditionnel permet de détecter les défauts de circuit ouvert et de court-circuit. La technologie de boundary scan, en s’appuyant sur des ports de test conçus sur la base du boundary scan, donne accès à chaque joint de soudure sur les connecteurs en périphérie, de sorte que les circuits ouverts et les courts-circuits des composants puissent être inspectés. Bien que le boundary scan permette de contrôler une gamme plus large de joints de soudure invisibles que le test électrique, ces deux méthodes ne testent que les performances électriques sans atteindre l’inspection de la qualité de la soudure. Pour garantir et améliorer la qualité du processus de fabrication, il est nécessaire de recourir à d’autres méthodes pour l’inspection de la qualité de la soudure, en particulier pour ces joints de soudure invisibles.AXI (Inspection automatisée par rayons X)peut résoudre efficacement le problème et une surveillance en temps réel peut également être effectuée afin de garantir la qualité et de fournir un retour d’information en temps réel pour le contrôle du processus.

b. Norme optimale de joint de soudure BGA

Les joints de soudure BGA optimaux doivent être lisses, présenter des contours nets, être exempts de vides, et leur diamètre, leur volume, leur niveau de gris et leur contraste doivent rester identiques pour l’ensemble des joints de soudure, avec un alignement parfait et sans formation de billes de soudure. Comparés aux normes relatives aux joints de soudure BGA optimaux, les joints de soudure BGA qualifiés présentent des exigences moindres.

• Mauvais alignement. Le dispositif d’inspection par rayons X est capable d’indiquer clairement si les billes de soudure BGA sont correctement alignées avec les pastilles sur le circuit imprimé (PCB). Un déplacement inférieur à 25 % est acceptable.

• Soudures desserrées. Aucune soudure mal fixée n’est autorisée pour le brasage BGA.

• Circuits ouverts et soudures froidesLorsque la brasure n’entre pas en contact avec le plot correspondant ou que sa fluidité est insuffisante, des circuits ouverts et des soudures froides peuvent se produire. Les circuits ouverts et les soudures froides ne sont pas autorisés pour le brasage BGA.

• Pontages et courts-circuits. Lorsque la soudure est excessive ou mal placée, des ponts et des courts-circuits peuvent se produire. En ce qui concerne les joints de soudure BGA, les ponts et les courts-circuits ne sont pas autorisés.

• Cavité. La question concernant les cavités est un peu complexe. Le dispositif d’inspection par rayons X est capable de mettre en évidence les cavités sur l’assemblage des composants BGA. Les conseils suivants peuvent servir de critères de jugement :

1). Causes de formation de cavités

① Des cavités sont présentes avant la soudure des billes BGA, ce qui peut provenir de la fabrication des billes de soudure ou des constituants de la pâte à braser.

② Si des trous traversants sont conçus sous le pad, l’air extérieur pénétrera dans les billes de soudure en fusion par les trous, créant des cavités qui se formeront après le refroidissement.

③ Le tampon présente un mauvais revêtement ou le tampon est contaminé en surface.

④ La courbe de température de refusion est réglée de manière inappropriée.

2). Norme optimale pour les caries

L’air dans les cavités peut éventuellement générer des contraintes de retrait et de dilatation. L’endroit où se produisent les cavités sera un point de concentration de contraintes, ce qui est probablement la raison essentielle des fissures de contrainte. Les joints de soudure BGA présentant des cavités peuvent éventuellement entraîner des problèmes techniques tels que des défaillances. Selon la norme IPC relative aux joints de soudure BGA, les cavités sur le pad ne doivent pas dépasser 10 % de la surface de la bille de soudure, c’est-à-dire que le diamètre des cavités ne doit pas être supérieur à 30 % du diamètre de la bille de soudure.

Obtenez un service d’assemblage BGA SMT qualifié auprès de PCBCart

En tant que l’un des principaux assembleurs de PCB au monde,PCBCart fournit un service complet d’assemblage SMT automatique conforme aux normes IPC.Grâce à plus de 20 ans d’expérience dans l’assemblage SMT, nous pouvons désormais traiter des composants BGA dont le pas est aussi faible que 0,4 mm. Pour plus d’informations sur nos capacités d’assemblage BGA, veuillezcontactez-nousOu bien, vous pouvez cliquer sur le bouton ci-dessous pour soumettre une demande de devis pour vos besoins en assemblage BGA SMT. C’est totalement GRATUIT !

Demande de devis GRATUIT pour l’assemblage BGA SMT

Ressources utiles

•Quatre étapes pour connaître le BGA

•Une introduction à la technologie d’encapsulation BGA

•Facteurs influençant la qualité de l’assemblage BGA

•Exigences relatives aux fichiers de conception pour garantir un assemblage BGA efficace

•Comment obtenir un devis précis pour vos besoins d’assemblage BGA