Dans le monde électronique d’aujourd’hui, la protection et les performances des circuits imprimés dans des conditions environnementales difficiles deviennent une question d’importance cruciale. Les revêtements conformes jouent un rôle fondamental à cet égard, en formant une fine couche de protection qui protège le circuit imprimé des dangers environnementaux, notamment l’humidité, la poussière, la chaleur et les contaminants chimiques. Ils sont essentiels pour améliorer la durée de vie et la fiabilité des dispositifs électroniques, en particulier pour ceux utilisés dans des conditions défavorables.

Qu’est-ce que le revêtement conforme ?

Un revêtement conforme est un film polymère mince qui « épouse » les contours d’un circuit imprimé (PCB) et de ses composants. Cette fine couche de protection constitue une barrière contre l’environnement de fonctionnement, protégeant les circuits sensibles. Contrairement à l’encapsulation, dans laquelle une masse solide englobe totalement la carte, les revêtements conformes laissent la carte accessible pour les réparations et les modifications. En assurant une isolation thermique et électrique, ils préservent les caractéristiques de fonctionnement du circuit, réduisant ainsi les taux de défaillance et les coûts associés.

Avantages du revêtement conformal

Le principal avantage de l’application du revêtement conformal est la prolongation de la durée de vie qu’il confère aux circuits imprimés (PCB). Les revêtements conforment améliorent la fiabilité des dispositifs et réduisent les temps d’arrêt en offrant une protection contre les facteurs de stress environnementaux. Cette longévité se traduit alors par une diminution des coûts liés aux réparations ou remplacements fréquents. De plus, ces revêtements présentent d’excellentes propriétés de gestion thermique qui contribuent au maintien de conditions de fonctionnement optimales pour les composants sensibles aux variations de température.

Types de revêtements conformes

La sélection appropriée du revêtement conformal repose sur les besoins spécifiques de l’application en termes d’exposition à la température, aux produits chimiques et aux contraintes mécaniques. Voici les cinq principaux types :

Revêtements à base d’acrylique :Les revêtements acryliques sont appréciés pour leur coût relativement faible et leur facilité d’application et sont donc utilisés dans de nombreuses applications d’entrée de gamme et en électronique de loisir. Ils offrent une très bonne résistance à l’humidité et aux UV, mais échouent généralement dans les applications à haute température et en cas d’exposition aux solvants. Ces revêtements peuvent être facilement réparés avec des solvants non agressifs comme l’isopropanol.

Revêtements à base de silicone :Les revêtements en silicone seraient parfaits pour les applications impliquant des contraintes thermiques et mécaniques très élevées. Ils restent flexibles même après polymérisation, offrant ainsi une protection très efficace contre les vibrations et les contraintes mécaniques. Ces revêtements supportent des températures allant jusqu’à environ 200 °C (400 °F) ; cependant, ils peuvent agir comme une barrière thermique et réduire la dissipation de chaleur.

Revêtements à base de polyuréthane :Réputés pour leur robustesse, les revêtements en polyuréthane offrent une excellente résistance aux produits chimiques et à l’abrasion ; ils sont donc très adaptés aux environnements industriels et difficiles. Cependant, leur élimination est difficile et le processus de polymérisation nécessite généralement des conditions contrôlées ; par conséquent, ils conviennent mieux à la production à grande échelle qu’aux petits lots.

Revêtements à base d’époxy :Les revêtements époxy offrent une finition dure et durable qui résiste efficacement aux projections de produits chimiques et limite la pénétration de l’humidité. Bien qu’ils assurent une protection robuste, la rigidité du matériau et la difficulté de retrait peuvent poser problème en cas de besoin de remplacement de composants ou de modification de la carte.

Revêtements à base de parylène :Appliqués par dépôt chimique en phase vapeur, les revêtements en parylène offrent une uniformité et une résistance diélectrique inégalées. Ils assurent une protection supérieure dans les applications critiques, mais sont coûteux et donc mieux réservés aux dispositifs de grande valeur en raison du coût et de la complexité qu’ils impliquent.

Techniques d’application

Les méthodes d’application des revêtements conformes dépendent du volume de production, de la complexité des cartes et de l’uniformité requise :

Pulvérisation :Cette méthode offre une couverture homogène et uniforme et convient à la production de masse. Cependant, les zones sensibles doivent être masquées avec beaucoup de soin pour éviter les surpulvérisations.

Brossage :Principalement utilisé pour les petites séries ou les réparations, le brossage est effectué par des opérateurs qualifiés afin de maintenir une épaisseur et une qualité uniformes.

Trempage :Grâce à l’immersion dans le matériau de revêtement, le trempage garantit que le PCB est bien revêtu, bien que les zones devant rester non revêtues doivent être masquées avec beaucoup de soin.

Dépôt en phase vapeur :Les revêtements en parylène par dépôt en phase vapeur impliquent un dépôt de revêtement gazeux ; ainsi, les revêtements sont appliqués avec précision et de manière uniforme, sans nécessiter de polymérisation.

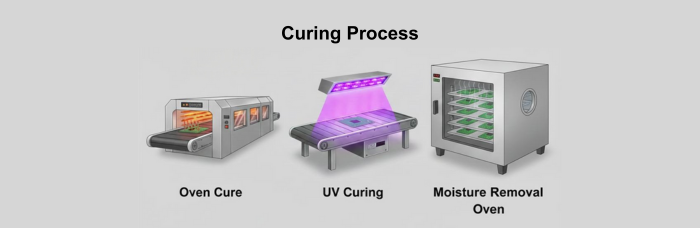

Processus de durcissement

Ce revêtement doit être polymérisé une fois appliqué afin d’atteindre tout son potentiel protecteur.

Durcissement au four :Le plus courant pour les revêtements époxy et polyuréthane, cela consiste à chauffer le PCB à une certaine température afin de fixer le revêtement.

Polymérisation UV :Ceci est utilisé pour les revêtements durcissables aux UV. La méthode consiste à exposer la carte à la lumière ultraviolette, ce qui permet un durcissement rapide, la rendant ainsi très adaptée à la production à grand volume.

Durcissement à l’humidité :Ce procédé, particulièrement adapté aux revêtements en silicone, utilise l’humidité ambiante pour polymériser naturellement le revêtement, bien qu’il soit un peu plus lent que d’autres méthodes.

Importance et applications

L’utilisation de revêtements conformes est particulièrement cruciale dans des secteurs commeautomobile,aérospatialélectronique grand public, commandes industrielles et électronique marine, où les dispositifs sont souvent exposés aux pires conditions environnementales. Le revêtement de protection offre aux circuits imprimés une résistance supplémentaire à l’humidité, à l’exposition aux produits chimiques, à l’intrusion de poussière et aux températures extrêmes, ce qui confère une plus grande fiabilité au produit et augmente sa durée de vie opérationnelle. Dans l’électronique automobile, par exemple, les revêtements de protection garantissent la stabilité des performances dans des conditions changeantes de température, de vibrations et même de poussière. Dans l’aérospatiale, la protection s’étend de l’humidité et des variations de pression à haute altitude jusqu’aux fluctuations de température, assurant ainsi la fiabilité des composants critiques pour la mission.

Les revêtements conformes sont utilisés pour protéger les circuits imprimés contre l’humidité, la poussière, la chaleur et les contaminants chimiques. Ces types de revêtements fonctionnent en épousant la surface de la carte afin de fournir une isolation thermique et électrique, réduisant les taux de défaillance tout en prolongeant la durée de vie des appareils. Pour déterminer quel type de revêtement — qu’il s’agisse d’acrylique, de silicone, de polyuréthane, d’époxy ou de parylène — est nécessaire, certaines exigences spécifiques à l’application concernant les températures extrêmes, l’exposition aux produits chimiques et les contraintes mécaniques entreront en jeu. Une application et un durcissement appropriés garantissent que les revêtements atteignent leur plein potentiel de protection. L’intégration de revêtements conformes est importante pour des secteurs comme l’automobile, l’aéronautique et l’électronique grand public, chacun cherchant à maintenir des dispositifs électroniques fiables et robustes.

Chez PCBCart, grâce à notre connaissance approfondie de la fabrication de circuits imprimés, nous pouvons offrir des services de revêtement conformes de premier niveau avec des solutions adaptées aux exigences de votre projet. Nous sommes engagés envers la qualité, en veillant à ce que les circuits imprimés que nous livrons soient capables de résister à des conditions défavorables avec une fiabilité et des performances inégalées. Nous connaissons parfaitement les subtilités impliquées dans la sélection et l’application du bon revêtement conforme et sommes toujours prêts à vous aider à faire le meilleur choix pour vos applications. Que votre projet nécessite une production de masse ou des prototypes personnalisés, un support complet sera fourni pour garantir sa réussite. Nous vous invitons à demander un devis dès aujourd’hui et à découvrir le service et la qualité incomparables que PCBCart offre pour contribuer à assurer la longévité et la fonctionnalité de vos dispositifs électroniques.

Obtenez un devis instantané pour un assemblage de PCB économique

Ressources utiles

•Aspects généraux à connaître sur le revêtement conforme appliqué sur les PCB

•Comment choisir le revêtement PCB pour des performances optimales des circuits imprimés

•Protection des circuits imprimés : enrobage ou revêtement de protection ?

•Conseils puissants pour aider les PCB et les PCBA à mieux fonctionner dans des environnements difficiles

•Capacités avancées d’assemblage de circuits imprimés