L’assemblage BGA (ball grid array) est totalement compatible avec la technologie d’assemblage par soudure. Le pas des BGA de type chip-scale peut être de 0,5 mm, 0,65 mm ou 0,8 mm, et les composants BGA plastiques ou céramiques présentent un pas plus large, comme 1,5 mm, 1,27 mm et 1 mm. Les boîtiers BGA à pas fin sont plus facilement endommagés que les CI (circuits intégrés) à boîtiers à broches, et les composants BGA permettent une réduction sélective des points de contact afin de répondre aux exigences spécifiques en matière de broches d’E/S. En tant que technologie de pointe appliquée à l’assemblage SMT (technologie de montage en surface), les boîtiers BGA sont rapidement devenus un choix important pour se conformer aux technologies à pas fin et ultra-fin, permettant une interconnexion à haute densité grâce à une technologie d’assemblage fiable, ce qui conduit à des applications de plus en plus nombreuses de ce type de boîtiers.

Application d’un dispositif d’inspection par tomographie aux rayons X dans l’assemblage BGA

La plupart des fabricants de PCB (circuits imprimés) et des fabricants de produits électroniques n’avaient pas perçu une nécessité particulière d’appliquer l’inspection par rayons X dans leur processus de fabrication jusqu’à l’apparition des composants BGA dans l’assemblage électronique. Les méthodes d’inspection traditionnelles étaient considérées comme suffisantes, telles que l’inspection visuelle manuelle (MVI) et les tests électriques, y compris l’analyse des défauts de fabrication (MDA), le test in-circuit (ICT) et le test fonctionnel. Cependant, toutes ces méthodes d’inspection ne parviennent pas à détecter les défauts cachés des joints de soudure, tels que les cavités, les soudures froides et la mauvaise adhérence de l’étain de soudure. Le système d’inspection par rayons X est un type d’outil d’inspection dont il a été démontré qu’il est capable d’inspecter les joints de soudure cachés et d’aider à établir et contrôler le processus de fabrication, à analyser les prototypes et à valider le procédé. Contrairement à la MDA, à l’ICT et à l’AOI (inspection optique automatisée), le système d’inspection par rayons X est capable de confirmer les courts-circuits, les circuits ouverts, les cavités et l’alignement des billes de soudure BGA, de surveiller la qualité du processus et de fournir des données de retour instantané pour le SPC (contrôle statistique de procédé) avec une efficacité de fabrication élevée.

Les dispositifs d’inspection par tomographie aux rayons X peuvent générer des images tomographiques en capturant des images des joints de soudure, ce qui permet de réaliser une analyse automatique des joints de soudure et un balayage tomographique en temps réel. De plus, ils peuvent effectuer une analyse comparative précise de tous les joints de soudure des composants situés sur les deux faces de la carte PCB en quelques secondes ou en 2 minutes, afin de conclure si les joints de soudure sont conformes ou non.

Processus d’assemblage BGA et sources de variation

Pour utiliser le système d’inspection par rayons X plus efficacement, les paramètres de contrôle du procédé d’assemblage BGA et les limites de contrôle des paramètres doivent être clarifiés. Le procédé d’assemblage BGA suit la séquence suivante :

Lorsque les billes de soudure eutectiques des composants BGA sont assemblées dans la pâte à braser au cours du processus d’assemblage, leurs positions sont généralement corrigées grâce à l’auto-alignement de l’étain en fusion. Ainsi, la précision de montage ne semble pas aussi essentielle que pour les composants à pas fin avec broches, et les phases de contrôle principales dans la technologie d’assemblage des composants BGA sont l’impression de la pâte à braser et la refusion. De plus, les variations de forme et de taille des joints de soudure sont également liées à de nombreux autres facteurs.

Il est presque impossible d’éliminer toutes les variations, ainsi le point clé du contrôle du processus de fabrication est de réduire la variation à chaque phase de fabrication. L’influence des différentes variations sur les produits de l’assemblage final doit être soigneusement analysée et traitée de manière quantitative. Avec l’ensemble du processus allant des composants BGA àProcessus d’assemblage de PCBles principaux éléments considérés comme influençant la qualité des joints de soudure sont :

1. Volume des billes de soudure;

2. Taille du plot du composant BGA ;

3. Taille du plot de circuit imprimé ;

4. Volume de pâte à souder;

5. Déformation des composants BGA pendant le processus de brasage par refusion ;

6. Déformation du PCB au niveau de la zone de montage BGA pendant le processus de brasage par refusion ;

7. Précision de positionnement de montage ;

8. Courbe de température de refusion par soudure.

Quel que soit le type de dispositif d’inspection utilisé, il doit exister des critères de référence pour juger si les joints de soudure sont conformes ou non. La norme IPC-A-610C définit les critères d’acceptation des joints de soudure BGA au point 12.2.12. Des joints de soudure BGA de haute qualité doivent être lisses, arrondis, aux contours nets et sans cavités. Le diamètre, le volume, le niveau de gris et le contraste doivent être identiques pour tous les joints de soudure, avec un positionnement aligné et sans déplacement ni torsion.

Capacité du procédé d’assemblage BGA

Un type de composant BGA est utilisé comme exemple dans la discussion suivante. Ce type de composants BGA est des composants PBGA (plastic ball grid array) avec 520 broches et une taille de 2" x 2", dotés de billes de soudure eutectiques et utilisant un flux sans nettoyage. Une analyse de capabilité de procédé 6 sigma est mise en œuvre pour vérifier la précision de placement des BGA, ainsi que la probabilité d’apparition de circuits ouverts et de courts-circuits au niveau des joints de soudure. Les hypothèses préalables au calcul sont :

a. Aucune variation n’a lieu sur le plot du composant BGA ni sur le plot du PCB ;

b. Les composants BGA ne subissent aucune déformation (processus de brasage par refusion) ;

c. La déviation moyenne est calculée en fonction du volume moyen des joints de soudure après le brasage par refusion ;

d. On suppose que le poids du composant BGA est compensé par la flottabilité et la tension de surface ;

e. Les pastilles et les billes de soudure eutectiques doivent présenter une bonne soudabilité ;

f. Toutes les distributions sont des distributions normales.

• Placement BGA

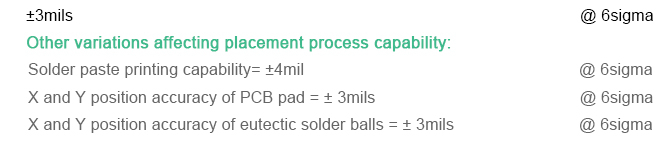

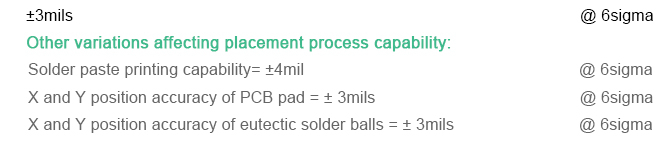

L’équipement SMT standard est utilisé pour monter les composants BGA. L’équipement de montage ordinaire est capable de reconnaître les images des billes de soudure eutectiques BGA, avec des capacités de placement couvrant les éléments suivants :

Sur la base des données ci-dessus, la déviation maximale de placement est de 6,53 mil lorsque la capacité du procédé est de 6 sigma. Étant donné que le diamètre du plot est de 28 mil, la déviation de placement peut être négligée parmi les auto-alignements des composants résultant de la tension de surface lorsque la pâte à braser est fondue. En ce qui concerne le processus de placement des composants BGA, il est conforme au niveau 6 sigma.

• Joints de soudure avec circuits ouverts

Le processus d’assemblage a tendance à présenter des joints de soudure ouverts en raison d’un affaissement insuffisant des billes de soudure eutectiques. En ce qui concerne les PBGA à 520 broches, les billes de soudure eutectiques sont des billes d’un diamètre de 30 mils dont l’écart type est de 500 mils.3(avec le volume ayant participé) et le volume est réglé à 14 130 mils3. Le diamètre du plot BGA et du plot PCB est de 28 mil, avec une épaisseur de pâte à braser de 6 mil. Par conséquent, la hauteur moyenne du bord de la bille de soudure BGA est d’environ 24 mil. En ce qui concerne la capacité 6 sigma reflétant la variation du volume de la bille de soudure,

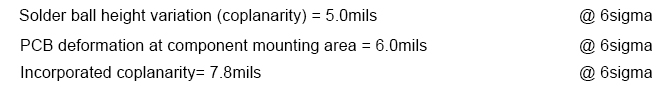

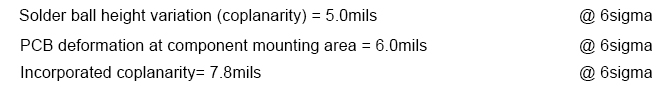

Après le brasage par refusion, la hauteur du support de liaison de soudure déterminée par le volume moyen des joints de soudure est de 19 mils. Comme la capacité du procédé est fixée à 6 sigma, l’épaisseur de la pâte à braser est mesurée entre 4 et 8 mils. De plus, les billes de soudure BGA s’affaisseront dans la pâte à braser de 3 mils, ce qui conduit aux données calculées suivantes :

Épaisseur minimale de pâte à braser sous les billes de soudure = 3 mils

Affaissement minimum = 7 mils

Affaissement incorporé minimum = 10 mils

Écart de sécurité minimal généré pour empêcher la formation de circuits ouverts = 2,2 mils

Lorsque les variations ci-dessus peuvent être contrôlées dans certaines plages, le procédé de refusion BGA peut atteindre un niveau de 6 sigma.

Malheureusement, la déformation des composants BGA et du PCB entraîne généralement une incohérence de hauteur des liaisons de brasage lors de l’assemblage par refusion BGA. Les différences entre les composants BGA et les caractéristiques des pastilles du PCB conduisent à des variations de procédé. En somme, même si toutes les variations sont prises en compte, des soudures ouvertes se produiront encore. Ainsi, un système d’inspection par rayons X peut être utilisé pour effectuer le contrôle des défauts sur les soudures ouvertes.

• Pontage de joints de soudure (courts-circuits)

La même méthode peut être utilisée pour estimer l’influence des courts-circuits des joints de soudure sur la capacité du procédé d’assemblage. Les joints de soudure diffèrent les uns des autres par leur diamètre et les données mesurées indiquent que le volume de liaison de chaque joint de soudure se situe dans une plage de 12 800 à 19 250 mils.3dans le cadre d’une capacité de procédé conforme à 6 sigma. Par conséquent, la hauteur minimale du support de brasage est de 15 mils et le diamètre maximal de la liaison de brasage peut atteindre 38,5 mils. Pour ce qui est des composants BGA avec un pas de 50 mils, le pontage des joints de soudure se produira rarement.

Analyse de la maîtrise statistique des procédés

Processus d’assemblage BGA efficacele contrôle entraîne moins de variations au niveau des connexions de soudure. Cependant, dans le processus d’assemblage pratique, les variations suivantes font généralement fluctuer le processus, ce qui exige une surveillance constante de celles-ci.

1. Hauteur et volume de la pâte à braser;

2. Diamètre de la connexion latérale des composants BGA ;

3. Diamètre de la connexion latérale du plot de PCB ;

4. Diamètre de liaison central des connexions ;

5. Taille de la cavité et taux d’occurrence;

6. Boules en étain.

L’épaisseur de la pâte à braser peut être contrôlée par un équipement d’inspection par rayons X, et les variations de procédé peuvent être maintenues dans certaines limites en se basant sur la forme et l’uniformité des joints de soudure.

Article rédigé par la rédactrice de PCBCart, Dora Yang, initialement publié dans le numéro de mai 2018 du magazine SMT007.

PCBCart gère l’assemblage BGA de manière professionnelle

PCBCart fournitService d’assemblage de PCBdepuis de nombreuses années, nous avons une riche expérience dans les projets d’assemblage BGA. Nous pouvons traiter un pas de BGA de 0,4 mm ou plus, et notre nombre de billes BGA est compris entre 2 et 50. Si vos besoins de peuplement de PCB impliquent l’assemblage BGA, n’hésitez pas àcontactez-nous icipour une solution pratique et économique. Ou vous pouvez cliquer sur le bouton ci-dessous pour soumettre une demande de devis de PCBA, nous vous répondrons avec un coût et une solution personnalisés pour l’assemblage de cartes de circuits imprimés dès que possible.

Demander un devis gratuit pour l’assemblage de PCB

Ressources utiles

•Brève introduction aux types de boîtiers BGA

•Une introduction à la technologie d’encapsulation BGA

•Facteurs influençant la qualité de l’assemblage BGA

•Le service de production tout-en-un de PCBCart couvre la fabrication de PCB, l’approvisionnement en composants et l’assemblage clé en main