Le circuit imprimé flex-rigide combine les propriétés des circuits imprimés flexibles et rigides, offrant une nouvelle méthode de connexion entre les dispositifs et composants électroniques. Le circuit imprimé flex-rigide convient particulièrement aux produits électroniques portables et aux appareils portés sur soi, répondant aux exigences du marché actuel grâce à son faible nombre de points de connexion et à sa capacité à améliorer les performances des produits.

En dépit de ses mérites évidents, le circuit imprimé flex-rigide doit faire face à certaines difficultés dans le processus de fabrication, notamment une grande complexité de la technologie de production, de nombreuses étapes de procédé, un long cycle de fabrication et un coût de production élevé. Par conséquent, cet article proposera un résumé sur la base duquel les problèmes saillants seront abordés en termes de conception de la source d’ingénierie et de processus de fabrication.

• Structure de circuit imprimé flex-rigide

Le circuit imprimé flex-rigide est fabriqué en liant une couche rigide externe avecPCB flexibleLes circuits appartenant à la partie rigide sont interconnectés avec ceux de la partie flexible par des vias métallisés. Chaque pièce de circuit imprimé flex-rigide contient une ou plusieurs parties de carte rigide et des parties de carte flexible. Ainsi, le circuit imprimé flex-rigide présente de multiples structures nécessitant différentes technologies de fabrication.

• Conception de procédé de PCB flex-rigide

a.En ce qui concerne le procédé de fabrication des circuits imprimés flex-rigides, une attention particulière doit être portée aux nouvelles étapes qui ne sont pas présentes dans les circuits imprimés rigides traditionnels : fabrication du circuit flexible (incluant la découpe des matériaux, la génération des motifs, le laminage du film de couverture et le poinçonnage), fenêtre de préimprégné (PP) à faible écoulement, nettoyage par plasma, micro-rugosification par plasma, pré-fraisage, découpe laser, laminage du film de blindage, laminage de la plaque de renfort.

b.Équivalente aux circuits imprimés rigides, la conception de circuits imprimés flex-rigides doit être réalisée par des professionnelsLogiciel de conception de circuits imprimésqui est sélectionné en fonction des préférences du concepteur et des exigences de la carte.

• Conception de l’implantation des circuits imprimés flex-rigides

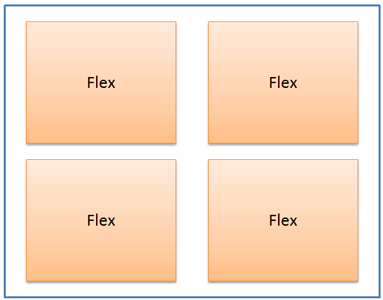

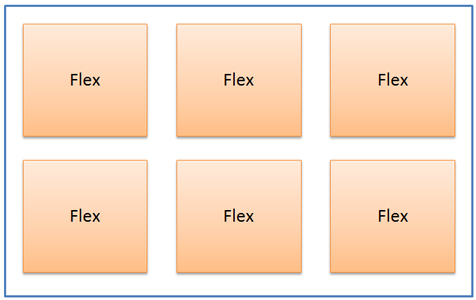

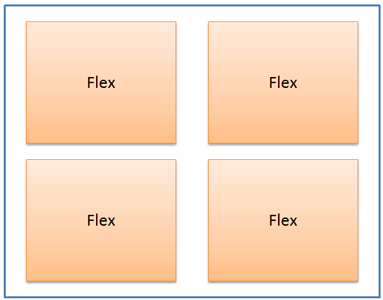

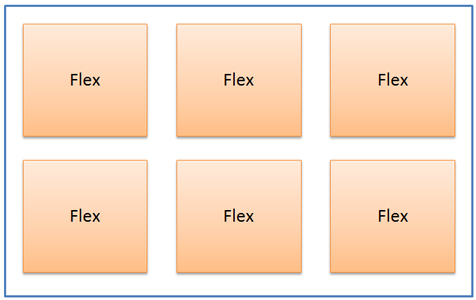

Flexiblestratifié cuivre (CCL)est généralement conçu pour proposer deux choix de largeurs : 250 mm et 500 mm. De manière générale, le PCB flexible présente une plage de dimensions allant de 250 mm × 100 mm à 250 mm × 250 mm, tandis que le PCB rigide présente une plage de dimensions allant de 18 in × 24 in à 21 in × 24 in. En ce qui concerne le PCB flex-rigide, par conséquent, la technologie de superposition de couches est requise, avec des structures principales présentées comme suit.

a.Quatre pièces de panneaux flexibles sont assemblées pour former un grand panneau dont la taille est identique à celle des panneaux rigides.

b.Six pièces de cartes flexibles sont assemblées pour former une grande carte dont la taille est la même que celle de la carte rigide.

• Préimprégné à faible écoulement

a.L’épaisseur de la PP ordinaire sans écoulement varie de 40 μm à 125 μm et l’épaisseur du noyau d’un circuit rigide ordinaire est d’au moins 3 mil, tandis que l’épaisseur d’un circuit flexible simple couche ordinaire est de 0,5 mil. La norme de compensation pour la PP à faible écoulement définit un débordement d’adhésif de 0,7 mm comme point critique. Lorsque les clients exigent un volume de débordement d’adhésif supérieur à 0,7 mm, une compensation de 5 mil doit être appliquée vers la zone flexible le long de la ligne De-Cap dans le fichier de conception du client. Lorsque les clients exigent un volume de débordement d’adhésif inférieur à 0,7 mm, cela doit être indiqué dans le NPI (introduction de nouveau produit).

b.L’alignement entre le PP à faible écoulement et le panneau central est réalisé grâce à l’utilisation d’une machine OPE pour le poinçonnage et l’alignement. Le trou OPE est poinçonné après la fabrication du panneau central et des trous correspondants sont percés aux positions correspondantes sur le PP à faible écoulement.

c.Les critères d’acceptation d’alignement sont inférieurs à 4 mil. L’ouverture de cuivre doit être visible avec une loupe à grossissement dix, et le PP ne doit pas être visible à l’intérieur de l’ouverture, ce qui signifie que le PP ne peut être qu’en tangence avec le PP. Comme décrit dans la partie précédente de cet article, un type de laminage quatre-en-un ou six-en-un est appliqué. Le circuit flexible et le circuit rigide sont fixés au moyen de rivets, de sorte que des trous de rivets doivent être percés à l’avance dans la zone correspondante du PP à faible écoulement. Le diamètre des trous et leurs positions sont équivalents à ceux des circuits rigides, c’est-à-dire que chaque pièce de circuit flexible nécessite quatre trous de rivets. Pour un circuit six-en-un, le PP nécessitera 24 trous de rivets.

• Nettoyage et rugosification au plasma

Le circuit flexible recouvert de Coverlay doit être nettoyé au plasma avant le laminage, conformément aux conditions de nettoyage n°1. Pour ce qui est de l’ensemble du circuit recouvert de Coverlay, un traitement de rugosification au plasma est ajouté avant le laminage, conformément aux conditions de nettoyage n°2. Les conditions de nettoyage n°1 et n°2 peuvent être résumées dans le tableau suivant.

|

Article

|

Condition 1

|

Condition 2

|

| RF (kW) |

2200 |

2200 |

| Temps (min) |

5 |

8 |

| Température (°F) |

180 |

180 |

| CF4 (cc/min) |

600 |

600 |

| O2 (cc/min) |

1300 |

1300 |

• Fabrication de gabarits de rivetage

Comme la carte flexible et la carte rigide doivent être rivetées avec des rivets, il est assez difficile d’effectuer le rivetage manuellement, ce qui nécessite donc un gabarit de rivetage. Le diamètre du pion de centrage sur le gabarit de rivetage est inférieur de 25 μm à celui du gabarit de rivetage. Sur la longueur de la carte, les rivets sont disposés en quatre rangées et le pion de centrage est placé sur deux rangées de rivets sur le gabarit de rivetage.

• Sélection de la technologie de vernis épargne et exigences de conception

a.En ce qui concerne les circuits imprimés flex-rigides, lorsque leur épaisseur est supérieure à 0,5 mm, un revêtement par pulvérisation peut être appliqué, et les cartes fines utilisent généralement la technologie de sérigraphie.

b.L’ouverture de la fenêtre du vernis épargne sur la carte flexible doit être située à plus de 4 mil à 8 mil du conducteur d’axe de la carte en direction de la zone rigide.

c.En ce qui concerne l’application de la technologie De-Cap sur les circuits imprimés flex-rigides, les points de blocage de lumière et l’ouverture de fenêtre de vernis épargne ne doivent pas être mis en œuvre sur la zone De-Cap. Lorsque la conception De-Cap n’est pas disponible, la sérigraphie doit être conçue pour bloquer la lumière.

• Conception de fraisage de motifs

Au cours du processus de fabrication des circuits imprimés flex-rigides, les matériaux flexibles doivent être laminés avec des matériaux rigides, et les matériaux rigides de surface seront éliminés par une méthode spéciale afin de mettre à nu la carte flexible dans des zones spécifiques. Ensuite, un traitement de finition de surface sera appliqué sur la zone où la carte flexible est exposée et le motif complet sera usiné. Il en résultera finalement un circuit imprimé flex-rigide.

• Conception de décapuchonnage

La conception de la cible d’alignement pour le décapage correspond en réalité aux trous d’alignement du masque conformes après lamination. La cible ne doit pas être sélectionnée dans la zone flexible pour le décapage. Si la conception exige l’utilisation d’une cible d’alignement flexible, le diamètre de cette image de cible doit être au maximum de 0,4 mm. En outre, chaque couche doit utiliser ses propres repères fiduciaires.

• Conception de renforcement de circuits imprimés flex-rigides

Les parties de connexion sur les circuits imprimés flex-rigides doivent être conçues de manière à se trouver sur la carte flexible. De plus, le cuivre doit être revêtu au niveau de la partie de connexion, sans cuivre exposé à l’air. Ainsi, la partie flexible et la partie rigide ne seront pas séparées.

• Conception de film de renforcement et de protection

L’objectif du renforcement de la carte est d’augmenter la rigidité des cartes flexibles.

La fabrication du film de blindage est conforme au fichier de conception du client.

La conception de circuits imprimés flex-rigides présente des structures complexes et entraîne des difficultés en matière de conception et de technologie de fabrication. En outre, les circuits imprimés flex-rigides nécessitent de nombreux types de matériaux, ce qui engendre un coût élevé. La fabrication de circuits imprimés flex-rigides fait du contrôle de la précision un point clé, ce qui conduit à des exigences élevées en termes de stabilité dimensionnelle. Ce qui a été abordé dans cet article devrait pouvoir servir de référence aux ingénieurs pour optimiser la conception de circuits imprimés flex-rigides, garantissant ainsi la fiabilité et les performances des produits électroniques.