En tant que plateforme d’intégration de composants la plus courante, les PCB multicouches relient les cartes de circuits et les composants entre eux. Avec le fait que les produits électroniques deviennent légers, fins et de petite taille, tout en offrant des performances élevées, les composants IC sont devenus fortement intégrés, ce qui conduit à une grande densité d’intégration des PCB. Par conséquent, la production de chaleur a clairement augmenté et la densité thermique des PCB ne cesse de croître, en particulier en raison de l’utilisation massive de composants IC haute fréquence tels que les types A/N ou N/A et de l’augmentation de la fréquence des circuits. Si la grande quantité de pertes thermiques ne peut pas être dissipée, la fiabilité des équipements électroniques sera fortement affectée. Selon les statistiques, parmi les facteurs conduisant à la défaillance des équipements électroniques, la température représente jusqu’à 55 %, en tant que principale cause. Avec l’augmentation de la température, le taux de défaillance des composants électroniques augmentera de façon exponentielle. Dès que la température ambiante augmente de 10 °C, le taux de défaillance de certains composants électroniques peut être multiplié par deux. Pour les produits aérospatiaux, ce type de conception de contrôle thermique ne peut même pas être négligé, car une méthode de conception inappropriée pour toutes sortes de circuits dans un environnement spécial peut éventuellement entraîner la défaillance complète de l’ensemble du système. Par conséquent, une grande attention doit être accordée àconception thermiquelors de la conception du PCB.

L’analyse doit commencer par l’analyse des causes. La cause directe de la température élevée des PCB réside dans l’existence de composants à consommation d’énergie. Chaque composant présente une consommation d’énergie à des degrés divers, ce qui provoque une variation de l’intensité thermique. Il existe deux types de phénomènes d’élévation de température : élévation locale de la température ou élévation de température sur une grande surface, et élévation de température à court terme ou à long terme. Le transfert de chaleur se fait de trois manières : conduction thermique, convection thermique et rayonnement thermique. Le rayonnement dissipe la chaleur par le mouvement d’ondes électromagnétiques à travers l’espace. Comme la dissipation par rayonnement se caractérise par une quantité de chaleur relativement faible, elle est généralement considérée comme une méthode de dissipation auxiliaire. Ce passage présentera une solution pourDissipation thermique des PCBdans le processus de fonctionnement à long terme dans un environnement à haute température, sur la base de la technologie de stockage de chaleur transitoire par conduction thermique et dissipateur thermique, en prenant comme exemple un type de PCB de servocommande.

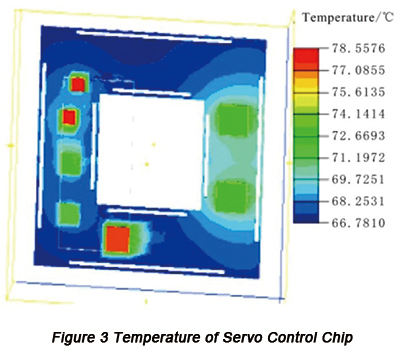

Sur ce circuit imprimé de servomoteur, il y a 2 puces d’amplificateur de puissance de 2 W, 2 puces de conversion R/D, 2 puces CPU, 1 puce EPLD et 1 puce de conversion A/D. La puissance totale de ce circuit imprimé de servomoteur est de 9 W. Le circuit imprimé de servomoteur est installé dans un environnement hermétique avec une convection d’air limitée. De plus, en raison de l’espace restreint, un système de dissipation par plaque froide ne peut pas être installé sur le circuit imprimé de servomoteur. Afin d’assurer le fonctionnement normal du circuit imprimé de servomoteur, seules la conduction thermique et la technologie de stockage transitoire de chaleur par dissipateur peuvent être utilisées pour transférer la chaleur produite par le circuit imprimé vers le corps.

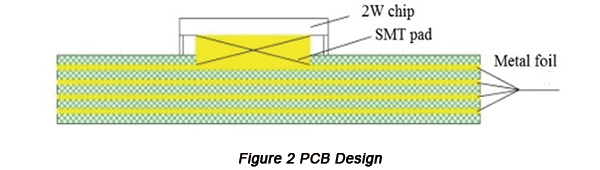

C’est une méthode courante de dissiper la chaleur parPCB à noyau métalliqueTout d’abord, une plaque métallique à excellente conductivité thermique est intégrée entre des circuits imprimés multicouches. Ensuite, la chaleur est dissipée directement à partir de la plaque métallique ou un équipement disjoint est relié à la plaque métallique pour dissiper la chaleur. La structure de fonctionnement est illustrée à la Figure 1.

Le matériau principal des PCB à noyau métallique comprend l’aluminium, le cuivre et l’acier. Ils peuvent également être utilisés comme couche de masse. La couche supérieure et la couche inférieure du PCB à noyau métallique peuvent être interconnectées par des trous métallisés, et la chaleur peut être transférée dans la couche interne et à la surface du PCB à noyau métallique. Les éléments chauffants peuvent être directement soudés sur la carte par le dessous et par les trous de conduction thermique. Par conséquent, la chaleur générée par les éléments chauffants est directement transférée au PCB à noyau métallique, qui transmet la chaleur au châssis tangent par les trous de conduction thermique et l’évacue. Les PCB dotés d’une telle structure ont une large gamme d’applications, mais ils peuvent également susciter certains problèmes. Les PCB à noyau métallique sont si épais que des déformations ont tendance à se produire en cas de dissipation thermique inégale, ce qui entraîne un contact lâche entre les puces sur les PCB et les broches. Les PCB à noyau métallique dissipent la chaleur facilement et rapidement, ce qui engendre d’énormes difficultés pour le remplacement des puces et, au cours de ce processus, l’absorption locale de chaleur par les PCB à noyau métallique provoquera une déformation importante des PCB. Il est vérifié que plus la surface d’un PCB est grande, plus il est sujet à la déformation.

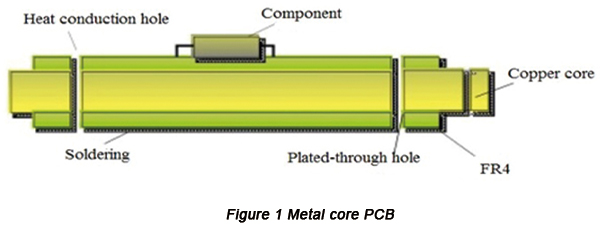

Afin de résoudre les problèmes ci-dessus, il est nécessaire de procéder à une mise à niveau de la conception vers des circuits imprimés à noyau métallique :

a. Une feuille de cuivre à 4 couches d’une épaisseur de 0,15 mm peut être insérée dans les circuits imprimés, de sorte que l’épaisseur des circuits imprimés puisse augmenter de 3 mm afin de garantir qu’ils ne se déforment pas facilement et que la fiabilité des trous métallisés soit améliorée.

b. Pour les puces avec une dissipation thermique de 2 W, un pad SMT peut être ajouté au bas des puces afin de transférer la chaleur vers la couche métallique du PCB.

c. Le dessous de la puce est capable de transférer la chaleur vers la couche interne de feuille de cuivre grâce à la feuille de cuivre de grande surface et aux trous de conduction thermique.

d. La couche isolante des deux côtés du PCB peut être fraisée pour réaliser la métallisation du bord du PCB. La dissipation thermique peut être obtenue grâce au contact entre le bord nu du PCB et la base. L’installation peut être réalisée à l’aide de 36 vis afin d’augmenter la conduction thermique entre le PCB et le corps.

Après la mise en œuvre des mesures mentionnées ci-dessus, la conception de PCB améliorée est présentée à la Figure 2.