En ce qui concerne les systèmes électroniques à haute vitesse, la réussite de la conception des circuits imprimés conduit directement à une résolution efficace des problèmes de Compatibilité Électromagnétique (CEM) dans le système, tant en théorie qu’en pratique. Afin d’atteindre la norme CEM,conception de PCB à haute vitesseest confronté à de grands défis, de sorte que les concepteurs de PCB haute vitesse doivent abandonner la philosophie et les approches de conception traditionnelles dans leur processus de conception. Ce passage analyse principalement les idées fausses et les stratégies dans le processus de conception de PCB haute vitesse du point de vue de la pratique.

Constante diélectrique du matériau de PCB haute vitesse

Jusqu’à présent, il existe principalement trois techniques de conception en matière de conception de PCB haute vitesse : la technique de conception de schémas de PCB axée sur le bruit et le retard, la technique de contrôle de l’impédance et du temps de retard de propagation, et la technique d’évaluation utilisant l’impédance du PCB comme paramètre, parmi lesquelles les deux dernières constituent le cœur deFabrication de circuits imprimés. Il existe également de nombreuses techniques concernant les transmissions sur circuits imprimés haute vitesse, et les structures de base couramment utilisées sont la microbande et la ligne en bande. En ce qui concerne les lignes de transmission de circuits imprimés haute vitesse, Z0c’est le paramètre d’impédance et tpdle temps de retard de propagation est la variable la plus importante. En réalité, si la structure de la microbande est différente de celle de la ligne en bande (stripline), la formule de calcul sera également différente. Cependant, dans tous les cas, l’impédance dépend toujours de la structure géométrique de la ligne de transmission. Dans la plupart des situations, la constante diélectrique d’une partie du matériau de PCB est influencée par la fréquence, le taux d’absorption d’eau de la surface, la température et les caractéristiques électriques. Pour les PCB à deux couches ou multicouches, leur constante diélectrique est influencée par la proportion de résine et de silicium dans le matériau du PCB.

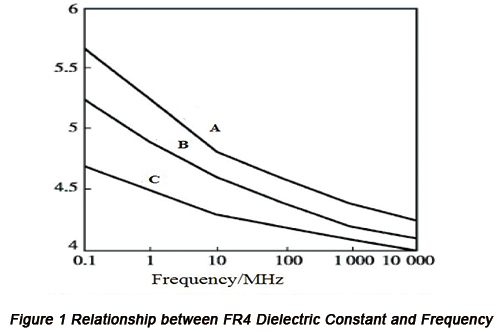

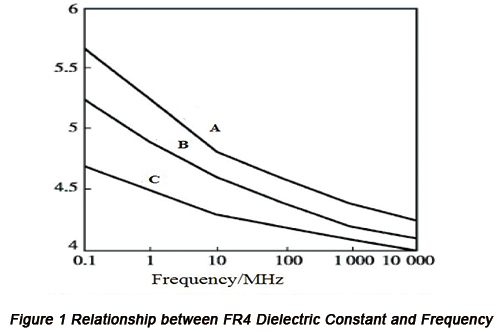

De nos jours, le plus couramment utiliséMatériau de PCBest le FR4. Habituellement, les fournisseurs de matériaux de PCB indiquent les valeurs de constante diélectrique sur la base desquelles les techniciens de projet utiliseront le matériau. Dans les applications pratiques, les valeurs des paramètres sont généralement obtenues dans des conditions de 1 MHz, tandis que dans les situations à haute vitesse, la constante diélectrique présente des variations évidentes, comme le montre la Figure 1.

Les trois courbes de la Figure 1 correspondent à différentes proportions de silicium et de résine. Parmi les trois courbes, la courbe A est la plus élevée, B est intermédiaire et C la plus basse. Si les opérateurs ne remarquent pas cette différence, un écart important peut apparaître entre les calculs ou les résultats de simulation et les situations réelles concernant l’impédance et le temps de retard de propagation, ce qui affectera la conception de l’intégrité du signal dans les systèmes à haute vitesse.

Problème d’angle à 90°

Dans la plupart des documents, il est recommandé d’éviter les angles de 90° dans le routage des PCB, car ils peuvent entraîner une discontinuité d’impédance etInterférences électromagnétiquesrayonnement (EMI). Du point de vue théorique, la variation de largeur d’un angle de 90° est relativement importante, ce qui entraîne une forte impédance et une discontinuité d’impédance marquée. Du point de vue pratique, la puissance électromagnétique a tendance à se concentrer au niveau de l’angle du routage, et plus l’angle est aigu, plus la puissance concentrée est élevée. Sur la base de l’analyse ci-dessus, le rayonnement EMI devient le plus prononcé à l’angle de 90°.

Mais certains chercheurs constatent que l’influence d’un angle de 90° sur l’impédance est inférieure à 10 %. Pour une largeur de routage de 6 mil, si cela devient une longueur clé, alors elle se situera dans la gamme des térahertz. Ainsi, on peut estimer qu’un angle de 90° entraînera certainement une discontinuité d’impédance dans les situations pratiques.

Par conséquent, dans la pratiqueRoutage de PCBau moins dans la plage des GHz, il n’est pas nécessaire d’éviter les angles de 90° à tout prix.

Principes des 20 H

Depuis l’apparition des principes 20-H par KNG, ceux-ci ont été acceptés comme le principal principe pour la conception de PCB à haute vitesse. Certains chercheurs indiquent même que ce principe est capable de contribuer à réduire d’environ 70 % la densité électromagnétique ambiante sur les couches de PCB concernées. En outre, il joue également un rôle efficace dans la réduction du rayonnement EMI vers l’extérieur. Cependant, de nombreuses expériences ne confirment pas les attentes des chercheurs.

Certaines expériences indiquent que, pour les circuits imprimés à deux couches, le principe des 20 H entraîne une radiation plus importante, tandis que pour les circuits imprimés multicouches, l’utilisation du principe des 20 H dans la couche médiane interne n’apporte pas d’amélioration évidente.

Paramètres de capacité de filtrage

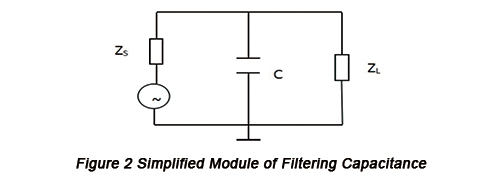

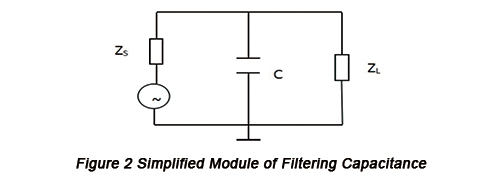

La capacité de filtrage est une mesure éprouvée, efficace et économique utilisée pour résoudre les problèmes de CEM dans les systèmes électroniques. Cependant, les systèmes électroniques à haute vitesse imposent de nouvelles exigences aux performances et à la conception applicable de la capacité de filtrage. Le module simplifié de la capacité de filtrage est présenté à la Figure 2.

Il doit répondre à l’exigence suivante : ZC< ZS// ZL(ZC=1/2πfC). Une idée reçue courante indique que tant que ZCest inférieur à ZL, l'objectif de la capacité de filtrage peut être atteint. En fait, les paramètres de la capacité de filtrage ne peuvent pas être déterminés à moins que les valeurs de ZSet ZLsont décidés.

Cependant, dans les circuits à haute vitesse, ni ZSni ZLest une résistance pure, nécessitant des valeurs complexes. Pendant ce temps, ZCdans les circuits à haute vitesse, il ne s’agit pas d’une capacité pure et il faut prendre en compte à la fois la résistance série équivalente et l’inductance série équivalente. Toutes ces caractéristiques constituent des difficultés dans l’application des capacités de filtrage dans les systèmes électroniques à haute vitesse. Dès que les concepteurs négligent ces aspects, des écarts évidents apparaissent entre les calculs ou les résultats de simulation et la pratique.

Emballage en silicium

Les concepteurs de PCB ont tendance à accorder la plus grande attention à la disposition des PCB et aux interconnexions entre les composants sur les PCB, et à ignorer l’importance deemballage des composantsEn fait, cela peut éventuellement produire des conséquences graves pour la conception de circuits imprimés à haute vitesse. Le boîtier en silicium influence les performances du silicium à travers l’inductance parasite, la résistance parasite et la capacité parasite qui passent par les lignes de connexion et les broches. Ces paramètres vont générer du bruit, un délai de communication, une vitesse de front et une réponse en fréquence. Les paramètres parasites de différents boîtiers peuvent différer considérablement. Pour des puces en silicium ayant le même circuit mais des boîtiers différents, leurs performances présentent des caractéristiques différentes.

En réalité, pour les systèmes électroniques à haute vitesse, la conception du silicium, la conception du boîtier et la conception au niveau carte ne sont jamais indépendantes les unes des autres. Pour le flux de conception au niveau du silicium, un boîtier approprié doit être choisi en fonction du PCB. L’implantation globale de la conception du silicium est influencée à la fois par les techniques et par les éléments au niveau carte. Pour le boîtier du silicium, sa compatibilité avec le PCB est un élément qui doit être pris en compte. Plus important encore, un boîtier adapté est d’une grande aide pour l’intégrité au niveau carte ainsi que pour les problèmes de CEM/EMI. Par conséquent, le boîtage du silicium ne doit jamais être ignoré ni sous-estimé.

Interférences de rayonnement par courant en mode commun

Dans les conducteurs de transmission de signaux d’un PCB, il existe un courant en mode différentiel transmettant des signaux utiles et un courant en mode commun dépourvu d’informations utiles, qui génèrent tous deux un rayonnement EMI.

En raison de son courant relativement élevé, le courant en mode différentiel a été mis en avant par les concepteurs de circuits, avec la formation de théories et de techniques permettant de contrôler le rayonnement EMI dû au courant en mode différentiel. Par conséquent, certains outils EDA disposent de fonctions de simulation et de prédiction du rayonnement EMI du courant en mode différentiel. Cependant, comparé au courant en mode différentiel, le courant en mode commun est beaucoup plus faible, ce qui conduit facilement les concepteurs à négliger le rayonnement EMI dû au courant en mode commun.

Néanmoins, selon des recherches récentes, bien que le courant en mode commun soit beaucoup plus faible que le courant en mode différentiel, les interférences de rayonnement EMI générées par le premier sont bien plus importantes que celles générées par le second. Jusqu’à présent, le rayonnement EMI dû au courant en mode commun est devenu l’une des principales sources d’interférences de rayonnement sur les cartes de circuits avancées à haute vitesse. Pire encore, les raisons de la génération du rayonnement EMI de courant en mode commun sont complexes et ni la simulation ni la prédiction ne peuvent être réalisées. En outre, la recherche sur le contrôle du rayonnement EMI de courant en mode commun est encore en cours.

Par conséquent, lors de la conception de circuits imprimés à haute vitesse, il est peu fiable de simuler et de prédire le rayonnement EMI en se basant uniquement sur le rayonnement EMI dû au courant en mode différentiel.