À l’ère de la 5G, des communications micro-ondes et des systèmes numériques à haute vitesse, les performances des circuits imprimés (PCB) sont fondamentalement déterminées par le choix du substrat. Pour les applications à haute vitesse — où les fréquences de fonctionnement dépassent 1 GHz et les débits de données dépassent 10 Gbps — deux propriétés électromagnétiques s’imposent comme des critères de décision incontournables : la constante diélectrique (Dk) et le facteur de dissipation (Df). Ces paramètres régissent directement la vitesse de propagation du signal, les pertes d’énergie et la stabilité de l’impédance, ce qui en fait la base d’une sélection de substrat efficace. Chez PCBCart, nous combinons des décennies defabrication de circuits imprimés à grande vitesseune expertise avec une validation rigoureuse des matériaux pour guider les ingénieurs dans l’adéquation des substrats à leurs exigences spécifiques en Dk/Df. Cet article présente une approche systématique de sélection des substrats de circuits imprimés haute vitesse en utilisant Dk et Df comme critères principaux.

Comprendre Dk et Df : le cœur des performances à haute vitesse

Pour choisir le bon substrat, il est essentiel de comprendre d’abord comment le Dk et le Df influencent le comportement du PCB dans des scénarios à haute vitesse, où même de légères variations de matériau peuvent entraîner une dégradation catastrophique du signal.

Constante diélectrique (Dk) : vitesse, impédance et miniaturisation

La constante diélectrique (Dk) mesure la capacité d’un matériau à stocker de l’énergie électrique dans un champ électrique. Son impact sur les circuits imprimés haute vitesse est triple :

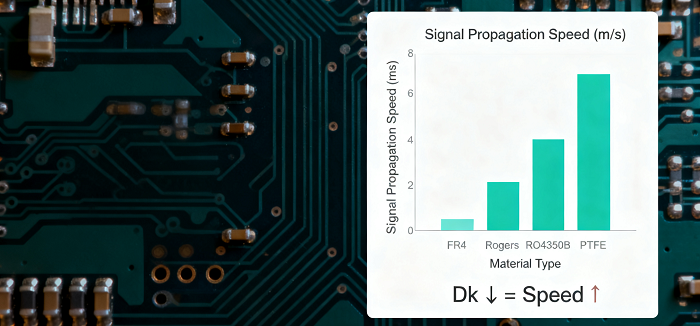

Vitesse de propagation du signal: Des valeurs de Dk plus faibles permettent un déplacement plus rapide du signal. Un matériau avec un Dk de 2,1 (par exemple, le PTFE) permet aux signaux de se propager presque deux fois plus vite que la normeFR4(Dk = 4,3–4,7), une différence qui est cruciale pour les applications sensibles au temps, comme les stations de base 5G ou les liaisons dorsales de centres de données à plus de 25 Gbit/s.

Contrôle d’impédance: Les conceptions à haute vitesse reposent surimpédance contrôlée(typiquement 50 Ω pour la RF, 100 Ω pour les paires différentielles). La Dk détermine directement la largeur de piste nécessaire pour atteindre l’impédance cible : une Dk plus élevée nécessite des pistes plus étroites, ce qui permet la miniaturisation de composants RF tels que les antennes ou les résonateurs.

Stabilité: Pour les fréquences supérieures à 5 GHz, la stabilité de la Dk sur les plages de température et de fréquence est essentielle. Les matériaux présentant des valeurs de Dk irrégulières provoquent des fluctuations d’impédance, entraînant des réflexions de signal et des erreurs de données. PCBCart privilégie les substrats dont les tolérances de Dk sont strictement contrôlées (conformément aux normes IPC-TM-650) afin d’éliminer toute variabilité de performance.

Facteur de dissipation (Df) : minimiser la perte de signal

Df (ou tangente de perte) quantifie la quantité d’énergie du signal convertie en chaleur lorsqu’il traverse le substrat. Dans les contextes à haute vitesse :

Un faible facteur de dissipation est indispensable pour les lignes de transmission longues oufréquences supérieures à 5 GHzUn Df de 0,001 (par exemple, Rogers RO3003) entraîne une perte négligeable sur une piste de 10 pouces à 10 GHz, tandis que le FR4 standard (Df = 0,02) dégrade les signaux au-delà de toute utilisabilité dans de tels scénarios.

Le facteur de dissipation influe directement sur la perte d’insertion, c’est-à-dire la réduction de l’amplitude du signal sur la distance. Pour des applications critiques comme les communications par satellite ou le radar automobile, minimiser la perte d’insertion est essentiel pour garantir une transmission de signal fiable sur l’ensemble du circuit imprimé.

Les finitions de surface et la qualité du cuivre laminé complètent le Df : un cuivre très peu profilé (VLP) plus lisse et des revêtements à faibles pertes (OSP, argent immersion) réduisent les pertes des conducteurs, améliorant les performances des substrats à faible Df.

Étape 1 : Aligner Dk/Df avec les exigences de fréquence et de signal

La première règle de sélection du substrat consiste à faire correspondre les profils de Dk/Df à la plage de fréquences de votre application et aux exigences du signal. À mesure que la fréquence augmente, la sensibilité à la stabilité du Dk et à l’ampleur du Df s’intensifie, rendant un choix ciblé incontournable.

| Plage de fréquences | Plage de Dk recommandée | Plage de Df recommandée | Types de substrats idéaux | Exemples d'application de PCBCart |

|---|---|---|---|---|

| < 1 GHz (haute fréquence à basse vitesse) | 3,5 – 4,7 | 0,008 – 0,02 | FR4 amélioré (par ex. Isola 370HR, Ventec VT-47) | Électronique grand public, dispositifs IoT de base |

| 1 – 5 GHz (milieu de gamme à haute vitesse) | 2,8 – 3,6 | 0,002 – 0,008 | Stratifiés hydrocarbonés-céramiques (par ex. Rogers RO4350B), Panasonic Megtron 6 | Infrastructure 4G/LTE, capteurs industriels |

| > 5 GHz (ultra-haute vitesse/micro-ondes) | 2,1 – 3,0 | < 0,003 | Stratifiés à base de PTFE (par ex. Rogers RO3003, Taconic TLY-5) | Systèmes 5G à ondes millimétriques, communications par satellite, radar automobile |

Par exemple, une station de base 5G fonctionnant à 28 GHz nécessite un substrat avec Dk < 3,0 et Df < 0,002 afin de réduire les pertes de signal sur de longues pistes — PCBCart recommande généralement des substrats à base de PTFE pour ce type de cas d’utilisation, car ils offrent la stabilité ultra-faible en Dk/Df requise pour les performances en ondes millimétriques. À l’inverse, un PCB de centre de données à 25 Gbps (fonctionnant à 3 GHz) peut équilibrer performances et coûts avec un stratifié hydrocarboné-céramique comme le Rogers RO4350B (Dk = 3,55, Df = 0,0021).

Étape 2 : Équilibrer Dk/Df avec la stabilité thermique et mécanique

Les circuits à haute vitesse génèrent une chaleur importante — en particulier à des fréquences supérieures à 10 GHz — de sorte que les propriétés thermiques et mécaniques doivent compléter le Dk/Df pour garantir une fiabilité à long terme. Un substrat présentant des propriétés électriques idéales mais une faible résistance thermique échouera dans des environnements difficiles comme les applications aérospatiales ou automobiles.

Stabilité thermique

Température de transition vitreuse (Tg): Les substrats doivent résister à la chaleur de brasage et de fonctionnement. Les conceptions sans plomb (conformes RoHS) exigent un Tg ≥ 170 °C, tandis que les applications à haute fiabilité requièrent un Tg ≥ 200 °C (par exemple, la série Rogers RO4000, Tg = 280 °C).

Conductivité thermique (k): Une conductivité thermique plus élevée (≥ 0,6 W/m·K) dissipe la chaleur et empêche la dérive du Dk/Df. PCBCart privilégie des substrats comme l’Isola MT40 (k = 0,61 W/m·K) pour les conceptions haute puissance et haute vitesse.

Coefficient de dilatation thermique (CDT): Un décalage du CTE entre le substrat et le cuivre provoque un gauchissement ou un décollement des pistes. Des matériaux avec un CTE selon l’axe Z faible (≤ 50 ppm/°C) — comme le Rogers RO3006 (24 ppm/°C) — garantissent une stabilité mécanique lors des cycles thermiques.

Durabilité mécanique

Pour les circuits imprimés rigides, le module de traction et la résistance à la flexion garantissent l’intégrité structurelle pendant la fabrication et le fonctionnement.

Pour les circuits imprimés haute vitesse flexibles ou rigides-flex, les substrats en polyimide (par exemple, Ventec VT-901, Df = 0,012) offrent un équilibre entre faibles pertes et flexibilité, idéal pour les appareils compacts tels que les dispositifs portables ou les composants aérospatiaux.

La stabilité dimensionnelle (≤ 0,5 mm/m) et la résistance au pelage (≥ 1,1 N/mm) garantissent que les substrats conservent leurs performances sous contrainte physique, un complément essentiel à la stabilité Dk/Df.

Chez PCBCart, nous validons les substrats selon un ensemble complet de propriétés — électriques, thermiques et mécaniques — afin de garantir qu’ils fonctionnent de manière fiable dans votre environnement de fonctionnement spécifique.

Étape 3 : Gérer les compromis entre fabricabilité et coût

Les substrats avec un Dk/Df ultra faible (par exemple, le PTFE) s’accompagnent souvent de coûts plus élevés et d’exigences de fabrication spécialisées. Trouver un équilibre entre performance et praticité est essentiel, et l’équipe d’ingénierie de PCBCart aide à optimiser ce compromis.

Substrats standard vs. avancés

FR4 amélioré: Un choix économique pour les fréquences < 3 GHz. Des matériaux comme l’Isola 370HR (Dk = 4,17, Df = 0,0161) offrent une meilleure stabilité de Dk que le FR4 standard, ce qui les rend adaptés aux conceptions numériques de vitesse moyenne lorsque le budget est contraint.

Stratifiés hydrocarbonés-céramiques: Le point idéal pour la plupart des applications à haute vitesse (1–10 GHz). Des matériaux comme le Rogers RO4350B (Dk = 3,55, Df = 0,0021) et l’Isola MT77 (Dk = 3,0, Df = 0,0017) combinent une faible Dk/Df avec une grande facilité de fabrication, ce qui réduit les délais et les coûts par rapport au PTFE.

Substrats à base de PTFE: La référence absolue pour les fréquences > 10 GHz ou les applications critiques (par ex. les communications par satellite). Le PTFE (Dk = 2,1, Df = 0,0003) offre des performances électriques inégalées mais nécessite des procédés spécialisés (gravure plasma, perçage contrôlé) — des capacités que les installations de PCBCart sont entièrement équipées de prendre en charge.

Approche d’optimisation des coûts de PCBCart

Nous collaborons avec des ingénieurs pour identifier des valeurs de Dk/Df « suffisantes en termes de performance », en évitant le surdimensionnement avec des substrats ultra haut de gamme lorsque des FR4 améliorés ou des stratifiés hydrocarbonés-céramiques répondent aux exigences. Par exemple, un PCB à 10 Gbps fonctionnant à 4 GHz peut atteindre des performances optimales avec le Panasonic Megtron 6 (Dk = 3,4, Df = 0,004) pour une fraction du coût du PTFE.

Étape 4 : Validation collaborative par des experts

PCBCart propose des services de sélection de substrat basés sur le Dk et le Df afin de garantir la réussite du projet :

Les conceptions à haute vitesse exigent souvent des solutions personnalisées. Les ingénieurs RF et PCB haute vitesse de PCBCart collaborent étroitement avec vous pour :

Analyser les bilans de pertes de signal et définir des seuils précis de Dk/Df.

Tester des substrats prototypes pour valider les performances en conditions réelles (par exemple, perte d’insertion, stabilité de l’impédance).

Assurer la compatibilité avec les procédés de fabrication (par exemple, soudure, placage) afin d’éviter les problèmes de rendement.

Respecter des normes IPC strictes (IPC-4101 pour les substrats à base d’époxy, IPC-4103 pour le PTFE) afin de garantir que les valeurs de Dk/Df correspondent aux spécifications publiées.

Conclusion : Faites équipe avec PCBCart pour réussir vos substrats axés sur Dk/Df

La sélection de substrats de circuits imprimés haute vitesse en fonction du Dk et du Df est un mélange de précision technique, de connaissance des applications et de pragmatisme. En alignant le Dk/Df sur les exigences de fréquence, en équilibrant les propriétés thermiques et mécaniques, et en optimisant les coûts ainsi que la fabricabilité, vous pouvez libérer des performances maximales pour vos conceptions haute vitesse. Chez PCBCart, nous simplifions ce processus grâce à une expertise approfondie des matériaux, des outils de sélection avancés et un support de fabrication de bout en bout.

Que vous conceviez une antenne 5G, un fond de panier haute vitesse ou un système radar micro-ondes, PCBCart vous aide à choisir le bon substrat pour maximiser l’intégrité du signal et minimiser les risques. Prêt à éliminer les approximations dans le choix du substrat ? Contactez PCBCart dès aujourd’hui pour accéder à notre base de données de substrats Dk/Df, consulter notre équipe d’ingénieurs ou demander un devis personnalisé. Avec PCBCart, vous ne faites pas que sélectionner un substrat : vous vous associez à une équipe engagée dans la réussite de votre conception.

Ressources utiles

•Directives pour la conception de circuits imprimés RF et micro-ondes

•Matériaux haute fréquence : Rogers vs FR-4

•Matériaux pour circuits imprimés

•Résolution des problèmes d’intégrité du signal dans les circuits imprimés HDI