Sur la base de la documentation actuelle et du processus de développement des PCB (circuits imprimés), l’historique du développement de la technologie de fabrication des PCB peut être classé en trois phases :

Phase#1 : Depuis le début de 20thsiècle jusqu’en 1950. Cette période peut être considérée comme une phase initiale deFabrication de circuits imprimésc’est-à-dire, à un stade antérieur à l’industrialisation des PCB, lorsque l’industrie des PCB n’était pas encore formée.

Phase#2 : De 1950 à 1990C’est une phase de croissance, c’est-à-dire une phase précoce de l’industrialisation des PCB, lorsque les PCB sont devenus une industrie.

Phase#3 : De 1990 à aujourd’hui. Cette période peut être considérée comme une phase de développement, c’est-à-dire la phase intermédiaire de l’industrialisation des PCB.

Étape initiale de la fabrication de circuits imprimés

La phase initiale de la fabrication de circuits imprimés a connu les technologies suivantes :

a.En 1925, Charles Ducas, un Américain, a indiqué que des rainures peuvent être générées sur un support rempli de pâte conductrice, puis que l’électrodéposition est effectuée avec les conducteurs ainsi formés.

b.En 1936, Paul Ai Sile, un Autrichien, testa une technologie de membrane en feuille dans une radio. En 1943, il déposa le brevet pour l’obtention de fils par gravure du métal inutile.

c.En 1936, Miyamoto Kinosuke, du Japon, a déposé le brevet de la méthode de câblage par soufflage de la loi de re co nn métabolique.

d.En 1938, la fibre de verre a commencé à être fabriquée ;

e.En 1941, les États-Unis ont commencé à utiliser la technologie PCB dans des applications militaires ;

f.En 1947, la résine époxy a été introduite dans l’industrie des PCB en tant quematériau de substrat;

g.En 1947, le Signal Corps aux États-Unis a réussi à résoudre le problème d’adhérence entre la feuille de cuivre de grande surface et le matériau isolant ;

h.En 1947, le NBS (National Bureau of Standards) aux États-Unis a mené des recherches sur les bobines, les condensateurs et les résistances ;

i.En 1950, une entreprise japonaise a essayé de déposer une couche d’argent sur un substrat en verre comme conducteur et d’utiliser une feuille de cuivre comme conducteur sur un substrat en papier de résine phénolique ;

j.Depuis l’année 1950, la technologie de fabrication des circuits imprimés a commencé à être largement acceptée, lorsque la gravure a joué un rôle de premier plan ;

En ce qui concerne les trois principaux représentants de la phase initiale de la fabrication des circuits imprimés, les méthodes appliquées par Charles Ducas et Miyamoto Knosuke relèvent du procédé additif, tandis que la méthode de Paul Ai Sile relève du procédé soustractif. Comme le procédé soustractif a été le premier à être industrialisé dans la fabrication des circuits imprimés et qu’il est devenu le plus largement répandu, Paul Ai Sile est considéré comme le « père du circuit imprimé ».

Étape de croissance de la fabrication de PCB

Cette période comprend les technologies standard suivantes pour la fabrication de circuits imprimés :

a.En 1951, le matériau polyimide est apparu ;

b.En 1953, la société Motorola des États-Unis a produit des circuits imprimés double face avec des trous métallisés (PTH) ; vers 1955, la société Toshiba du Japon a introduit un type de technologie utilisant de l’oxyde de cuivre généré à la surface du feuillard de cuivre etstratifié cuivre (CCL)sont arrivées. Ces deux technologies ont ensuite été utilisées pour contribuer à la fabrication de circuits imprimés multicouches, de sorte qu’elles jouent un rôle dans l’avènement des circuits imprimés multicouches capables d’améliorer la vitesse de routage. Depuis lors, les circuits imprimés multicouches ont été largement utilisés.

c.En 1954, General Electric des États-Unis a tiré parti de la technologie de fabrication de couches de protection pour conducteurs métalliques, le métal terne jouant un rôle dans la résistance à la corrosion ;

d.En 1960, V. Dahlgreen a inventé le dessin d’images de circuits en reliant une feuille métallique à un film thermoplastique, ce qui a marqué le début deCircuits imprimés flexibles;

e.En 1960, certaines entreprises japonaises ont commencé à fabriquer des circuits imprimés multicouches en utilisant de la résine époxy renforcée de fibre de verre comme matériau de substrat ;

f.En 1963, Hazeltine Research Inc des États-Unis a déposé le brevet pour l’utilisation du PTH afin de produire des circuits imprimés multicouches ;

g.En 1964, Western Electric, une entreprise américaine, a développé des circuits imprimés à noyau métallique dotés d’une grande capacité de dissipation thermique ;

h.En 1965, certaines entreprises japonaises ont créé des circuits imprimés FR4 et FR5 en utilisant de la fibre de verre à résine époxy comme matériau de substrat ;

i.En 1967, Robert J. Ryan de la société RCA a déposé le brevet du PCB BUM (build up multi-layer), qui a été présenté pour la première fois par l’industrie ;

j.En 1968, la société DuPont des États-Unis a inventé le film sec photopolymère ;

k.En 1969, la société Sanyo du Japon a développé un CCL à substrat métallique isolé ;

l.En 1969, la société Philips des Pays-Bas a développé des circuits imprimés flexibles utilisant le polyimide comme matériau de substrat ;

m.En 1977, la société Mitsubishi Gas Chemical du Japon a développé la résine BT ;

n.En 1979, la société Pactel a inventé la technologie Pactel Law BUM ;

o.En 1982, Glen E. Leinbach de la société HP aux États-Unis a développé un substrat multicouche avec des microvias dont l’ouverture est de 0,125 mm ;

p.En 1984, NTT a créé un PCB à base céramique, un polyimide de cuivre agissant comme support, portant un circuit à membrane. Sa couche isolante est une résine photosensible et les vias sont générés par exposition de la résine photosensible et imagerie ;

q.En 1988, Siemens a développé le substrat de microcâblage BUM pour circuits imprimés multicouches avec plus de 10 couches, applicable aux ordinateurs de grande taille, et les vias borgnes ont été créés au moyen d’un laser excimère.

Étape de développement de la fabrication de circuits imprimés

• Technologie typique

Au cours de cette étape, les technologies de pointe concernant la fabrication de circuits imprimés comprennent les éléments suivants.

a.En 1990, la société IBM (Yasu) du Japon a développé le circuit imprimé SLC (surface laminar circuit) sur lequel une puce retournée, qui est un semi-conducteur, peut être connectée ;

b.En 1993, Paul T. Lin de Motorola a déposé un brevet pour un type de boîtier BGA (ball grid array), marquant le début des boîtiers à substrat organique ;

c.En 1995, la société Panasonic a développé la structure ALIVH (Any Layer Interstitial Via Hole) pour la technologie de fabrication de circuits imprimés BUM ;

d.En 1996, Toshiba a développé la technologie B2it (Buried Bump Interconnection Technology) ;

e.La société North du Japon a développé la technologie NMBI (Neo-Manhattan Bump Interconnection) et Tessera des États-Unis y a apporté certaines améliorations ;

f.Ibiden a développé la technologie FVSS (Free Via Stacked up Structure), qui était à l’origine appelée SSP (Single Step Process) ;

• Circuits imprimés HDI

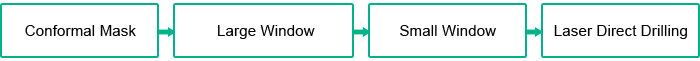

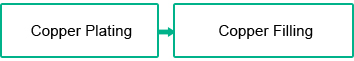

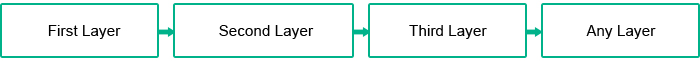

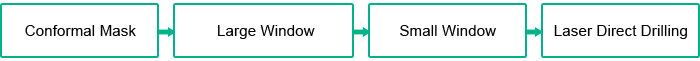

En ce qui concerne les produits HDI basés sur la technologie de perçage laser et de placage électrolytique du cuivre, la technologie HDI a connu, au cours des 20 dernières années, les évolutions suivantes :

À l’heure actuelle, le produit typique (any layer) des circuits imprimés HDI est largement utilisé dans les téléphones portables. Prenons l’exemple du téléphone Samsung S8 : sa carte mère est conçue comme un circuit imprimé HDI any layer à 12 couches, avec un pas de BGA de 350 mm et une épaisseur de carte de 650 mm. Récemment, les nouvelles technologies concernant les circuits imprimés HDI incluent les circuits ultra-minces, les cavités, etc.

• Produits de substrat

À l’heure actuelle, les produits typiques où le substrat est appliqué comprennent les téléphones portables, les processeurs centraux d’ordinateur, etc. Récemment, l’industrie a vu apparaître de nombreuses nouvelles technologies en matière de substrat. En raison des spécificités des produits de substrat, de nombreuses technologies sont directement développées par les entreprises d’assemblage ou les fabricants de puces. Parmi les technologies typiques, on peut citer :

a. BBUL. En octobre 2001, Steven N. Towle d’Intel a proposé le BBUL (bumpless build-up layer packaging) et l’interconnexion entre la puce et la carte est réalisée grâce à l’intégration de la puce dans la carte.

b. EPS/EAD. Le EPS (substrat passif intégré) a commencé à être produit en volume en 2011. Le EAD (dispositif actif intégré) est rarement produit en masse.

c. PEC. AT&S a développé la technologie ECP (embedded component packaging), sur la base de laquelle des composants passifs et actifs peuvent être intégrés.

d. SESUB. TDK a développé la technologie SESUB (semiconductor embedded in SUBstrate).

e. MCeP. Shinko Electric a développé la technologie MCeP (molded core embedded package), capable d’intégrer des composants actifs et passifs.

f. Sans noyauLa technologie sans noyau est classée en deux types : sans noyau et ETS (substrat de trace intégré). La première est généralement appliquée aux boîtiers flip‑chip de niveau moyen ou bas, qui sont devenus répandus depuis 2013.

g. Sans rembourrageLa technologie sans pastilles vise à améliorer la densité de routage et la flexibilité de conception.

h. BSPLe BSP, abréviation de blue stencil printing, a été développé pour améliorer le taux de rendement et l’efficacité des micro-boules à pas fin en remplaçant le masque métallique.

i. Par courrier postal. Via post est développé par ACCESS. Il s’agit d’une technologie de génération de vias sans utilisation de perçage laser ni de remplissage de trous métallisés.

j. SMIMIS, abréviation de molded interconnect substrate/system, a été développé pour la première fois par APSi. Il s’agit d’un type de technologie utilisant la résine époxy comme substrat.

PCBCart applique une technologie de pointe pour fabriquer des circuits imprimés

Depuis 2005, PCBCart fabrique des circuits imprimés pour des entreprises et des ingénieurs du monde entier. Nous améliorons constamment nos technologies de fabrication de PCB afin de répondre au développement de l’industrie électronique. Vous pouvez consulter nos capacités de fabrication de circuits imprimés ou cliquer sur le bouton ci-dessous pour obtenir un devis PCB en ligne.

Obtenez un devis instantané pour la fabrication de PCB

Ressources utiles

•Service de fabrication de circuits imprimés complets PCBCart

•PCBCart propose également un service d’assemblage de PCB sur mesure

•Comment évaluer les fabricants de PCB et choisir le plus compétitif ?

•Processus de fabrication des PCB - Guide étape par étape