Avec la prospérité et la large application des ordinateurs portables, il est devenu primordial d’améliorer la qualité des produits et l’efficacité de la fabrication, et les techniques clés ainsi que le contrôle de la qualité des produits dans le processus de production des ordinateurs portables ont attiré la plus grande attention. Sur la base de l’analyse des techniques clés en termes de conception de PCB, miniaturisationassemblage de composantstechnique, conception de ligne de productionNettoyage de PCB, cet article étudie comment accroître l’efficacité de l’assemblage automatique par machine et le taux de rendement des produits. Grâce à l’ajustement de la conception des produits et des techniques clés ainsi qu’à un contrôle qualité efficace, les équipements automatiques sont capables de répondre aux exigences des caractéristiques d’assemblage des ordinateurs portables, afin de fournir une assurance qualité efficace pour l’application des dispositifs automatiques dans l’industrie des ordinateurs portables.

Conception de PCB

• Sélection des composants

La plupart des ordinateurs portables sur le marché actuel sont si ultrafins que leur PCB doit être recouvert de microcomposants, ce qui impose alors des exigences plus élevées en matière d’assemblage. Par conséquent, il est important desélectionner un boîtier de composant appropriéLors de la conception du circuit imprimé, en fonction des exigences en termes de technique, d’équipement et de conception globale, la forme et la structure de boîtier SMT sont choisies pour les composants dont les performances électriques et les fonctions ont été déterminées, ce qui joue un rôle décisif dans la densité de conception du circuit, la fabricabilité et la testabilité. Chaque type de composant possède de nombreux boîtiers, chacun pouvant être une option pour les ingénieurs ; il est donc préférable de connaître les spécifications des composants et la précision des composants disponibles sur le marché avant de prendre une décision.

• Sélection du matériau de PCB

Dans la fabrication d’assemblages de circuits imprimés pour ordinateurs portables, on sélectionne généralement un circuit imprimé en FR4 de niveau A1 avec revêtement en cuivre, présentant des avantages tels que des propriétés mécaniques relativement élevées, une excellente stabilité thermique et résistance à l’humidité, ainsi qu’une excellente usinabilité. Les propriétés du FR4 de niveau A1 sont présentées dans le tableau ci-dessous.

|

Article

|

Paramètre

|

| Résistance à l’impact horizontal |

≥230 kJ/m |

| Résistance d’isolement après trempage |

≥5x108Ω |

| Résistance électrique verticale |

≥14,2 MV/m |

| Tension de claquage horizontale |

≥40 kV |

| Constante diélectrique relative |

≤5,5 |

| Facteur de dissipation diélectrique |

≤0,4 |

| Hygroscopicité |

≤19 mg |

| Combustibilité |

FV0 |

| Densité |

1,70-1,09 g/cm3

|

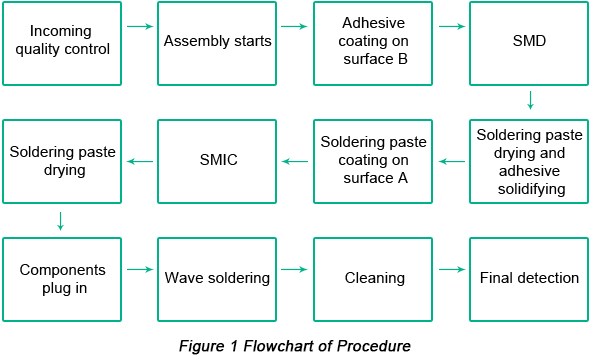

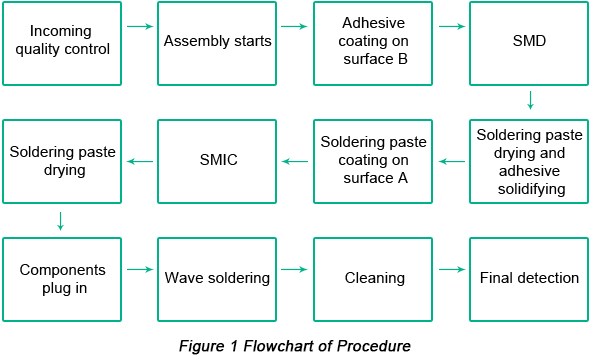

Technique d’assemblage de microcomposants

La miniaturisation constante des composants entraîne des exigences de plus en plus élevées en matière de techniques d’assemblage des composants. Avant l’assemblage, la forme d’assemblage doit d’abord être déterminée en fonction de l’implantation des composants sur le PCB de l’ordinateur portable. En raison de la forte intégration des PCB dans les ordinateurs portables, les microcomposants représentent la majorité des composants sur des PCB qui sont généralement des PCB multicouches. Dans cette recherche, un type de technique d’assemblage mixte à double face est appliqué, avec le diagramme de procédure présenté ci-dessous.

• Équipement d’assemblage de composants sur la ligne de production

a. Imprimante de pâte à souderSituée à l’extrémité avant de la ligne de production SMT, elle est utilisée pour imprimer la pâte à braser ou les adhésifs CMS et pour réaliser une impression correcte sur les pastilles ou les positions correspondantes du PCB. Le système d’exploitation interactif Windows NT est utilisé, avec des avantages tels qu’un fonctionnement pratique, une grande vitesse, une haute précision et une excellente répétabilité d’impression. La précision de positionnement atteint ±15 μm. La taille d’impression est comprise entre 50 x 50 mm et 460 x 360 mm.

b. Monteur automatique. Il joue le rôle de la main d’un robot, capable de prendre des composants depuis l’emballage selon une procédure programmée et de les monter sur les positions correspondantes du PCB. La fonction de montage et la capacité de production de la ligne de production SMT dépendent de la fonction et de la vitesse du mounter. Le système d’exploitation Windows XP est appliqué dans le mounter, avec des caractéristiques de flexibilité, de praticité, de fiabilité et de facilité de maintenance. Une caméra MNVC et de nombreux FEEDER sont utilisés, adaptés au montage de petites puces (0201), de puces fines et de QFP. La vitesse de montage atteint 12500 CPH (laser) et 3400 CPH (image), ce qui convient à l’impression continue de QFP à pas fin et de SOP. La précision de montage atteint ±0,05 mm avec une taille de montage allant de 50x30 mm à 330x250 mm.

c. Four de refusionIl est placé après le monteur sur la ligne de production SMT, jouant le rôle de fournir un environnement de chauffage et de faire fondre la pâte à braser qui est préalablement déposée sur le pad du PCB. Il peut être considéré comme un dispositif de soudage combinant de manière fiable les composants SMT avec le pad du PCB au moyen de l’alliage de pâte à braser. La plage de réglage du rail de l’appareil est comprise entre 50 mm et 400 mm, le contrôle de la température va de la température ambiante à 300 °C, avec une précision de contrôle de ±1,5 °C, et un temps de montée en température de 30 min. Le mode de transport du PCB repose sur Chaîne + Tapis métallique.

d. Machine de soudure à la vagueIl met en œuvre la soudure de masse grâce au contact entre la vague qui s’écoule en continu sous l’influence de la pâte à braser fondue et la surface de soudure du PCB avec les composants assemblés. Il est principalement appliqué dans la technique traditionnelle d’assemblage de PCB à insertion traversante et dans la technique d’assemblage mixte comprenant l’assemblage en surface et les composants à insertion traversante.

e. Équipement de détectionIl joue un rôle dans la détection de la qualité d’assemblage et de la qualité de soudure des PCB, comprenant une loupe, un microscope, un inspecteur automatique en ligne, un testeur en circuit, un système de détection par rayons X et un détecteur de fonction.

f. Réviser l’équipementIl joue un rôle dans la retouche de circuits imprimés problématiques à l’aide d’un fer à souder et d’une station de retouche.

g. Matériel de nettoyageIl joue un rôle dans l’élimination des obstacles qui influencent les performances électriques, tels que les contaminants de PCB et de soudure comme le flux, qui est nocif pour la santé humaine. Il peut être fixé à un endroit stable.

Conception de ligne de production

• Mettre en marche la ligne de production

L’alimentation doit être stable et répondre aux exigences générales de courant alternatif monophasé AC220V (220±10 %, 50/60 Hz) et triphasé AC380 (220±10 %, 50/60 Hz). Si ces exigences ne peuvent pas être satisfaites, une alimentation régulée doit être configurée et sa puissance doit être une fois supérieure à la consommation énergétique de l’appareil. L’alimentation du poseur doit être reliée à la terre de manière indépendante et une méthode de câblage en triphasé 5 fils doit généralement être appliquée.

• Source d’air sur la ligne de production

La tension de la source d’air doit être configurée en fonction des exigences des équipements. L’alimentation électrique de l’usine peut être utilisée et un compresseur d’air sans huile peut être configuré indépendamment. L’exigence générale est que la pression soit supérieure à 7 kg par mètre carré et que l’air purifié soit propre et sec.

• Environnement de ligne de production

Un ventilateur d’extraction est configuré en fonction des exigences des appareils. Pour un brasero entièrement chauffant, l’exigence habituelle est que le débit minimal au niveau du conduit d’extraction soit de 500 pouces carrés par minute. Le lieu de travail doit être maintenu propre, exempt de poussière et de gaz corrosifs, avec une température ambiante comprise dans la plage de 23 °C ± 3 °C et une humidité relative de 45 % à 70 % HR.

• Exigences de protection électrostatique

Un poste de travail de sécurité antistatique doit être mis en place, composé d’un plan de travail, d’un tapis de table antistatique, d’une interface pour bracelet antistatique et de lignes de mise à la terre. Il doit y avoir deux interfaces pour bracelets antistatiques sur le tapis de table, l’une pour l’opérateur et l’autre pour le technicien et le détecteur. Les objets susceptibles de générer de l’électricité statique ne doivent pas être placés sur le plan de travail, tels que les boîtes en plastique, le caoutchouc, le carton et le verre, et les dossiers de plans doivent être placés dans des pochettes antistatiques. Les travailleurs qui doivent entrer en contact direct avec des composants sensibles à l’électricité statique doivent porter des bracelets antistatiques. Un excellent contact doit être maintenu entre le bracelet et la peau.