Lorsque vous passez une commande de circuits imprimés (PCB), vous devez prendre en considération, avant la fabrication proprement dite de vos cartes, des éléments tels que le matériau du substrat PCB, le vernis épargne (solder mask), la sérigraphie, le traitement de surface, les dimensions et l’épaisseur de la carte, l’épaisseur de cuivre, les vias borgnes et enterrés, la métallisation des trous traversants, la technologie SMT, les panneaux, les tolérances, etc. Parmi ces éléments, le choix du traitement de surface appartient à la première catégorie, car le traitement de surface joue un rôle extrêmement important dans la fiabilité des produits électroniques. Comme la couche de cuivre sur les PCB peut être facilement oxydée, la couche d’oxyde de cuivre générée réduira gravement la qualité de soudure, ce qui diminuera la fiabilité et la validité des produits finaux. Le traitement de surface permet d’empêcher l’oxydation des pastilles et de garantir une excellente soudabilité ainsi que de bonnes performances électriques.

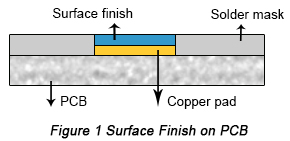

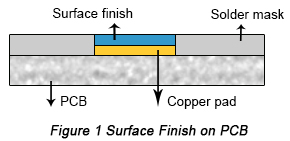

La finition de surface, ou revêtement de surface, est l’étape la plus importante du processus entreFabrication de cartes PCBet l’assemblage de cartes de circuits imprimés avec deux fonctions principales, dont l’une est de préserver les circuits en cuivre exposés et l’autre de fournir une surface soudable lors du brasage des composants sur le PCB. Comme le montre la Figure 1, la finition de surface est située sur la couche la plus externe du PCB et au-dessus du cuivre, jouant le rôle de « revêtement » pour le cuivre.

Types de finition de surface

Fondamentalement, il existe deux principaux types de finitions de surface : métalliques et organiques. HASL, ENIG/ENEPIG, l’or chimique (Immersion gold) et l’étain chimique (Immersion Tin) appartiennent tous aux finitions de surface métalliques, tandis que l’OSP et l’encre carbone appartiennent aux finitions de surface organiques.

•HASL (nivellement à la soudure à air chaud)

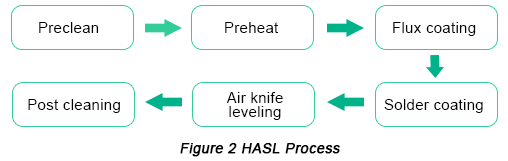

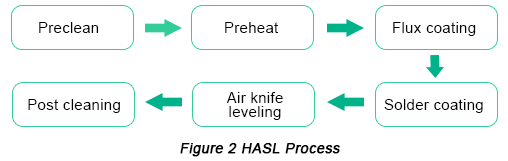

Le HASL est un type conventionnel de finition de surface appliquée sur les PCB. Le PCB est généralement plongé dans un bain de soudure en fusion afin que toutes les surfaces de cuivre exposées soient recouvertes de soudure. L’excès de soudure est éliminé en faisant passer le PCB entre des couteaux à air chaud. En général, le procédé HASL suit la procédure décrite dans la Figure 2 ci-dessous :

|

Avantages de la finition de surface HASL

|

Inconvénients de la finition de surface HASL

|

• Excellente mouillabilité lors du brasage des composants ;

• Corrosion du cuivre évitée ; |

• Une faible planéité sur les niveleurs verticaux rend le HASL inacceptable pour les composants à pas fin ;

• Des contraintes thermiques élevées pendant le processus provoquent des défauts dans le circuit imprimé ; |

Afin de se conformer aux réglementations relatives à la protection de l’environnement, le HASL se divise en deux sous-catégories : le HASL au plomb etHASL sans plombCe dernier répond aux réglementations et lois RoHS (restriction des substances dangereuses) adoptées pour la première fois par l’UE.

•ENIG et ENEPIG

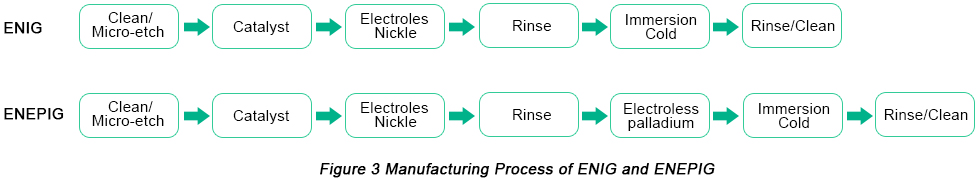

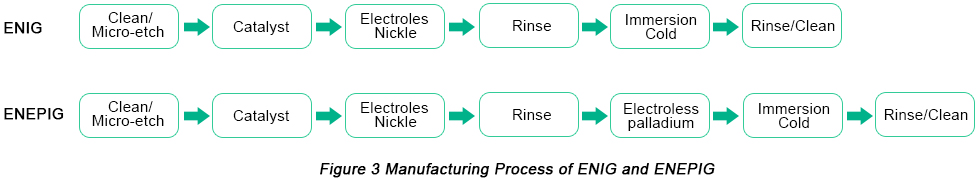

L’ENIG, abréviation de Electroless Nickel Immersion Gold, consiste en un placage de nickel autocatalytique recouvert d’une fine couche d’or par immersion, qui protège le nickel de l’oxydation. L’ENEPIG, également appelé Electroless Nickel Electroless Palladium Immersion Gold, diffère de l’ENIG en ce qu’une couche de palladium est appliquée comme couche de résistance pour empêcher l’oxydation du nickel et sa diffusion vers la couche de cuivre. Comparés aux autres types de finitions de surface, l’ENIG et l’ENEPIG offrent la meilleure soudabilité pour les PCB, mais leur coût est bien plus élevé. La différence entre les procédés de fabrication de l’ENIG et de l’ENEPIG est présentée dans la Figure 3 ci‑dessous.

L’étape de nickelage chimique est un procédé autocatalytique qui consiste à déposer du nickel sur la surface de cuivre catalysée par le palladium. L’agent réducteur contenant des ions nickel doit être réapprovisionné afin de maintenir la concentration, la température et le degré d’acidité nécessaires pour créer un revêtement homogène. Lors de l’étape d’immersion or, l’or adhère aux zones nickelées par échange moléculaire, ce qui protège le nickel jusqu’au processus de brasage. L’épaisseur de l’or doit respecter certaines tolérances afin de garantir que le nickel conserve sa soudabilité.

L’ENIG et l’ENEPIG ont chacun leurs propres avantages et inconvénients. Par exemple, l’ENIG offre une surface plane, un mécanisme de procédé simple et une résistance élevée aux hautes températures, tandis que l’ENEPIG est capable de supporter d’excellents cycles de refusion multiples et présente une capacité de connexion par fil hautement fiable. Basé surcomparaison entre ENIG et ENEPIG, ils peuvent être appliqués dans différentes applications à des fins diverses. L’ENIG convient au brasage sans plomb, à la technologie SMT (montage en surface), au boîtier BGA (array à billes) etc., tandis que l’ENEPIG est capable de répondre à des exigences strictes pour plusieurs types de boîtiers, y compris la technologie THT (traversant), la SMT, le BGA, le wire bonding, le press-fit, etc.

•ImAg (argent d’immersion)

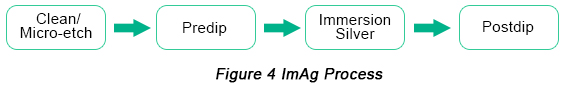

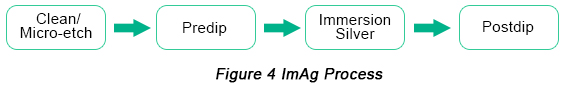

ImAg est constitué d’un mince placage d’argent par immersion sur les pistes en cuivre. En général, ImAg suit la procédure suivante :

|

Avantages de la finition de surface ImAg

|

Inconvénients de la finition de surface ImAg

|

• Surface plane ;

• Cycle de processus court et simple ;

• Peu coûteux ;

• Haute conductivité ;

• Convient aux produits à pas fin ;

• Joint de soudure cuivre/étain ;

• Réutilisable ;

• Ne pas affecter la taille du trou |

• Ternir

;

• Migration de l’argent ;

• Microcavités planes ;

• Corrosion par fluage ; |

ImAg est un bon type de finition de surface pour le brasage et les tests. La corrosion par fluage en est la principale faiblesse.

•ImSn (Étain d’immersion)

ImSn est globalement identique à ImAg, à ceci près que l’étain est utilisé dans ImSn tandis que l’argent est utilisé dans ImAg. En ce qui concerne les avantages d’ImSn, il offre une finition extrêmement plane sur les pastilles en cuivre, ce qui le rend très adapté aux applications SMT. De plus, ImSn fournit une surface facilement détectable par les systèmes courantsInspection optique automatiséetechniques.

•OSP (Conservateurs Organiques de Soudabilité)

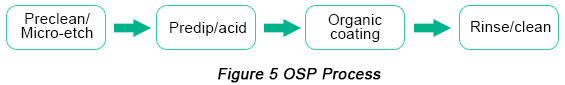

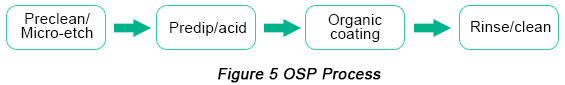

L’OSP est un type de finition de surface utilisant un matériau organique transparent. Il emploie un composé organique à base d’eau qui se lie sélectivement au cuivre et protège ce dernier jusqu’à l’opération de brasage. En général, l’OSP suit le procédé suivant :

|

Avantages de la finition de surface OSP

|

Inconvénients de la finition de surface OSP

|

• Plat/planar ;

• Cycle de processus court et simple

• Peu coûteux ;

•

Reconditionnable

;

• Ne pas affecter la taille finale du trou ;

• Joint de soudure cuivre/étain ; |

• Plusieurs reflows

•

Durée de conservation limitée

;

• Non conducteur

• Difficile à inspecter ;

•

Cycles thermiques limités

; |

La description ci-dessus n’explique rien concernant l’OSP. Vous pouvez vous référer à l’articlechoses que vous connaissez à peine sur l’OSPpour obtenir plus de détails sur la technologie de finition de surface OSP.

En résumé, chaque type a ses propres avantages et inconvénients. Vous devez sélectionner le type de finition de surface le mieux adapté en fonction des objectifs d’utilisation de votre produit électronique, de ses exigences de performance, du coût, de la résistance à la corrosion, de l’ICT (test en circuit), du remplissage des trous, etc. Plus vous prenez d’éléments en considération lors de la sélection, plus votre conclusion sera précise.

En comparant ces types de finitions de surface, de manière générale, en termes de COÛT, l’ImAg et l’OSP sont les moins onéreuses tandis que l’ENIG est la plus coûteuse. En termes de RÉSISTANCE À LA CORROSION, le HASL et l’ImSn offrent la meilleure capacité de résistance à la corrosion tandis que l’ImAg est la pire. En termes d’ICT, seule l’OSP est la moins performante tandis que les autres sont globalement aussi bonnes les unes que les autres. En termes de REMPLISSAGE DES TROUS, le HASL et l’ENIG sont meilleurs que les autres types.

Sélection de finition de surface

La sélection de la finition de surface sur les PCB est l’étape la plus importante de la fabrication des PCB, car elle influence directement les rendements de procédé, le nombre de retouches, le taux de défaillance sur le terrain, la capacité de test, le taux de rebut et le coût. Toutes les considérations importantes relatives à l’assemblage doivent être prises en compte dans la sélection de la finition de surface afin de garantir la haute qualité et les performances des produits finaux.

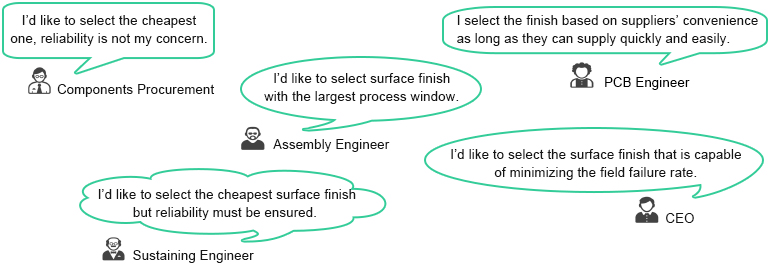

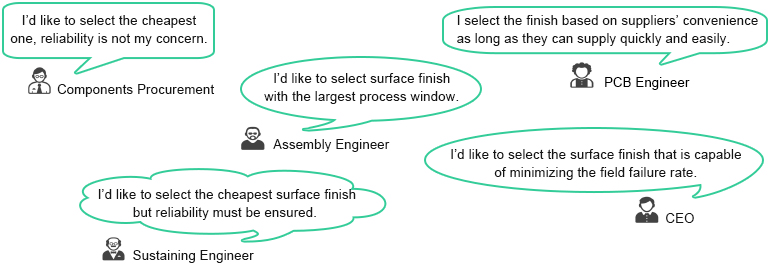

Dans le processus d’assemblage de circuits imprimés (PCB), les personnes occupant des postes différents ont des avis différents sur la manière de choisir la finition de surface, comme le montre l’image ci-dessous :

Apparemment, les personnes occupant des postes différents ont des critères de sélection différents. Quel que soit le type choisi, il ne répond qu’aux exigences et à la commodité des personnes, avec peu de considération pour la qualité, les performances et la fiabilité des circuits imprimés (PCB) et de l’assemblage de circuits imprimés.

Sur la base de la présentation de chaque type de finition de surface ci-dessus, certains attributs constituent les éléments les plus importants en tant que critères de sélection. Le tableau ci-dessous indique les attributs que chaque type de finition de surface POSSÈDE et NE POSSÈDE PAS. En fonction des exigences spécifiques et des caractéristiques des produits de circuits imprimés, vous pouvez vous référer à ce tableau pour choisir l’option de finition de surface idéale.

|

Articles

|

HASL

|

ENIG

|

ENEPIG

|

ImAg

|

ImSn

|

OSP

|

| Produit sensible au coût |

√ |

x |

x |

√ |

√ |

√ |

| Volume élevé requis |

x |

x |

x |

√ |

√ |

√ |

| Cosmétiques de finition de surface |

√ |

x |

√ |

x |

√ |

√ |

| Brasage à la vague sans plomb |

√ |

√ |

√ |

√ |

x |

x |

| Composants à pas fin utilisés |

x |

√ |

√ |

√ |

√ |

√ |

| Exigence de connexion par fil à la finition de surface |

x |

√ |

√ |

√ |

x |

x |

| TIC à haut rendement |

√ |

√ |

√ |

√ |

√ |

x |

| Choc/chute sans plomb |

√ |

x |

x |

√ |

√ |

√ |

| Possibilités de défaillance par corrosion |

√ |

√ |

√ |

x |

√ |

√ |

Dans l’ensemble, en ce qui concerne le choix du type de finition de surface, il est nécessaire de sélectionner un type optimal afin de remplir de nombreuses fonctions. Chaque type de finition de surface présente ses propres avantages et inconvénients. Mais ne vous inquiétez pas. Il existe certaines astuces d’ingénierie pour résoudre les problèmes causés par les inconvénients des finitions de surface. Par exemple, pour l’inconvénient de la force de mouillage plus faible de l’OSP, certaines solutions sont possibles, comme modifier le placage de soudabilité de la carte ou l’alliage de soudure à la vague, augmenter le préchauffage du côté supérieur, etc. L’essentiel est que tous les éléments possibles doivent être pris en compte afin d’obtenir des performances idéales.

De nos jours, les problèmes environnementaux sont devenus de plus en plus importants dans le domaine de l’électronique. Afin de limiter les substances dangereuses produites, la directive RoHS a été publiée par l’UE. RoHS, également connue sous le nom de « sans plomb », signifie Restriction of Hazardous Substances (restriction des substances dangereuses). RoHS, aussi appelée Directive 2002/95/CE, est née au sein de l’Union européenne et limite l’utilisation de six matériaux dangereux présents dans les produits électriques et électroniques. Tous les produits concernés mis sur le marché de l’UE après le 1er juillet 2006 doivent être conformes à la directive RoHS. RoHS a un impact sur l’ensemble de l’industrie électronique ainsi que sur de nombreux produits électriques. Ainsi, les finitions de surface utilisant des soudures sans plomb auront davantage d’adeptes à l’avenir.

PCBCart propose un calculateur de prix en ligne pour vous permettre de calculer le coût de circuits imprimés avec différents types de finition de surface. Cliquez sur le bouton ci-dessous pour accéder à la page de devis PCB ; vous verrez comment le prix du PCB varie en fonction du type de finition de surface en saisissant différentes options de finition de surface.

Vérifier la différence de prix des circuits imprimés avec différentes finitions de surface

Ressources utiles

•Les directives les plus complètes pour la sélection de l’état de surface

•Comparaison entre ENIG et ENEPIG

•Choses que vous connaissez à peine sur l’OSP