Lo sviluppo rapido della tecnologia elettronica porta a un miglioramento immediato in termini di velocità di calcolo, frequenza di calcolo e integrità dei prodotti elettronici. Inoltre, con la riduzione del volume dei prodotti elettronici, la densità di potenza volumetrica sta diventando sempre più elevata. Inoltre, l’orientamento dello sviluppo verso spessore ridotto, leggerezza e miniaturizzazione fa sì che i componenti elettronici presentino un valore calorifico per unità di volume sempre crescente. Con l’aggiornamento dei prodotti elettronici, la loro affidabilità è fortemente influenzata dal rapido aumento della densità di flusso di calore nei PCB. Secondo il principio dei 10 gradi, ogni volta che la temperatura aumenta di 10 gradi Celsius, una parte dei parametri di alcuni componenti si ridurrà della metà. In base a una ricerca, il 55% dei dispositivi elettronici viene danneggiato perché la temperatura supera il valore nominale dei componenti. Pertanto, una ragionevolelayout del componentee la dissipazione termica del PCB è stato il principale elemento che gli ingegneri devono considerare.

La progettazione termica dei prodotti elettronici è solitamente suddivisa nei seguenti livelli: livello di sistema, livello di scheda e livello di package. La progettazione termica a livello di scheda si riferisce alla progettazione termica del dissipatore,stencil elettronicoe PCB. Questo articolo fornirà un nuovo metodo di dissipazione del calore che consente al calore sul fondo dei componenti di essere rapidamente trasmesso verso l’esterno e aumenta l’area di dissipazione termica dei componenti senza influenzare il layout del PCB, con l’obiettivo di ridurre la temperatura dei componenti e la differenza di temperatura. Rispetto al metodo tradizionale di dissipazione termica, questo nuovo metodo presenta alcune caratteristiche, tra cui strutture di dissipazione del calore multiple, riduzione della deformazione termica del PCB e ingombro ridotto. La dissipazione termica complessiva del PCB è anisotropa a causa dei molteplici pattern degli strati del PCB, inclusi lo strato superiore, lo strato inferiore e lo strato di instradamento, che determinano molteplici caratteristiche quali contenuto di rame, spessore del rame, fori passanti e posizioni. Sulla base del software di analisi termica e della forma fisica e delle caratteristiche termiche dei componenti, questo articolo imposterà PCB e componenti semplificati e discuterà la lunghezza, la larghezza e la quantità delle alette di raffreddamento, con risultati sperimentali ottenuti attraverso l’analisi dei dati di simulazione in diverse condizioni.

Principi di analisi termica

Teoria dell'analisi termica ascheda PCBil livello si basa sui principi fondamentali della teoria del trasferimento di calore. La procedura di trasferimento di calore presenta tre diverse modalità di trasferimento: conduzione termica, convezione termica e irraggiamento termico, tra le quali la conduzione termica è il principale metodo di dissipazione del calore.

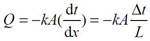

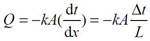

Secondo la legge di Fourier nella teoria del trasferimento di calore, allo strato differenziale con qualsiasi spessore didlungo la direzione dix, passaggio di energiadal tempo unitario è direttamente proporzionale all'areaAdel tasso di variazione della temperatura, che può essere espresso in formula .

.

In questa formula,D(W) si riferisce all'energia che attraversa l'areaAin un'unità di tempo, che è anche flusso di calore.A(m²) si riferisce all'area della sezione trasversale nella direzione di conduzione.L(m) si riferisce alla lunghezza del percorso di conduzione.k[W/(m•°C)] è la conducibilità termica.Δ t(°C) è la differenza di temperatura tra i due lati did.x(m) è il percorso del flusso di calore. Il segno meno indica l’opposto alla direzione di trasmissione del calore e all’aumento della temperatura.

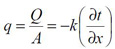

Densità di flusso di caloreq(W/m²) si riferisce alla quantità di flusso di calore che passa attraverso l’unità di areaAentro l'unità di tempo, come mostrato nella formula .

.

Materiali diversi hanno diversa conducibilità termicakil cui valore elevato indica un'eccellente conducibilità.

Teoria della resistenza termica dei PCB

Il PCB è un tipo di struttura multistrato complessa tale che la sua conduzione del calore è anisotropa. Per quanto riguarda l’analisi termica del PCB, la struttura del materiale in ciascun strato è diversa, per cui è difficile impostare un modello a causa dell’elevato numero di griglie e della bassa velocità di calcolo. Questo articolo utilizza un modello semplificato con l’aiuto di un software di analisi termica. Il modello semplificato di PCB multistrato è mostrato nella Figura 1 qui sotto.

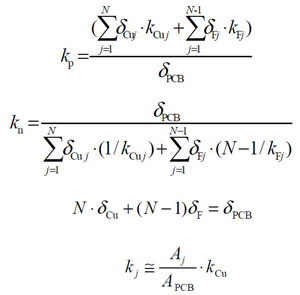

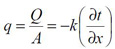

Si supponga che lo strato di rame e lo strato di FR-4 abbiano lo stesso spessore e che ogni strato abbia la stessa spaziatura.knche è una normale conducibilità termica ekpvale a dire che la conducibilità termica di ciascun strato viene utilizzata per descrivere le prestazioni termiche del PCB. Le seguenti formule possono essere utilizzate per calcolare il valore diknekp.

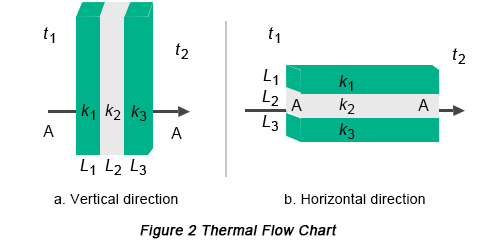

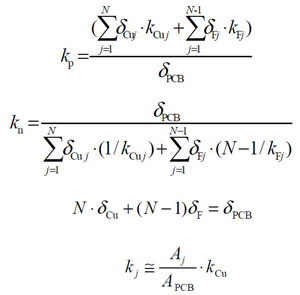

In questa formula,δRamesi riferisce allo spessore di ciascun strato di rame;kCuè la conducibilità termica del rame con un valore di 388 [W/(m•°C)];kjè la conducibilità termica di ciascun instradamento in rame;δFè lo spessore di ciascun strato FR-4;kFè la conducibilità termica dell'FR-4 con un valore di 0,35 [W/(m•°C)];δPCBè lo spessore complessivo del PCB;Ajè l'area complessiva del routing in rame sul layerj. La resistenza termica del PCB è mostrata nel modello semplificato in Figura 2.

La temperatura dello strato superficiale del PCB e dello strato inferiore è rispettivamentet1et2; il calore complessivamente trasmesso èD; la resistenza complessiva èR; la resistenza termica di ciascun strato all'orientamento dello spessore èR1,R2eR3e alla fineL1,L2eL3; l'area della tavola èA. In base alla Figura 2(a), l’orientamento dovrebbe essere solo verticale e la resistenza termica può essere calcolata tramite la seguente formula:

R1= L1(A•k1)

R2= L2(A•k2)

R3= L3(A•k3)

In base alla Figura 2(b), l’orientamento dovrebbe essere esclusivamente orizzontale e la resistenza termica può essere calcolata tramite la seguente formula:

R1= L/(A1•k1)

R2= L/(A2•k2)

R3= L/(A3•k3)

1/R = 1/R1+ 1/R2+ 1/R3

La resistenza termica complessiva lungo l’orientamento verticale e orizzontale può essere rappresentata in base al collegamento serie-parallelo della resistenza termica tramite la formulaQ = (t1- t2)/R.

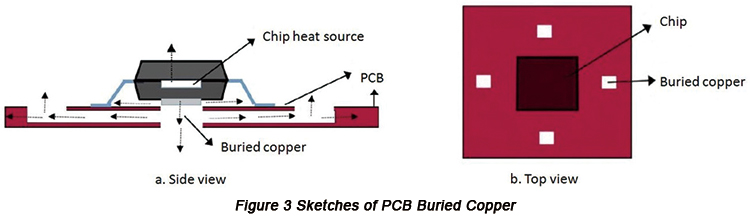

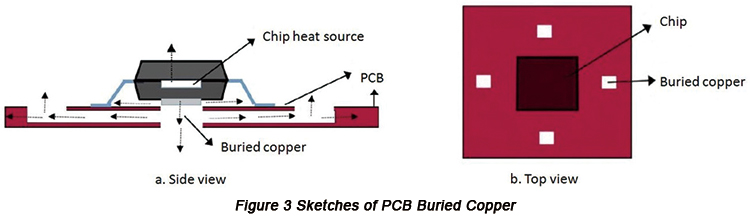

Sulla base della formula sopra, è chiaro che la resistenza termica complessiva in orientamento orizzontale è molto più bassa rispetto a quella in orientamento verticale. Pertanto, se il rame è sepolto orizzontalmente sul PCB, si otterrà un migliore effetto di dissipazione del calore. In questo articolo viene scelto un PCB a doppio strato come oggetto di analisi. La Figura 3 mostra lo schema del rame sepolto nel PCB.

Analisi e verifica della simulazione

• Progettazione del modello PCB

La dimensione del modello semplificato è riportata nella tabella seguente.

|

Articolo

|

Dimensione

|

| PCB |

100mm*100mm |

| Chip |

10 mm × 10 mm |

| Pacchetto componente |

20 mm × 20 mm |

| Consumo energetico del chip |

8W |

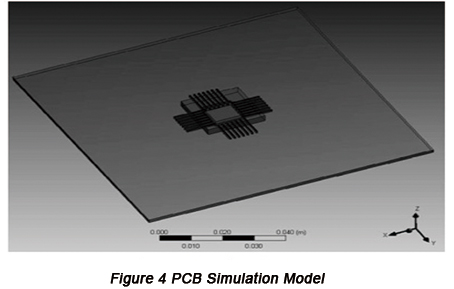

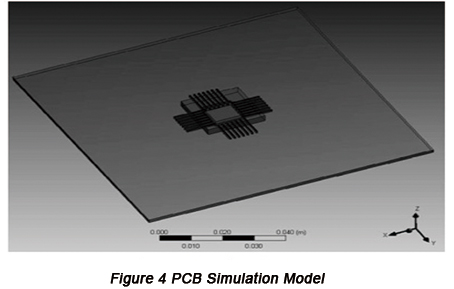

Il componente è posizionato al centro del PCB, sotto il cui sorgente di calore è sepolto del rame. Alette di raffreddamento in rame sono sepolte adiacenti al rame. La Figura 4 è il modello di simulazione con dimensioni di 0,5 mm x 30 mm.

Un circuito con una corrente di 2A è impostato come oggetto di simulazione in modo che la larghezza della traccia sia di almeno 0,5 mm e il foro passante di 0,5 mm. Le alette di raffreddamento adiacenti al rame interrato devono avere una distanza minima di 1 mm e la larghezza delle alette di raffreddamento in questo articolo è definita pari a 0,13 mm, 0,25 mm, 0,5 mm, 0,75 mm e 1 mm e una lunghezza di 20 mm, 30 mm e 40 mm. Nelle condizioni di una larghezza di 10 mm e una distanza inferiore a 1 mm, il numero di alette di raffreddamento con larghezze diverse è riportato nella tabella seguente.

|

Larghezza pinna (mm)

|

Temperatura (°C)

|

Lunghezza della pinna (mm)

|

Numero di alette

|

|

20

|

30

|

40

|

| 0,13 |

Più alto |

96,7 |

91,2 |

89,8 |

10 |

| Più basso |

89,1 |

84,5 |

83,4 |

| 0,25 |

Più alto |

92,5 |

89,5 |

87,5 |

8 |

| Più basso |

85,4 |

83,6 |

81,9 |

| 0,50 |

Più alto |

92,1 |

88,6 |

86,2 |

7 |

| Più basso |

85,3 |

83,2 |

81,2 |

| 0,75 |

Più alto |

91,9 |

87,9 |

85,3 |

6 |

| Più basso |

85,2 |

83,0 |

80,8 |

| 1,00 |

Più alto |

91,8 |

87,8 |

85,1 |

5 |

| Più basso |

85,0 |

82,9 |

80,8 |

| Temperatura dei componenti senza rame interrato (°C) |

Più alto: 108,4

Più basso: 98,3 |

• Analisi dei risultati

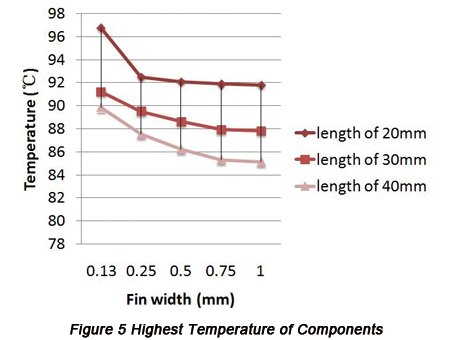

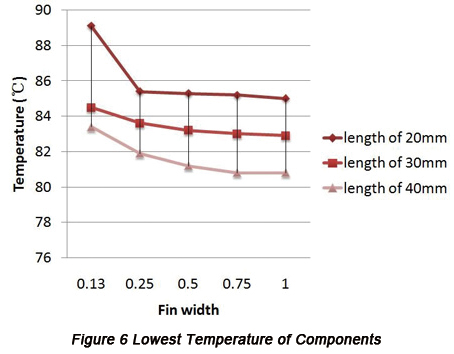

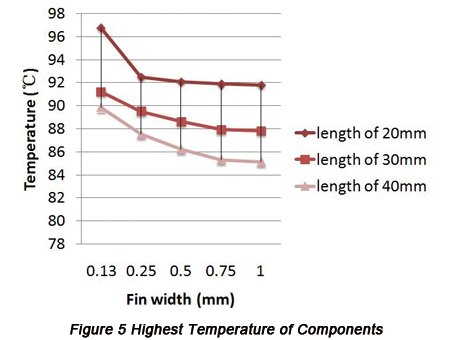

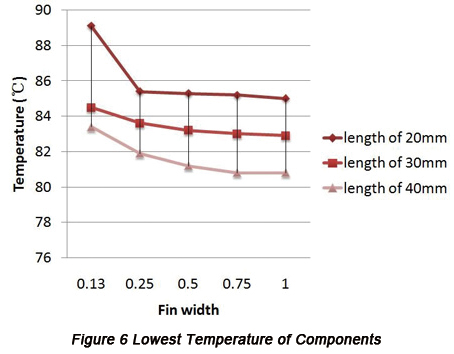

Sulla base della Tabella 2, si può dedurre che le differenze in termini di larghezza e lunghezza delle alette di rame portano tutte a un forte aumento della temperatura dei componenti dei PCB. Tuttavia, nell’applicazione pratica, la lunghezza del PCB e la larghezza delle alette più adatte devono essere scelte tenendo conto delle condizioni reali e del costo del rame. La Figura 5 mostra il grafico della temperatura più alta dei componenti, mentre la Figura 6 mostra il grafico della temperatura più bassa dei componenti.

Dalla tendenza al cambiamento indicata dal grafico, si può riassumere che quando la larghezza delle alette è inferiore a 0,5 mm, la temperatura dei componenti diminuisce notevolmente con l’aumento della larghezza delle alette. La riduzione della temperatura diventa stabile quando la larghezza supera 0,5 mm. Pertanto, la differenza di temperatura è massima quando la larghezza delle alette è mantenuta a 0,5 mm, con il costo di materiale più basso. Con l’aumento del numero di alette di raffreddamento, la temperatura dei componenti diminuisce.

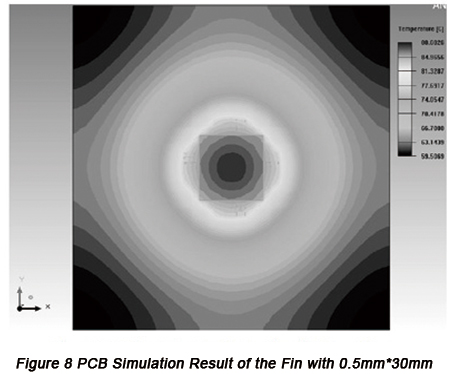

La temperatura diminuisce nella misura maggiore, oltre 5°C, quando la lunghezza delle alette è compresa tra 20 mm e 30 mm. La temperatura diminuisce in misura minore, più o meno di 2°C, quando la lunghezza delle alette è compresa tra 30 mm e 40 mm. Pertanto, la riduzione delle differenze di temperatura è relativamente grande quando si scelgono alette con lunghezza da 20 mm a 30 mm, con un costo relativamente basso. Considerando il fatto che le alette di raffreddamento del PCB non possono essere né troppo lunghe né troppo larghe, è opportuno scegliere alette con larghezza di 0,5 mm e lunghezza di 30 mm.

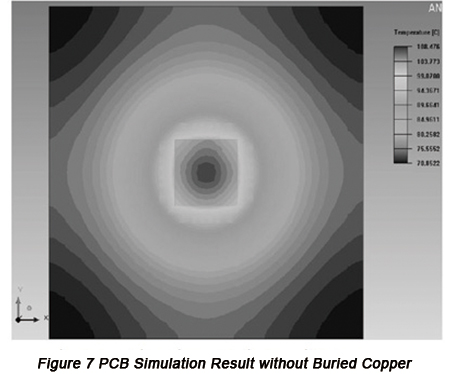

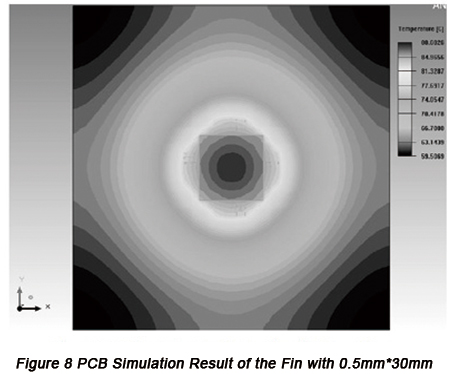

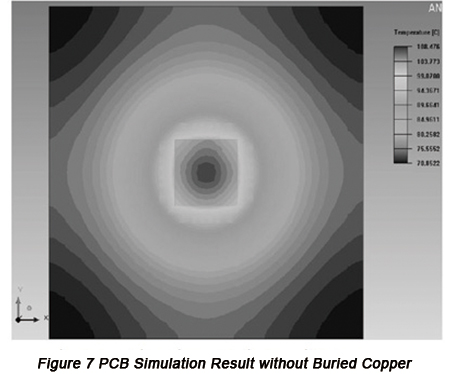

La Figura 7 mostra il grafico della distribuzione di temperatura nella simulazione del PCB senza rame interrato, mentre la Figura 8 mostra il grafico della distribuzione di temperatura nella simulazione del PCB con alette di lunghezza 30 mm e larghezza 0,5 mm.

Secondo le due figure, si può vedere che la temperatura più alta scende da 108,4 °C a 88,6 °C, con una riduzione del 18,5%. La temperatura più bassa scende da 98,3 °C a 83,2 °C, con una riduzione del 15,3%. In base al confronto del campo di temperatura tra la Figura 7 e la Figura 8, il PCB con rame interrato è in grado di favorire una distribuzione uniforme del campo di temperatura e di ridurre la differenza di temperatura tra le schede, in modo da evitare i punti caldi. Il PCB con rame interrato riduce la temperatura dei componenti, il che è vantaggioso per migliorare la dissipazione termica dei componenti sul PCB, così che l’affidabilità dei componenti risulti notevolmente aumentata.

Man mano che l’elettronica migliora e le dimensioni diminuiscono, un adeguato controllo termico nei PCB è necessario per garantire prestazioni e affidabilità. Nuovi metodi, tra cui l’impiego di rame interrato e di alette di raffreddamento ottimizzate, riducono in modo efficiente le temperature dei componenti e forniscono una distribuzione del calore adeguata senza creare punti caldi. Questi nuovi metodi aumentano la longevità dei dispositivi elettronici fornendo condizioni di funzionamento ottimali.

PCBCart è uno specialista nella produzione di PCB di fascia alta, che utilizza le più avanzate tecniche di gestione termica per offrire prodotti ad alte prestazioni e affidabili. La nostra esperienza garantisce soluzioni su misura per un’efficace dissipazione del calore. Collabora con noi per PCB progettati con la massima precisione. Richiedi un preventivo oggi stesso per liberare il potenziale del tuo design.

Ottieni il tuo preventivo personalizzato per PCB con le soluzioni esperte di PCBCart

.

. .

.