I circuiti stampati (PCB, Printed Circuit Boards) costituiscono la spina dorsale di tutta l’elettronica moderna. Queste invenzioni straordinarie compaiono in quasi tutti i dispositivi elettronici di calcolo, inclusi quelli più semplici come orologi digitali, calcolatrici ecc. Per chi non li conosce, un PCB instrada i segnali elettrici all’interno dei componenti elettronici, soddisfacendo i requisiti elettrici e meccanici del circuito del dispositivo. In breve, i PCB indicano all’elettricità dove andare, dando vita ai tuoi dispositivi elettronici.

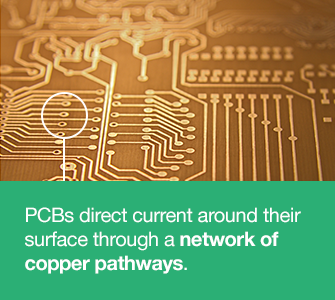

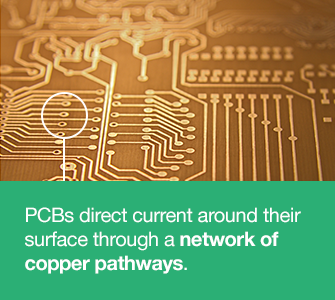

I PCB dirigono la corrente continua sulla loro superficie attraverso una rete di piste in rame. Il complesso sistema di percorsi in rame determina il ruolo unico di ciascun elemento del circuito del PCB.

Prima della progettazione del PCB, si consiglia ai progettisti di circuiti di visitare un impianto di produzione di schede a circuito stampato e di comunicare di persona con i produttori riguardo alle loro esigenze di fabbricazione PCB. Questo aiuta a evitare che eventuali errori inutili commessi dai progettisti vengano trasmessi durante la fase di progettazione. Tuttavia, poiché sempre più aziende esternalizzano le loro richieste di produzione PCB a fornitori esteri, ciò diventa poco pratico. Per questo motivo, presentiamo questo articolo al fine di fornire una corretta comprensione delle fasi del processo di produzione delle schede PCB. Ci auguriamo che offra ai progettisti di circuiti e a coloro che sono nuovi nel settore dei PCB una visione chiara di come vengono prodotte le schede a circuito stampato e li aiuti a evitare quegli errori inutili.

Fasi del processo di produzione dei PCB

Passaggio 1: Progettazione e Output

I circuiti stampati devono essere rigorosamente compatibili con un layout PCB creato dal progettista utilizzandoSoftware di progettazione PCB. I software di progettazione PCB comunemente utilizzati includono Altium Designer, OrCAD, Pads, KiCad, Eagle ecc.NOTA: Prima della fabbricazione del PCB, i progettisti dovrebbero informare il loro produttore a contratto della versione del software di progettazione PCB utilizzata per progettare il circuito, poiché ciò aiuta a evitare problemi causati da discrepanze.

Una volta che il progetto del PCB è approvato per la produzione, i progettisti esportano il design in un formato supportato dai loro produttori. Il programma più utilizzato è chiamato Gerber esteso. La campagna pubblicitaria di alimenti per l’infanzia degli anni ’80 cercava bambini bellissimi, e questo software crea alcuni “discendenti” dal design altrettanto bello. Gerber è conosciuto anche con il nome IX274X.

L'industria dei PCB ha creato il Gerber esteso come formato di output perfetto. Diversi software di progettazione PCB potrebbero richiedere diversiPassaggi per la generazione dei file Gerber, tutti codificano informazioni vitali complete, tra cui gli strati di rame di tracciamento, il disegno delle forature, le aperture, le notazioni dei componenti e altre opzioni. Tutti gli aspetti del progetto del PCB vengono sottoposti a verifiche in questa fase. Il software esegue algoritmi di controllo sul progetto per garantire che nessun errore passi inosservato. I progettisti esaminano inoltre il piano in relazione a elementi quali la larghezza delle piste, la distanza dal bordo della scheda, la spaziatura tra piste e fori e la dimensione dei fori.

Dopo un esame approfondito, i progettisti inviano il file PCB alle aziende produttrici di circuiti stampati per la produzione. Per garantire che il progetto soddisfi i requisiti relativi alle tolleranze minime durante il processo di produzione, quasi tutte le aziende di fabbricazione di PCB eseguonoVerifica di Progettazione per la Produzione (DFM)prima della fabbricazione dei circuiti stampati.

La stampa dei PCB inizia dopo che i progettisti hanno esportato i file schematici del PCB e i produttori hanno effettuato un controllo DFM. I produttori utilizzano una stampante speciale chiamata plotter, che realizza pellicole fotografiche dei PCB, per stampare i circuiti stampati. I produttori utilizzeranno queste pellicole per trasferire l’immagine sui PCB. Sebbene sia una stampante laser, non si tratta di una comune stampante laser jet. I plotter utilizzano una tecnologia di stampa estremamente precisa per fornire una pellicola altamente dettagliata del progetto del PCB.

Il prodotto finale è un foglio di plastica con un negativo fotografico del PCB in inchiostro nero. Per gli strati interni del PCB, l’inchiostro nero rappresenta le parti conduttive in rame del PCB. La restante porzione trasparente dell’immagine indica le aree di materiale non conduttivo. Gli strati esterni seguono il modello opposto: trasparente per il rame, mentre il nero si riferisce all’area che verrà incisa via. Il plotter sviluppa automaticamente la pellicola e la pellicola viene conservata in modo sicuro per evitare qualsiasi contatto indesiderato.

Ogni strato del PCB emaschera di saldaturariceve il proprio foglio di pellicola trasparente e nera. In totale, un PCB a due strati necessita di quattro fogli: due per gli strati e due per la solder mask. È fondamentale che tutte le pellicole corrispondano perfettamente tra loro. Quando utilizzate in armonia, esse definiscono l’allineamento del PCB.

Per ottenere un allineamento perfetto di tutte le pellicole, è necessario praticare fori di registro attraverso tutte le pellicole. L’esattezza del foro si ottiene regolando il tavolo su cui è posizionata la pellicola. Quando le piccole regolazioni del tavolo portano a una corrispondenza ottimale, il foro viene praticato. I fori si inseriranno nei perni di registro nella fase successiva del processo di imaging.

Passaggio 3: Stampa degli strati interni: Dove andrà il rame?

La creazione dei film nel passaggio precedente ha lo scopo di tracciare il disegno del percorso in rame. Ora è il momento di stampare il disegno presente sul film su un foglio di rame.

Questa fase nella produzione di PCB prepara alla realizzazione del PCB vero e proprio. La forma di base del PCB comprende una scheda laminata il cui materiale centrale è resina epossidica e fibra di vetro, chiamati anche materiale del substrato. Il laminato funge da corpo ideale per ricevere il rame che struttura il PCB. Il materiale del substrato fornisce un punto di partenza robusto e resistente alla polvere per il PCB. Il rame è pre-incollato su entrambi i lati. Il processo consiste nel rimuovere gradualmente il rame per rivelare il disegno dalle pellicole.

Nella costruzione dei PCB, la pulizia è importante. Il laminato ramato viene pulito e introdotto in un ambiente decontaminato. Durante questa fase è fondamentale che nessuna particella di polvere si depositi sul laminato. Un granello di sporco fuori posto potrebbe altrimenti causare un cortocircuito o lasciare un circuito aperto.

Successivamente, il pannello pulito riceve uno strato di pellicola fotosensibile chiamata photoresist. Il photoresist è composto da uno strato di sostanze chimiche fotoreattive che si induriscono dopo l’esposizione alla luce ultravioletta. Questo garantisce una corrispondenza esatta tra le pellicole fotografiche e il photoresist. Le pellicole si inseriscono su perni che le mantengono in posizione sopra il pannello laminato.

La pellicola e la scheda vengono allineate e sottoposte a un’esposizione a luce UV. La luce attraversa le parti trasparenti della pellicola, indurendo il fotoresist sul rame sottostante. L’inchiostro nero del plotter impedisce alla luce di raggiungere le aree che non devono indurirsi, e queste sono destinate alla rimozione.

Dopo che la scheda è stata preparata, viene lavata con una soluzione alcalina che rimuove qualsiasi fotoresist rimasto non indurito. Un lavaggio finale ad alta pressione rimuove qualsiasi altro residuo presente sulla superficie. La scheda viene quindi asciugata.

Il prodotto emerge con il resist che copre correttamente le aree di rame destinate a rimanere nella forma finale. Un tecnico esamina le schede per assicurarsi che non si verifichino errori durante questa fase. Tutto il resist presente in questo momento indica il rame che emergerà nel PCB finito.

Questo passaggio si applica solo alle schede con più di due strati. Le semplici schede a due strati passano direttamente alla foratura. Le schede multistrato richiedono più passaggi.

Passaggio 4: Rimozione del rame indesiderato

Con la fotoresist rimossa e il resist indurito a coprire il rame che vogliamo mantenere, la scheda passa alla fase successiva: la rimozione del rame indesiderato. Così come la soluzione alcalina ha rimosso il resist, una preparazione chimica più potente corrode il rame in eccesso. Il bagno nella soluzione solvente di rame rimuove tutto il rame esposto. Nel frattempo, il rame desiderato rimane completamente protetto sotto lo strato indurito di fotoresist.

Non tutte le schede in rame sono uguali. Alcune schede più pesanti richiedono quantità maggiori di solvente per rame e tempi di esposizione variabili. Come nota a margine, le schede in rame più pesanti richiedono un’attenzione aggiuntiva alla spaziatura delle piste. La maggior partePCB standardfare affidamento su una specifica simile.

Ora che il solvente ha rimosso il rame indesiderato, è necessario lavare via il resist indurito che protegge il rame desiderato. Un altro solvente svolge questo compito. La scheda ora luccica con solo il substrato di rame necessario per il PCB.

Fase 5: Allineamento degli strati e ispezione ottica

Con tutti gli strati puliti e pronti, è necessario praticare dei fori di allineamento per garantire che siano tutti perfettamente sovrapposti. I fori di registrazione allineano gli strati interni con quelli esterni. Il tecnico inserisce gli strati in una macchina chiamata punzonatrice ottica, che consente una corrispondenza esatta affinché i fori di registrazione vengano punzonati con precisione.

Una volta che gli strati sono stati assemblati, è impossibile correggere eventuali errori presenti negli strati interni. Un’altra macchina esegue un’ispezione ottica automatica dei pannelli per confermare la totale assenza di difetti. Il progetto originale in formato Gerber, ricevuto dal produttore, funge da modello. La macchina scansiona gli strati utilizzando un sensore laser e procede a confrontare elettronicamente l’immagine digitale con il file Gerber originale.

Se la macchina rileva un’incongruenza, il confronto viene visualizzato su un monitor affinché il tecnico possa valutarlo. Una volta che lo strato supera l’ispezione, passa alle fasi finali della produzione del PCB.

Fase 6: Sovrapponi gli strati e unisci

In questa fase, la scheda elettronica prende forma. Tutti istrati separati attendono la loro unione. Con gli strati pronti e verificati, devono semplicemente fondersi insieme. Gli strati esterni devono unirsi al substrato. Il processo avviene in due fasi: stratificazione e incollaggio.

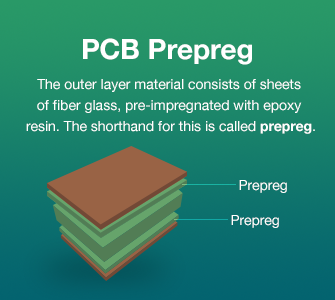

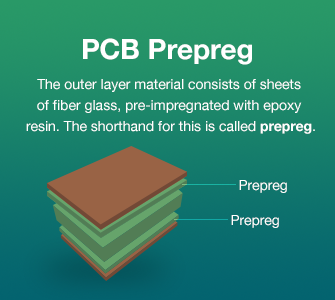

Il materiale dello strato esterno è costituito da fogli di fibra di vetro preimpregnati con resina epossidica. L’abbreviazione per questo è prepreg. Un sottile foglio di rame ricopre inoltre la parte superiore e inferiore del substrato originale, che contiene le incisioni delle piste di rame. Ora è il momento di assemblarli a sandwich.

L’incollaggio avviene su un pesante tavolo d’acciaio con morsetti metallici. Gli strati si inseriscono saldamente in perni fissati al tavolo. Tutto deve combaciare perfettamente per evitare spostamenti durante l’allineamento.

Un tecnico inizia posizionando uno strato di preimpregnato sopra il bacino di allineamento. Lo strato di substrato si adatta sopra il preimpregnato prima che venga posizionato il foglio di rame. Ulteriori fogli di preimpregnato vengono collocati sopra lo strato di rame. Infine, un foglio di alluminio e una piastra di pressatura in rame completano l’impilamento. Ora è pronto per la pressatura.

L’intera operazione è sottoposta a una procedura automatica eseguita dal computer della pressa di incollaggio. Il computer coordina il processo di riscaldamento del pacco, il momento in cui applicare la pressione e quello in cui consentire al pacco di raffreddarsi a una velocità controllata.

Successivamente, avviene una certa fase di “spacchettamento”. Con tutti gli strati stampati insieme in un super sandwich di gloria PCB, il tecnico non deve far altro che estrarre il prodotto PCB multistrato. Si tratta semplicemente di rimuovere i perni di fissaggio e scartare la piastra di pressione superiore. La bontà del PCB emerge vittoriosa dal suo guscio di piastre di pressatura in alluminio. Il foglio di rame, incluso nel processo, rimane a costituire gli strati esterni del PCB.

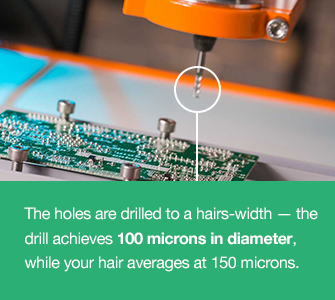

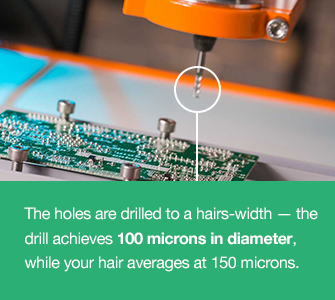

Infine, vengono praticati fori nel pannello impilato. Tutti i componenti previsti in seguito, come i fori di collegamento in rame e gli elementi con terminali, dipendono dall’estrema precisione dei fori di perforazione. I fori sono realizzati con uno spessore pari a quello di un capello: la punta di trapano raggiunge i 100 micron di diametro, mentre un capello ha in media 150 micron.

Per individuare la posizione dei punti di foratura, un localizzatore a raggi X identifica i punti corretti in cui praticare i fori. Successivamente, vengono praticati i fori di registrazione appropriati per fissare il pacco in vista della serie di fori più specifici.

Prima della foratura, il tecnico posiziona una tavola di materiale tampone sotto il punto da forare per garantire l’esecuzione di un foro pulito. Il materiale di uscita impedisce qualsiasi strappo non necessario all’uscita della punta del trapano.

Un computer controlla ogni micromovimento del trapano: è naturale che un prodotto che determina il comportamento delle macchine si affidi ai computer. La macchina controllata dal computer utilizza il file di foratura del progetto originale per identificare i punti corretti da perforare.

I trapani utilizzano mandrini ad aria che girano a 150.000 giri/min. A questa velocità si potrebbe pensare che la foratura avvenga in un lampo, ma ci sono molti fori da praticare. Un PCB medio contiene ben oltre un centinaio di punti di foratura intatti. Durante la foratura, ognuno di essi necessita del proprio momento speciale con il trapano, quindi ci vuole tempo. I fori ospiteranno in seguito le vias e i fori di montaggio meccanico per il PCB. Il fissaggio finale di queste parti avviene più tardi, dopo la placcatura.

Dopo il completamento della foratura, il rame aggiuntivo che riveste i bordi del pannello di produzione viene rimosso mediante uno strumento di profilatura.

Fase 8: Placcatura e Deposizione di Rame

Dopo la foratura, il pannello passa alla fase di placcatura. Il processo fonde insieme i diversi strati tramite deposizione chimica. Dopo un’accurata pulizia, il pannello viene sottoposto a una serie di bagni chimici. Durante questi bagni, un processo di deposizione chimica deposita uno strato sottile – di circa un micron di spessore – di rame sulla superficie del pannello. Il rame penetra nei fori appena praticati.

Prima di questa fase, la superficie interna dei fori espone semplicemente il materiale in fibra di vetro che costituisce l’interno del pannello. I bagni di rame ricoprono completamente, o placcano, le pareti dei fori. Inoltre, l’intero pannello riceve un nuovo strato di rame. La cosa più importante è che i nuovi fori siano coperti. Computer controllano l’intero processo di immersione, rimozione e lavorazione.

Fase 9: Imaging dello strato esterno

Nel Passaggio 3, abbiamo applicato il fotoresist al pannello. In questo passaggio, lo facciamo di nuovo, tranne che questa volta immaginiamo gli strati esterni del pannello con il progetto del PCB. Iniziamo con gli strati in una stanza sterile per evitare che contaminanti si attacchino alla superficie dello strato, quindi applichiamo uno strato di fotoresist al pannello. Il pannello preparato passa nella stanza gialla. Le luci UV influiscono sul fotoresist. Le lunghezze d’onda della luce gialla non trasportano livelli di UV sufficienti a influenzare il fotoresist.

Le pellicole trasparenti a inchiostro nero sono fissate con dei perni per evitare disallineamenti con il pannello. Con pannello e maschera a contatto, un generatore li espone a una forte luce UV, che indurisce il fotoresist. Il pannello passa quindi in una macchina che rimuove il resist non indurito, protetto dall’opacità dell’inchiostro nero.

Il processo rappresenta un’inversione rispetto a quello degli strati interni. Infine, le piastre esterne vengono sottoposte a ispezione per garantire che tutta la fotoresina indesiderata sia stata rimossa durante la fase precedente.

Torniamo alla sala di placcatura. Come abbiamo fatto nel Passaggio 8, elettroplatiamo il pannello con uno strato sottile di rame. Le sezioni esposte del pannello dalla fase di fotoresist dello strato esterno ricevono la placcatura elettrolitica in rame. Dopo i primi bagni di placcatura in rame, il pannello di solito riceve una placcatura in stagno, che permette la rimozione di tutto il rame rimasto sulla scheda destinato alla rimozione. Lo stagno protegge la sezione del pannello che deve rimanere coperta di rame durante la successiva fase di incisione. L’incisione rimuove il rame in eccesso dal pannello.

Fase 11: Incisione finale

Lo stagno protegge il rame desiderato durante questa fase. Il rame esposto indesiderato e il rame sotto lo strato di resist rimanente vengono rimossi. Ancora una volta, si applicano soluzioni chimiche per rimuovere il rame in eccesso. Nel frattempo, lo stagno protegge il rame di valore durante questa fase.

Le aree conduttrici e le connessioni sono ora correttamente stabilite.

Fase 12: Applicazione della maschera di saldatura

Prima che la solder mask venga applicata su entrambi i lati della scheda, i pannelli vengono puliti e ricoperti con un inchiostro epossidico per solder mask. Le schede vengono esposte a un fascio di luce UV, che passa attraverso un foto-film per solder mask. Le parti coperte rimangono non indurite e verranno rimosse.

Infine, la scheda passa in un forno per polimerizzare la solder mask.

Fase 13: Finitura superficiale

Per aggiungere una saldabilità extra al PCB, li plattiamo chimicamente con oro o argento. Alcuni PCB ricevono anche piazzole livellate ad aria calda durante questa fase. Il livellamento ad aria calda produce piazzole uniformi. Questo processo porta alla generazione della finitura superficiale. PCBCart può lavorare diversi tipi difinitura superficialesecondo le specifiche esigenze dei clienti.

La scheda quasi completata riceve una scrittura a getto d’inchiostro sulla sua superficie, utilizzata per indicare tutte le informazioni vitali relative al PCB. Infine, il PCB passa all’ultima fase di rivestimento e polimerizzazione.

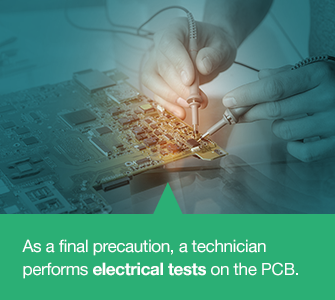

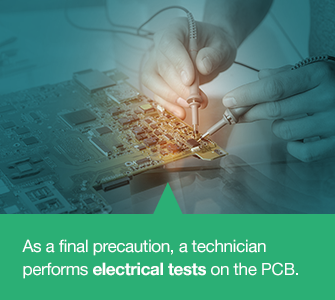

Come ultima precauzione, un tecnico esegueprove elettriche sul PCB. La procedura automatizzata conferma la funzionalità del PCB e la sua conformità al progetto originale. Presso PCBCart, offriamo una versione avanzata di collaudo elettrico chiamata Flying Probe Testing, che si basa su sonde mobili per testare le prestazioni elettriche di ogni net su unscheda a circuito nuda.

Fase 16: Profilazione e V-Scoring

Ora siamo arrivati all’ultimo passaggio: il taglio. Dal pannello originale vengono ricavate diverse schede. Il metodo utilizzato si basa sull’impiego di una fresatrice oppure di una scanalatura a V. Una fresatrice lascia delle piccole linguette lungo i bordi della scheda, mentre la scanalatura a V incide canali diagonali su entrambi i lati della scheda. Entrambi i metodi permettono alle schede di staccarsi facilmente dal pannello.

Hai bisogno di qualcuno che produca il tuo PCB? PCBCart può aiutarti!

Come puoi vedere, c'è molto lavoro dietrocircuito stampatoprocesso di produzione. Per garantire che i PCB vengano realizzati con la qualità, le prestazioni e la durata che ti aspetti, devi scegliere un produttore che abbia un alto livello di competenza e un’attenzione alla qualità in ogni fase.

PCBCart è uno dei fornitori di servizi di produzione di PCB personalizzati più esperti al mondo.Con l’idea che il nostro successo sia misurato dal successo dei nostri clienti, ci concentriamo sulla cura e l’attenzione ai dettagli che ogni fase della produzione di PCB richiede. Offriamo inoltre confezionamento sottovuoto, pesatura e consegna per garantire che il tuo ordine di PCB arrivi in modo sicuro e senza danni. Finora abbiamo realizzato circuiti stampati per aziende di tutte le dimensioni in oltre 80 paesi e puntiamo a consegnare i nostri PCB prodotti in ogni angolo del mondo nei prossimi anni.

Offriamo servizi di prototipazione rapida di PCB, produzione di PCB in serie e assemblaggio. I preventivi sono sempre rapidi e GRATUITI.

Richiedi un preventivo ORA per risparmiare fino a 300 $ sui tuoi PCB

OPPURE, consulta i seguenti articoli per saperne di più sui nostri servizi. Se hai domande o preferisci parlarne direttamente con noi, scrivici purequi.

•Una breve introduzione su PCBCart

•Servizio di fabbricazione di PCB personalizzati con molteplici servizi a valore aggiunto

•Servizio avanzato di assemblaggio PCB a prezzo conveniente

•Requisiti dei file per un preventivo PCB rapido e preciso

•Ottieni un prezzo immediato per la fabbricazione PCB del tuo progetto

•Richiedi il prezzo di assemblaggio PCB per il tuo progetto personalizzato

•Come valutare un produttore di PCB o un assemblatore di PCB