Con il miglioramento della tecnologia e del tenore di vita delle persone, i requisiti nei confronti dei prodotti elettronici si sono orientati verso leggerezza, sottigliezza, miniaturizzazione, alte prestazioni e funzioni multiple, così che la miniaturizzazione e l’integrazione dei prodotti elettronici sono diventate la principale direzione del loro sviluppo. Per aumentare il livello di densità dei componenti, molti circuiti stampati monofaccia e bifaccia presentano principalmente componenti per montaggio superficiale (SMC) o dispositivi per montaggio superficiale (SMD). Tuttavia, in termini di resistenza intrinseca, affidabilità e applicabilità, i componenti PIP mantengono ancora più vantaggi rispetto agli SMC e agli SMD in alcuni casi, specialmente per i connettori di bordo. Ad esempio, nei circuiti stampati SMT (Surface Mount Technology) a doppia faccia con assemblaggio misto e pochi componenti PIP sulla parte superiore, l’applicazione della tecnologia PIP è utile per la riduzione dei processi e il controllo dei costi. La tecnologia PIP è un metodo di stampa tramite maschera, cioè una certa quantità di pasta saldante viene stampata sulla superficie degli SMC e sui fori passanti e sui pad dei componenti a foro passante. Dopo il completamento del montaggio, la saldatura viene completata dopo il passaggio in forno ad alta temperatura.

Rispetto alla tecnologia tradizionale, la tecnologia PIP presenta i seguenti vantaggi:

a. La fabbricazione dei PCB e il processo tecnologico sono semplificati grazie all’assenza della saldatura a onda.

b. Lo spazio in officina viene risparmiato grazie al minor numero di applicazioni di attrezzature, materiali e lavoratori necessari.

c.Costo di produzione dei PCBdiminuisce mentre il ciclo di produzione si accorcia.

d. L’elevato tasso di difetti causato dalla saldatura a onda può essere evitato, in modo da migliorare il rendimento al primo passaggio.

e. Una o più fasi di trattamento termico possono essere omesse in modo che la saldabilità del PCB e l’affidabilità dei componenti aumentino.

f. La tecnologia di rifusione a foro passante (THR) è in grado di ridurre la quantità di flussante, evitando la contaminazione del flussante sul PCB causata dalla saldatura a onda.

Proprietà della finitura superficiale OSP

Come finitura superficiale in materiale organico trasparente per PCB, da un lato,OSPrichiede requisiti estremamente elevati per lo stoccaggio dei PCB e tempi di lavorazione brevi, mentre in generale, dopo una saldatura ad alta temperatura effettuata una sola volta, il film di protezione organico sulla superficie del PCB viene distrutto, con conseguente perdita della capacità di anti-ossidazione, il che porta facilmente a difficoltà nella seconda rifusione. D’altra parte, i PCB con finitura superficiale OSP presentano una peggiore fluidità della pasta saldante e il rame tende a essere esposto sui giunti di saldatura, influenzando l’affidabilità dei giunti stessi. Inoltre, l’aspetto del rivestimento di stagno non è conforme allo standard IPC3. Pertanto, in generale, i PCB con finitura superficiale OSP sono raramente utilizzati in prodotti con tecnologia PIP. Tuttavia, la maggior parte delle aziende preferisce ancora utilizzare PCB con finitura superficiale OSP poiché le schede presentano un’eccellente planarità e i PCB con OSP hanno una tecnologia di fabbricazione relativamente stabile e a basso costo, difficile da ottenere con altri tipi di finitura superficiale.

Requisito sui componenti

•I componenti devono rispettare il requisito di riflusso per quanto riguarda la capacità di resistenza alla temperatura.

Ad esempio, i componenti del processo senza piombo dovrebbero resistere a una temperatura superiore a 260°C per più di 10 secondi. I produttori professionali di PCB dovrebbero avere la capacità di eseguire finiture superficiali senza piombo. Prendiamo PCBCart, un produttore su misuraProduttore di assemblaggi PCBad esempio, è eccellente nella lavorazione senza piombo. Per scopi sperimentali, in questo articolo applicheremo solo la tecnica senza piombo.

•È necessario applicare una pasta di stagno sulla parte superiore dei vias per il THR.

Per rendere applicabile questo processo, la distanza tra i componenti e la scheda dovrebbe essere di 0,3 mm-0,7 mm quando si applica la tecnologia PIP. Nelle stesse condizioni (parametri di stampa, progettazione del diametro del pad e dell’apertura, ecc.), i pin dei componenti PCB con oro ad immersione e altri tipi di finitura superficiale sono più spessi di 1,5 mm rispetto allo spessore della scheda e il rivestimento di stagno dei giunti di saldatura sul lato inferiore è in grado di soddisfare il requisito IPC3. Tuttavia, sui giunti di saldatura delle PCB con OSP tende a verificarsi una fuoriuscita di rame e l’aspetto non è conforme allo standard IPC3.

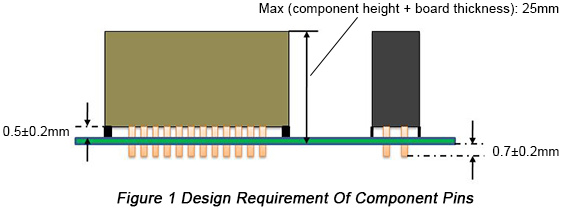

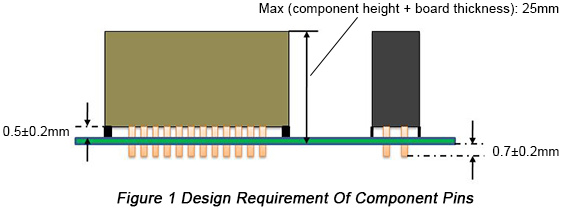

Dopo molteplici verifiche, si è riscontrato che la stagnatura ottiene un effetto migliore quando i pin dei componenti sul PCB con OSP sono più lunghi dello spessore della scheda di 0,5 mm–1,0 mm, come mostrato nella Figura 1 seguente.

Per evitare che il pin del componente spinga fuori la pasta di stagno all’interno dell’apertura, causando una quantità insufficiente di stagno nell’apertura stessa, è necessario eseguire una lavorazione ad angolo vivo o a cono sui pin del componente.

•I requisiti del materiale dei componenti devono essere gli stessi di quelli dell’SMT.

I componenti devono soddisfare il requisito del montaggio automatico con apparecchiature SMT. Il requisito copre aspetti come l’altezza del componente, la forma del componente, la spaziatura tra i pin del componente, ecc.

Requisito sulla progettazione dei pad

La tecnologia PIP viene applicata ai PCB con finitura superficiale OSP. I requisiti di posizionamento dei componenti dovrebbero essere in gran parte compatibili con i PCB coperti da altri tipi di finitura superficiale. Il principio generale è che i componenti piccoli siano posizionati sul lato inferiore mentre i componenti grandi siano posizionati sul lato superiore, in conformità con i requisiti della saldatura a rifusione su due lati. I componenti non devono essere posizionati entro 2 mm intorno ai componenti PIP; se sono presenti più componenti PIP, per evitare interferenze durante il montaggio automatico, la distanza tra componenti PIP adiacenti deve essere di almeno 10 mm.

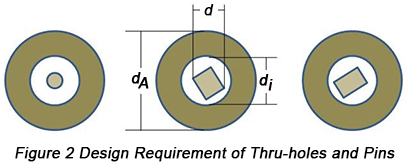

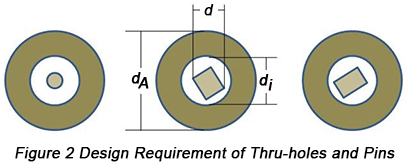

Per evitare la formazione di collegamenti di stagno tra pin adiacenti o tra piazzole, che possono causare insufficiente stagno all’interno del foro o cortocircuiti, la distanza tra i centri dei fori passanti adiacenti dovrebbe essere almeno 2 mm, la distanza tra i bordi delle piazzole adiacenti dovrebbe essere almeno 0,6 mm, la distanza tra il bordo della piazzola e il diametro del foro dovrebbe essere almeno 0,3 mm. Il diametro del foro della piazzola dovrebbe essere maggiore del diametro del pin del componente di 0,2–0,4 mm.

La Figura 2 mostra il requisito di progettazione dei fori passanti e dei pin in cuidsi riferisce al diametro diagonale del perno quadrato,diosi riferisce al diametro del foro passante edAsi riferisce al diametro esterno del foro passante. Poiché i PCB con OSP presentano una finestra di processo più ridotta rispetto a quelli con altri tipi di finitura superficiale, la fuoriuscita di rame tende a verificarsi sulle giunzioni di saldatura durante il riflusso, pertanto il diametro dei fori passanti deve essere progettato in modo adeguato. La Tabella 1 riportata di seguito mostra le selezioni didiocon problemi e misure da adottare.

|

Diametro foro passante

|

Problema

|

Misure corrispondenti

|

| <0,7 mm |

Quantità insufficiente di pasta saldante all'interno dei fori |

Inaccettabile |

| 0,7 mm-1,0 mm |

Quantità insufficiente di pasta saldante all'interno dei fori |

djdovrebbe essere maggiore di dAdi 0,3-0,4 mm,

lo spessore del PCB deve essere 1-1,6 mm |

| >2,0 mm |

Vuoti e stagno insufficiente a causa di perdite di pasta saldante |

djdovrebbe essere maggiore di dAdi 0,2-0,3 mm |

Requisito sulla progettazione dell’apertura dello stencil

La chiave del successo della tecnologia PIP risiede nel calcolo accurato della quantità di pasta di stagno necessaria per la stampa. Il volume di lega richiesto dai giunti di saldatura è in grado di determinare la quantità di pasta di stagno in base alla forma del terminale, al diametro dei fori passanti e allo spessore del substrato. Il calcolo del volume di pasta di stagno parte dall’applicazione di un giunto di saldatura metallico solido ideale che riempie completamente il foro passante metallizzato e presenta cordoni di saldatura sulle superfici superiore e inferiore del PCB.

A causa della differenza in termini di giunti di saldatura con l’applicazione della tecnologia PIP, la quantità di pasta di stagno richiesta dai giunti di saldatura è maggiore rispetto a quella richiesta dai componenti SMT. In generale, lo stagno nella pasta da stampa rappresenta solo circa il 50% del volume, mentre il resto è flussante che verrà volatilizzato al completamento della saldatura. Di conseguenza, il volume della pasta saldante si ridurrà del 50%. Per ottenere un eccellente effetto di saldatura, è necessario mantenere una quantità adeguata di pasta di stagno su ciascun pad passante dei componenti a foro passante per integrare lo stagno; in caso contrario, si verificheranno alcuni difetti, come quantità insufficiente di stagno all’interno del foro passante, vuoti o bolle.

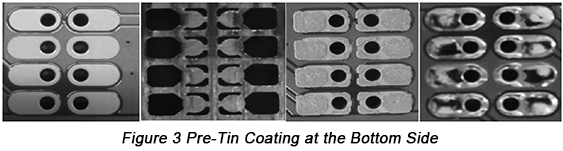

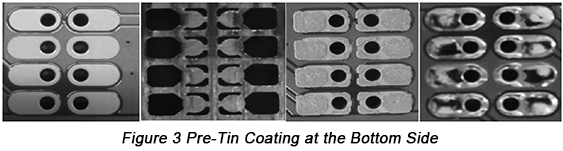

Con lo spessore dello stencil e le dimensioni dell’apertura invariati, per risolvere i problemi di quantità insufficiente di stagno per i PCB con OSP, fuoriuscita di rame e scarsa bagnabilità, viene applicato un rivestimento di pre-stagnatura sul lato inferiore, come mostrato nella Figura 3 qui sotto.

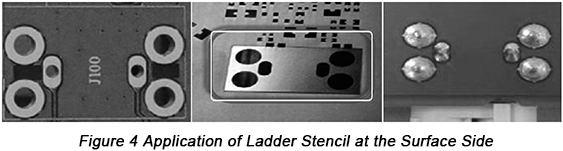

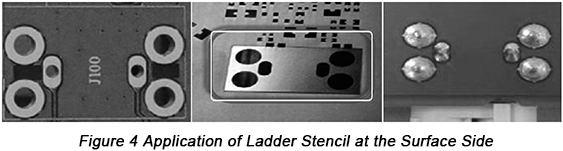

Inoltre, una scalastencilcon una dimensione compresa tra 0,13/0,18 e 0,25 mm viene applicato sul lato della superficie, come mostrato nella Figura 4.

Altri requisiti tecnologici

•Parametri di stampa

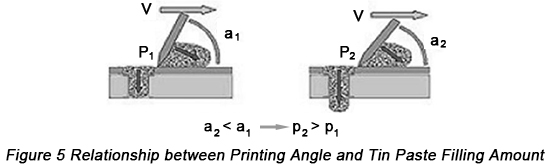

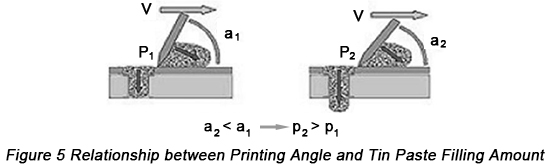

I parametri di stampa influiscono in una certa misura sulla quantità di pasta di stagno che riempie i fori passanti. I parametri di stampa della pasta di stagno includono principalmente la pressione della racla, la velocità di stampa, la velocità di distacco, l’angolo tra la racla e lo stencil, nonché la modalità e la frequenza di pulizia dello stencil. La pressione della racla e la velocità di stampa influenzano la qualità di stampa e una pressione troppo elevata e una velocità troppo alta possono entrambe portare a una quantità di stagno insufficiente. La velocità di distacco influisce sulla definizione del bordo della pasta di stagno dopo la stampa; l’angolo di stampa influisce sulla quantità di pasta di stagno che riempie i fori passanti. A parità delle altre variabili, la diminuzione dell’angolo di stampa è in grado di aumentare la quantità di pasta di stagno di riempimento, come mostrato in Figura 5.

Ciò è particolarmente vero per i PCB con OSP, per i quali una quantità di riempimento della pasta di stagno superiore al 90% è in grado di garantire un eccellente effetto di saldatura. La quantità ideale di riempimento della pasta di stagno nei fori passanti prevede che la quantità di stagno nei fori passanti sia superiore al pad inferiore di 0,5–1 mm. Se non sono posizionati componenti a passo fine intorno ai componenti con tecnologia PIP, si seleziona innanzitutto una spatola a 45 gradi.

•Requisito sulla tecnologia di montaggio

A differenza dell’SMT dei componenti ordinari, i componenti con tecnologia PIP presentano un aspetto particolare, un’altezza estrema e un peso elevato, il che richiede un’ampia capacità di processo di montaggio per gli SMD, come un posizionamento di montaggio accurato e una capacità di elaborazione delle immagini. I PCB con OSP richiedono una maggiore precisione di montaggio, con la stabilità garantita per ogni montaggio. In caso contrario, si verificheranno problemi come montaggio difettoso e insufficiente quantità di stagno.

•Requisito sull'impostazione della temperatura del forno

Gli stili di trasmissione termica della tecnologia di saldatura a rifusione sono principalmente la radiazione a infrarossi, la convezione ad aria calda e la combinazione di infrarossi e aria calda. La corretta impostazione delle curve di temperatura della saldatura a rifusione è la garanzia della qualità di saldatura dei giunti. Il metodo di impostazione delle curve di temperatura di saldatura a rifusione per la tecnologia PIP viene implementato in base alla pasta saldante, al materiale del PCB, ai componenti sensibili al calore e ai parametri di prestazione termica dei componenti di valore. Attraverso misurazioni pratiche, si può evidenziare che si verifica una differenza di temperatura da 3 a 5 gradi tra i giunti di saldatura inferiori e la superficie del componente dei componenti PIP. Poiché all’interno dei fori passanti è presente troppo stagno di saldatura, è richiesta una maggiore energia termica e, a causa delle grandi dimensioni di questo tipo di componenti, viene assorbita più energia termica, il che porta a un aumento di temperatura relativamente lento dei giunti di saldatura nella parte inferiore del componente e all’interno dei fori passanti. Se viene applicato il metodo di pre-rivestimento di stagno sul lato inferiore dei PCB con OSP, la temperatura di liquidus aumenterà leggermente nella seconda saldatura a rifusione. Con l’applicazione di un forno di rifusione con diverse zone di temperatura, la temperatura nella zona a temperatura più bassa può essere opportunamente aumentata entro la finestra di lavorazione consentita, ottenendo un effetto di saldatura migliore.

•Standard di prova della qualità e di valutazione delle giunzioni di saldatura

Il collaudo di qualità delle giunzioni di saldatura dei componenti PIP è diverso da quello dei normali componenti SMT. Viene effettuato principalmente in due aspetti: il grado di riempimento dei fori passanti e la bagnabilità al di fuori dell’area della sfera di saldatura. Lo standard minimo per la bagnabilità periferica della saldatura richiede che vengano esaminate sia la sfera di saldatura sia la bagnatura periferica. Le giunzioni di saldatura dei pin sul lato inferiore possono essere controllate tramite ispezione visiva. Il requisito per giunzioni di saldatura ideali è un aspetto saturo, pulizia intorno alle giunzioni di saldatura, senza palline di stagno né contaminazione di flussante. Per i pin e le giunzioni di saldatura dei fori passanti sepolti sotto i componenti,Ispezione a raggi Xpuò essere applicato per i test.

Nel corso dei oltre vent’anni di esperienza di PCBCart nell’offerta di servizi personalizzati di produzione di PCB per aziende di settori avanzati, abbiamo raggiunto untasso di successo del 100% nell'applicazione della tecnologia PIP nel processo di assemblaggioSe il tuo progetto di assemblaggio PCB richiede la tecnologia PIP, sentiti libero di inviare una richiesta di preventivo cliccando il pulsante seguente. Valuteremo il tuo progetto e ti forniremo a breve il prezzo per l’assemblaggio PCB.

Richiesta di preventivo per l’assemblaggio PCB con tecnologia PIP

Risorse utili

•Introduzione e capacità del servizio di assemblaggio PCB personalizzato di PCBCart

•Progettazione per la Produzione e l’Assemblaggio di PCB e Regole Generali a cui è Conforme

•Cose che sai a malapena sulla finitura superficiale OSP

•Modi efficaci per ridurre i costi di assemblaggio PCB senza sacrificare la qualità