I componenti elettronici stanno svolgendo un ruolo sempre più attivo nel settore automobilistico. Attualmente, un veicolo di fascia alta contiene più di 200 unità di controllo elettroniche, alcune delle quali sono sensori e processori utilizzati nell’abitacolo dell’auto. Si può concludere che il valore dei prodotti elettronici destinati alle automobili risiede nel sistema dinamico, nella carrozzeria e nel telaio, e che la maggior parte di essi è legata all’alimentazione digitale.

L'applicazione dei sistemi elettronici nel settore automobilistico mira ad aumentare le prestazioni dell'auto, coprendo tre aspetti:

a.Il miglioramento dell’ambiente si riferisce al risparmio di carburante, alla riduzione dei gas di scarico, alla trasformazione dei carburanti da benzina, gas naturale e biocarburanti a sistemi ibridi e a trazione completamente elettrica. I veicoli elettrici, quindi, sono diventati una direzione strategica per l’industria automobilistica.

b.Il miglioramento della sicurezza risiede nella riduzione degli incidenti stradali, che va dagli airbag, al monitoraggio radar, alla telecamera stereo, al monitoraggio a infrarossi e all’evitamento automatico fino alla guida autonoma. Attualmente, i veicoli autonomi stanno attirando la maggior parte dell’attenzione e degli investimenti.

c.La comodità e il comfort sono generalmente radicati in audio, display video, aria condizionata, computer, comunicazione mobile, internet, navigazione e riscossione elettronica dei pedaggi, per considerazioni di praticità e umanizzazione.

In quanto elemento portante dei dispositivi elettronici, anche i PCB (Printed Circuit Board) utilizzati per l’automotive devono soddisfare i requisiti elencati sopra.

Requisito fondamentale per i PCB automobilistici

• Requisito di Assicurazione Qualità

Una richiesta fondamentale della garanzia di qualità a lungo termine per i produttori o i distributori risiede in un solido sistema di gestione della qualità, vale a dire la ISO 9001 da una prospettiva internazionale. A causa della particolarità dell’industria automobilistica, tre principali costruttori automobilistici del Nord America hanno co-istituito nel 1994 un sistema di gestione della qualità specifico per l’industria automobilistica, vale a dire la QS 9000. All’inizio del 21stNel secolo, è stato pubblicato un nuovo sistema di gestione della qualità dai produttori automobilistici mondiali sulla base delle normative ISO9001, cioè ISO/TS16949.

In quanto regolamento tecnico per l'industria automobilistica a livello globale, la ISO/TS16949 integra requisiti specifici per il settore automotive e si concentra sulla prevenzione dei difetti, sulle fluttuazioni della qualità e sulla riduzione degli sprechi nella catena di fornitura dei componenti automobilistici.

Pertanto, il primoproduttori di PCB automobilistici certificatidevono ottenere la certificazione ISO/TS16949 prima del loro effettivo ingresso nel mercato automobilistico.

• Requisito di base sulle prestazioni

a. Elevata affidabilità

L’affidabilità automobilistica si manifesta principalmente in due aspetti: uno è la durata di servizio durante la quale le unità di controllo e i componenti elettronici funzionano normalmente, mentre l’altro è la resistenza ambientale che consente alle unità di controllo automobilistiche e ai componenti elettronici di comportarsi in modo eccellente in ambienti estremi.

La vita media di servizio dei veicoli è compresa tra 10 e 12 anni, durante i quali è possibile sostituire solo i componenti o le parti soggette a usura. In altre parole, il sistema elettronico e i PCB devono garantire una durata di servizio pari a quella dei veicoli.

I veicoli tendono a essere influenzati dal clima e dall’ambiente durante l’utilizzo, passando dal gelo estremo al caldo torrido, fino all’esposizione prolungata al sole e alla pioggia. Oltre a ciò, devono sopportare i cambiamenti ambientali causati dal calore generato dai componenti e dai sistemi elettronici in funzione. Lo stesso vale per i sistemi elettronici automobilistici e per i PCB. I sistemi elettronici automobilistici devono fronteggiare le seguenti condizioni ambientali gravose, tra cui temperatura, umidità, pioggia, fumi acidi, vibrazioni, interferenze elettromagnetiche (EMI) e sovratensioni di corrente.

b. Leggerezza e miniaturizzazione

La leggerezza e la miniaturizzazione sono vantaggiose per il risparmio di carburante, che deriva dalla riduzione di peso e dalla miniaturizzazione di ciascun componente e scheda elettronica. Ad esempio, il volume della centralina elettronica (ECU, Electronic Control Unit) utilizzata in ambito automobilistico era di 1.200 cm3all'inizio del 21stmentre quello è stato ridotto di almeno quattro volte nel corso del secolo. La leggerezza e la miniaturizzazione dei PCB derivano dal miglioramento della densità, dalla riduzione dell’area, dallo spessore ridotto e dalla presenza di più strati.

Proprietà di prestazione dei PCB automobilistici

• Tipi multipli

In quanto combinazioni di dispositivi meccanici ed elettronici, le tecnologie dei veicoli moderni integrano tecniche tradizionali e tecnologie scientifiche all’avanguardia. Le diverse parti dipendono da dispositivi elettronici con funzioni differenti, portando a impieghi di PCB con missioni diverse.

In base alla distinzione in termini di materiale del substrato dei PCB per il settore automobilistico, essi possono essere classificati in PCB a base di ceramica inorganica e PCB a base di resina organica. La principale caratteristica dei PCB a base di ceramica è l’elevata resistenza al calore e l’eccellente stabilità dimensionale, che li rende adatti ai sistemi motore in ambienti ad alta temperatura. Tuttavia, i PCB a base di ceramica presentano una scarsa lavorabilità, con conseguente elevato costo delle schede a circuito. Con lo sviluppo di nuovi substrati in resina con maggiore resistenza al calore, i PCB a base di resina sono per lo più utilizzati nella maggior parte dei veicoli moderni.

Si segue una regola generale: i PCB che utilizzano materiali di substrato con prestazioni diverse vengono applicati in sezioni differenti di un veicolo, responsabili dell’implementazione di funzioni diverse. La tabella seguente mostra il tipo di PCB compatibile con alcune parti dei dispositivi o strumenti del veicolo.

|

Dispositivi per veicoli

|

Tipi di PCB

|

| Tachimetro; aria condizionata |

PCB a singolo/doppio strato

PCB flessibile a singolo/doppio strato |

| Autoradio; monitor |

PCB a doppio strato

PCB multistrato

PCB flessibile

|

| Dispositivi di comunicazione per l’automotive; apparecchiature di localizzazione wireless; sistema di controllo di sicurezza |

PCB multistrato

PCB HDI

PCB flessibile |

| Sistema motore; sistema di controllo della trasmissione di potenza |

PCB con nucleo metallico

PCB rigido-flessibile

|

| Controller di potenza del veicolo; dispositivo di navigazione |

PCB incorporato |

• Requisito di affidabilità dei PCB nelle diverse sezioni del veicolo

In quanto mezzo di trasporto che riguarda la sicurezza pubblica, l’automobile rientra in una categoria di prodotti ad elevata affidabilità. Oltre ai normali requisiti relativi a dimensioni, aspetto e prestazioni meccaniche ed elettroniche, è necessario eseguire su di essa una serie di prove riguardanti l’affidabilità.

a. Prova di cicli termici (TCT)

Sono stati definiti 5 livelli in base alle diverse sezioni di un veicolo. La tabella seguente riassume la temperatura di ciclaggio termico per i PCB nelle varie sezioni del veicolo:

|

Sezione Veicolo

|

Livello

|

Bassa temperatura

|

Alta temperatura

|

| All'interno della carrozzeria del veicolo |

A |

-40°C |

85°C |

| Telaio del veicolo sotto |

B |

-40°C |

125°C |

| Motore superiore |

C |

-40°C |

145°C |

| Parti di trasmissione |

D |

-40°C |

155°C |

| All'interno del motore |

E |

-40°C |

165°C |

b. Prova di shock termico (TST)

È del tutto normale che i PCB automobilistici vengano utilizzati in ambienti con calore estremo, il che è particolarmente impegnativo per i PCB a rame pesante, poiché devono sopportare sia il calore esterno sia quello generato dai loro stessi componenti. Pertanto, per i PCB automobilistici sono richiesti requisiti più elevati in termini di resistenza al calore.

Per partecipare al test di shock termico, i PCB automobilistici devono essere immersi nella pasta saldante a una temperatura elevata di 260°C o 288°C per 10 secondi, per tre volte; dopo di ciò, i PCB qualificati non devono presentare problemi quali delaminazione, rigonfiamenti o cricche nel rame. Oggi, la saldatura senza piombo è stata adottata nell’assemblaggio dei PCB con una temperatura di saldatura relativamente elevata, il che rende ancora più necessario il test di shock termico.

c. Test di Bias Temperatura-Umidità (THB)

I PCB automobilistici devono affrontare ambienti numerosi e dinamici, inclusi giorni di pioggia e condizioni di umidità, il che rende necessario eseguire il test THB, che è anche in grado di ispezionare la mobilità del CAF (Filamento Anodico Conduttivo) del PCB. Il CAF si verifica solo nelle seguenti situazioni: tra fori passanti adiacenti sul circuito stampato, tra fori passanti e piste adiacenti, tra piste adiacenti e tra strati adiacenti. L’isolamento in tali situazioni diminuisce o porta persino a cortocircuiti. La resistenza di isolamento dovrebbe essere determinata dalla distanza tra fori passanti, piste e strati.

Caratteristiche di produzione dei PCB automobilistici

• PCB ad alta frequenza

Analogamente al radar militare, in quanto radar in campo vicino, il sistema automobilistico anticollisione o di frenata d’emergenza predittiva dipende dai PCB per trasmettere segnali a microonde ad alta frequenza. Pertanto, si consigliano materiali di substrato con bassa perdita dielettrica, con il PTFE (politetrafluoroetilene) normalmente utilizzato. Diversamente dal comune FR-4 come materiale di substrato, il PTFE o materiali ad alta frequenza simili richiedono naturalmente caratteristiche di producibilità differenti. Ad esempio, nel processo di foratura dei via è necessaria una velocità di perforazione speciale.

• PCB in rame pesante

I veicoli tendono a generare più calore a causa della loro elevata densità elettronica e potenza. Con l’aumento del numero di veicoli ibridi e completamente elettrici, è richiesta l’evoluzione dei sistemi di trasmissione di potenza, il che determina un’elevata domanda di capacità di dissipazione del calore e di correnti maggiori. Per ottenere ciò, è necessario aumentare lo spessore del rame nel PCB oppure incorporare conduttori in rame e metallo nei PCB multistrato.

È facile produrre PCB a doppio strato in rame pesante, mentre è piuttosto difficile produrre PCB multistrato in rame pesante. Il punto chiave risiede nell’incisione dei circuiti in rame pesante e nel riempimento degli spazi in rame pesante.

Circuito interno diPCB multistrato in rame pesanteè rame pesante. Successivamente, il trasferimento della grafica richiede una pellicola pesante con resistenza alla corrosione estremamente elevata. Il tempo di incisione deve essere sufficientemente lungo e il dispositivo di incisione e le condizioni tecniche devono rimanere in uno stato ottimale per garantire circuiti eccellenti di rame pesante.

Poiché esiste una grande differenza tra il conduttore interno e la superficie del materiale del substrato isolante, l’impilamento ordinario dei PCB multistrato non riesce a far riempire completamente la resina, causando la formazione di cavità; si consiglia quindi l’uso di preimpregnati sottili contenenti un’elevata quantità di resina. Alcuni PCB multistrato contengono circuiti interni con diverso spessore di rame, in modo che si possano utilizzare preimpregnati differenti per le aree con grande differenza e con piccola differenza.

• Incasso del componente

I circuiti stampati con componenti incorporati sono stati inizialmente applicati ai telefoni cellulari per aumentare la densità di assemblaggio e ridurre le dimensioni complessive del prodotto, il che è sostanzialmente importante anche per altri prodotti elettronici. È per questo che la tecnologia di incorporazione viene utilizzata nei dispositivi elettronici automobilistici.

In base ai metodi di incorporazione dei componenti, esistono molte opzioni di produzione di PCB incorporati:

a.La scanalatura viene fresata per prima, quindi gli SMD vengono assemblati tramite saldatura a onda o pasta conduttiva.

b.I componenti SMD a film sottile vengono prima assemblati sui circuiti interni tramite saldatura a onda.

c.I componenti a film spesso sono stampati su una base ceramica.

d.I componenti SMD vengono assemblati tramite saldatura a onda e quindi si utilizza la resina per l’incapsulamento. Questo tipo di PCB incorporati è più compatibile con le esigenze dei veicoli, come resistenza al calore, resistenza all’umidità e resistenza agli urti, garantendo un’elevata affidabilità.

• Tecnologia HDI

Simile agli smartphone o ai tablet in termini di funzioni di intrattenimento e comunicazione,i veicoli richiedono PCB HDIInoltre, di conseguenza, nelle PCB automobilistiche devono essere applicate le tecnologie di foratura dei microvia, di elettrodeposizione e di interconnessione.

Considerazioni sulla progettazione di PCB automobilistici

• Orientamenti dell'induttore

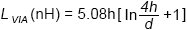

Quando due induttori (o anche due piste su PCB) si avvicinano tra loro, viene generata un’induttanza. Il campo magnetico creato dalla corrente in un circuito (Circuito A) causerà successivamente la circolazione di corrente nell’altro circuito (Circuito B). Questo processo è simile all’effetto mutuo tra gli avvolgimenti primario e secondario di un trasformatore. Quando due correnti interagiscono tra loro attraverso il campo magnetico, la tensione generata è determinata dall’induttanza mutua (LM): . In questa formula, YBè la tensione di errore in ingresso al Circuito B mentre LAè la corrente attraverso il circuito A. LMè piuttosto sensibile alla spaziatura del circuito, all’area dell’anello di induttanza e alla direzione dell’anello.

. In questa formula, YBè la tensione di errore in ingresso al Circuito B mentre LAè la corrente attraverso il circuito A. LMè piuttosto sensibile alla spaziatura del circuito, all’area dell’anello di induttanza e alla direzione dell’anello.

Pertanto, un metodo ottimale per disporre tutti gli induttori in un circuito può essere ottenuto attraverso un layout di circuito compatto e la riduzione dello squilibrio di accoppiamento.

La distribuzione dell’induttanza mutua è correlata all’allineamento dell’induttanza. Pertanto, la modifica della direzione del Circuito B rende il suo anello di corrente parallelo alle linee di campo magnetico del Circuito A. Per ottenere ciò, gli induttori devono essere disposti verticalmente, il che è utile per ridurre l’induttanza mutua.

Regole di layout degli induttori per PCB automobilistici:

a.Lo spazio per l’induttore dovrebbe essere il più grande possibile;

b.L’allineamento degli induttori dovrebbe essere impostato ad angolo retto in modo che il diafonia tra di essi sia ridotta al minimo.

• Accoppiamento del piombo

Analogamente all'allineamento degli induttori che influisce sull’accoppiamento del campo magnetico, se i terminali sono vicini tra loro, anche l’accoppiamento ne risentirà e potrebbe generarsi un’induttanza mutua. Il problema principale nei circuiti RF riguarda il layout dei componenti sensibili, come la rete di adattamento d’ingresso, il canale risonante del ricevitore e la rete di adattamento dell’antenna dell’emettitore.

Il percorso di ritorno della corrente dovrebbe essere il più vicino possibile al percorso principale della corrente, con il campo di radiazione ridotto al minimo, il che è utile per ridurre l’area dell’anello di corrente. Il percorso ottimale a bassa impedenza è normalmente l’area di massa sotto i conduttori, cioè l’area dell’anello è efficacemente limitata all’area data dallo spessore del dielettrico moltiplicato per la lunghezza del conduttore. Se tuttavia l’area di massa è suddivisa, l’area dell’anello verrà ampliata. Per i conduttori che attraversano l’area suddivisa, la corrente di ritorno sarà costretta a passare attraverso un percorso ad alta impedenza, il che aumenta notevolmente l’area dell’anello di corrente. Questo tipo di layout rende inoltre il circuito suscettibile all’induttanza mutua.

In una parola, il collegamento a massa integrato dovrebbe essere garantito sotto i conduttori il più possibile, poiché un’area di massa integrata è vantaggiosa per il miglioramento delle prestazioni del circuito.

• Foro passante di messa a terra

Il principale problema che un circuito RF deve risolvere risiede solitamente nella scarsa impedenza caratteristica dei circuiti, inclusi i componenti elettronici e le interconnessioni. Uno strato di rame con bassa spessore è equivalente a un filo induttivo. Inoltre, può formarsi una capacità distribuita dalla combinazione tra lo strato di rame e i conduttori adiacenti. Quando i conduttori attraversano i fori passanti, si manifestano anche caratteristiche di induttanza e capacità.

La capacità dei fori passanti deriva principalmente dalla capacità tra il rame sul bordo del pad del foro passante e il rame sul lato inferiore. Un altro elemento che influisce sulla capacità dei fori passanti è il cilindro metallico dei fori stessi. La capacità parassita influisce poco, poiché di solito porta solo a un fronte di salita più lento dei segnali digitali ad alta velocità.

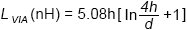

Il maggiore effetto dei fori passanti è la corrispondente induttanza parassita generata dall’interconnessione. Poiché la maggior parte dei fori passanti metallici presenta le stesse dimensioni dei componenti integrati nel progetto di PCB RF, questa formula può essere utilizzata per stimare l’effetto del foro passante: . In questa formula, LVIAè l’induttanza integrata dei fori passanti; h indica l’altezza del via con pollice come unità; d indica il diametro del via con pollice come unità.

. In questa formula, LVIAè l’induttanza integrata dei fori passanti; h indica l’altezza del via con pollice come unità; d indica il diametro del via con pollice come unità.

Di conseguenza, il layout del circuito dovrebbe conformarsi ai seguenti principi:

a.Il modulo di induttanza dovrebbe essere predisposto per i fori passanti nell’area sensibile;

b.La rete di filtro o di adattamento dipende da fori passanti indipendenti;

c.Un rame di PCB più sottile ridurrà l'effetto dell'induttanza parassita dei fori passanti.

• Messa a terra e riempimento

Il piano di massa o di alimentazione definisce una tensione di riferimento comune che fornisce alimentazione a tutti i componenti del sistema attraverso un percorso a bassa impedenza. In base a questo schema, tutti i campi elettrici possono essere bilanciati con un eccellente schema di schermatura generato.

La corrente continua scorre sempre attraverso il percorso a bassa impedenza. Allo stesso modo, la corrente ad alta frequenza segue anch’essa inizialmente il percorso con l’impedenza più bassa. Pertanto, per le piste standard del PCB sopra il piano di massa, la corrente di ritorno cerca di scorrere nell’area di massa esattamente al di sotto delle piste. In seguito, la suddivisione dell’area di massa genera ogni tipo di rumore, che aumenta ulteriormente il crosstalk tramite accoppiamento del campo magnetico o accumulo di corrente. Di conseguenza, l’integrità del piano di massa dovrebbe essere garantita il più possibile, altrimenti la corrente di ritorno provocherà crosstalk.

Inoltre, il riempimento di massa, chiamato anche filo di protezione, viene solitamente applicato nella progettazione di circuiti che contengono aree in cui è difficile predisporre una massa continua o che richiedono la schermatura di circuiti sensibili. I fori di messa a terra possono essere posizionati ai terminali dei fili o lungo i fili per aumentare l’effetto di schermatura. I fili di protezione non possono essere mescolati con i conduttori progettati per fornire il percorso di ritorno della corrente, poiché ciò provocherebbe diafonia.

Quando l’area di rame non è collegata a massa o è collegata a massa solo a un terminale, la sua validità sarà ridotta. In alcuni casi verrà generata una capacità parassita con la variazione dell’impedenza ambientale o con la formazione di un percorso potenziale tra i circuiti, il che porterà quindi a effetti negativi. In parole povere, se è necessario disporre del rame sulla scheda, si dovrebbe mantenere lo stesso spessore di elettrodeposizione.

Alla fine, l’area di massa vicino all’antenna deve essere presa in considerazione. Qualsiasi monopolo considera l’area di massa, il routing e i fori passanti come una sezione dell’equilibrio del sistema e un routing non idealmente bilanciato influenzerà l’efficienza di radiazione e la direzione dell’antenna. Pertanto, l’area di massa non deve essere posizionata direttamente sotto l’antenna a monopolo di una scheda a circuito stampato.

In sintesi, per quanto riguarda la messa a terra e il riempimento, occorre attenersi ai seguenti principi di progettazione:

a.Si dovrebbe fornire, per quanto possibile, un'area di messa a terra continua con bassa impedenza;

b.I due terminali dei fili di riempimento devono essere collegati a terra utilizzando una matrice di fori passanti.

c.Le linee rivestite in rame devono essere collegate a massa vicino al circuito intorno al quale i rivestimenti in rame non sono necessari. Per quanto riguarda le schede a più strati, dovrebbe essere predisposto un foro passante di messa a terra quando le linee di segnale vengono trasferite da un lato all’altro.

In conclusione, le regole di progettazione dei PCB automobilistici possono essere riassunte nella seguente tabella:

|

Layout dell’induttore

|

• Lo spazio per l’induttore dovrebbe essere il più grande possibile;

• L'allineamento dell'induttore deve essere impostato ad angoli retti; |

|

Grounding integrata

|

• La messa a terra integrata deve essere disposta sotto i conduttori; |

|

Fori passanti

|

• Il modulo di induttanza dovrebbe essere impostato per i fori passanti nell’area sensibile;

• Il filtro o la rete di adattamento dipende da fori passanti indipendenti;

• Un rame di PCB più sottile riduce l'effetto dell'induttanza parassita dei fori passanti; |

|

Messa a terra e riempimento

|

• Deve essere prevista un'area di messa a terra continua con bassa impedenza;

• Collegare i terminali dei fili di riempimento a terra utilizzando una matrice di fori passanti applicata;

• Le linee rivestite in rame devono essere collegate a terra; |

Articolo scritto dalla redattrice di PCBCart Dora Yang, pubblicato per la prima volta suSistema di alimentazione di BodoNumero di agosto della rivista, 2017.

. In questa formula, YBè la tensione di errore in ingresso al Circuito B mentre LAè la corrente attraverso il circuito A. LMè piuttosto sensibile alla spaziatura del circuito, all’area dell’anello di induttanza e alla direzione dell’anello.

. In questa formula, YBè la tensione di errore in ingresso al Circuito B mentre LAè la corrente attraverso il circuito A. LMè piuttosto sensibile alla spaziatura del circuito, all’area dell’anello di induttanza e alla direzione dell’anello. . In questa formula, LVIAè l’induttanza integrata dei fori passanti; h indica l’altezza del via con pollice come unità; d indica il diametro del via con pollice come unità.

. In questa formula, LVIAè l’induttanza integrata dei fori passanti; h indica l’altezza del via con pollice come unità; d indica il diametro del via con pollice come unità.