Con il continuo sviluppo e progresso della tecnologia elettronica, i prodotti elettronici iniziano a evolversi verso le tendenze di leggerezza, sottigliezza, miniaturizzazione e funzioni avanzate. Dopo generazioni di aggiornamenti, le tecnologie di packaging dei chip hanno portato il rapporto tra l’area del chip e l’area del package a essere approssimativamente 1, tra le quali il BGA (ball grid array) è diventato una tecnologia di packaging ad alta densità che è entrata in una fase pragmatica. Come garantire l’affidabilità della qualità di saldatura BGA, come ispezionare la qualità del BGA e come eseguire il rework sui BGA difettosi sono aspetti fondamentali per il BGAAssemblaggio SMT (tecnologia a montaggio superficiale)che tutti i produttori debbano essere pienamente consapevoli delle loro risoluzioni che verranno discusse in questo articolo.

Tecnologia di packaging BGA

Il package BGA contiene numerosi urti a forma di sfera nella parte inferiore del tubo o sulla superficie superiore. Grazie a questi urti, si realizza l’interconnessione tra il corpo del package e la base. In quanto tecnologia di packaging avanzata, il BGA presenta un ampio passo tra i terminali e terminali corti distribuendo le estremità di I/O, che fungono da sfere o colonne, sul fondo del corpo del package.

In base ai diversi materiali di incapsulamento, i componenti BGA possono essere classificati in PBGA (plastic BGA), CBGA (ceramic BGA), CCBGA (ceramic column BGA), TBGA (tape BGA) e CSP (chip-scale package).

Rispetto ai componenti QFP (quad flat package), i componenti BGA presentano le seguenti caratteristiche:

a. La spaziatura dei terminali di I/O è così ampia che un numero maggiore di terminali di I/O può essere supportato dal BGA.

b. Maggiore affidabilità dell’imballaggio, minori difetti di saldatura e giunzioni di saldatura più solide.

c. I chip BGA presentano un'ampia distanza tra i giunti di saldatura, in modo che l'allineamento e la saldatura non risultino difficili grazie al sistema di amplificazione dell'allineamento.

d. La coplanarità della saldatura BGA è garantita poiché la saldatura, una volta fusa, compenserà automaticamente l’errore di planarità tra il chip e il PCB.

e. Eccellenti caratteristiche elettriche e di frequenza grazie a giunzioni di saldatura più piccole e alla bassa autoinduttanza e mutua induttanza.

f. In grado di effettuare un autoallineamento automatico e di mantenere la tensione tra i giunti di saldatura, garantendo un eccellente effetto di autocentraggio e un’elevata affidabilità.

g. Il suo principale svantaggio risiede nel fatto che l’ispezione e la rilavorazione sono relativamente difficili da eseguire.

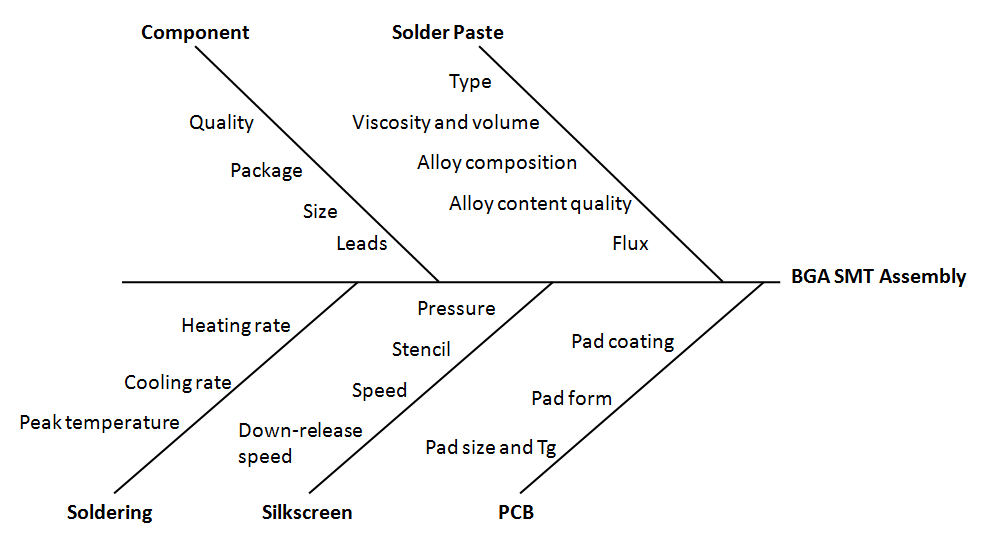

Diagramma a lisca di pesce che indica elementi preoccupanti inil processo di produzione della scheda PCBcontenente componenti BGA è mostrato di seguito.

Secondo il diagramma a lisca di pesce sopra, il BGA SMT è strettamente associato alla pasta saldante, ai componenti, al PCB, alla serigrafia e alla saldatura, tra i quali gli aspetti relativi alla saldatura sono i più difficili da gestire nel processo di saldatura a rifusione.

L’elemento chiave che influisce sulla saldatura a rifusione risiede nell’impostazione della curva di temperatura. Il metodo specifico consiste nell’aprire un foro in corrispondenza di alcuni pad al centro del BGA sul lato posteriore del PCB, quindi far passare la sonda del termocoppia attraverso il foro dal lato inferiore della scheda PCB, facendola aderire al lato posteriore del pad e fissandola con nastro ad alta temperatura. Successivamente, il tester della curva di temperatura per la saldatura a rifusione, con i parametri già impostati, viene inserito nel forno di rifusione insieme al vassoio e alla sonda. Dopo ripetuti confronti e analisi, si otterrà una curva di temperatura ottimale.

La curva di temperatura di rifusione consiste in quattro fasi: fase di preriscaldo, fase di mantenimento del calore, fase di rifusione e fase di raffreddamento. Il processo di riscaldamento e la curva di temperatura devono far raggiungere al package la temperatura di rifusione e poi farla tornare a quella del pad dopo che le sfere di saldatura si sono fuse, generando il composto intermetallico con il pad. Un riscaldamento non uniforme farà sì che i package cadano in modo irregolare o si inclinino verso un lato o un angolo durante la saldatura a rifusione, causando non coplanarità e saldature insufficienti.

Per quanto riguarda anche la saldatura BGA, occorre sottolineare i due aspetti seguenti:

a. Precottura

Gli imballaggi in plastica solitamente assorbono umidità. Se un chip viene riscaldato immediatamente dopo aver assorbito umidità dall’aria, la diffusione dell’umidità porterà alla formazione di cavità all’interno del chip. Di conseguenza, la normale condizione di essiccazione per gli imballaggi in plastica è inferiore a 100°C per 6–8 ore.

b. Ossidazione

Prima della loro applicazione, i componenti BGA devono essere ispezionati per garantire che i loro pin siano puliti e non presentino alcuna ossidazione.

Metodo di ispezione BGA

a. Difetti BGA e metodo di ispezione

Dopo la saldatura, i componenti BGA possono presentare diversi difetti dovuti ai componenti stessi, alle attrezzature di assemblaggio, all’ambiente e alle tecnologie di saldatura. I principali difetti dei BGA includono disallineamento, saldature lente, circuiti aperti, saldature fredde, ponti di saldatura, cortocircuiti e cavità. Inoltre, le sfere di saldatura BGA possono anch’esse presentare alcuni problemi, come mancanza o distacco e dimensioni irregolari. Per quanto riguarda l’ispezione dei BGA, è decisamente difficile valutare la qualità della saldatura dopo il processo, poiché le sfere di saldatura si trovano sotto i chip. L’ispezione visiva tradizionale non è in grado di determinare se all’interno dei giunti di saldatura siano presenti difetti o cavità. È necessario utilizzare apparecchiature di ispezione professionali per valutare chiaramente la qualità dei giunti di saldatura.

Dopo che i componenti BGA vengono utilizzati nell’assemblaggio SMT, i metodi di ispezione solitamente adottati includono il test elettrico, il boundary scan e l’ispezione a raggi X. Il test elettrico tradizionale è in grado di individuare difetti di circuito aperto e di cortocircuito. La tecnologia di boundary scan, che si basa su porte di ispezione progettate secondo il principio del boundary scan, fornisce un accesso a ciascun giunto di saldatura sui connettori di bordo, in modo che i circuiti aperti e i cortocircuiti sui componenti possano essere ispezionati. Sebbene il boundary scan sia in grado di ispezionare una gamma più ampia di giunti di saldatura non visibili rispetto al test elettrico, entrambi i metodi verificano solo le prestazioni elettriche senza arrivare al controllo della qualità della saldatura. Per garantire e migliorare la qualità del processo di produzione, è necessario fare affidamento su altri metodi per l’ispezione della qualità della saldatura, in particolare per quei giunti di saldatura non visibili.AXI (Ispezione automatizzata a raggi X)può risolvere efficacemente il problema e può essere effettuato anche un monitoraggio in tempo reale per garantire la qualità e un feedback in tempo reale per il controllo del processo.

b. Standard ottimale per giunti di saldatura BGA

Le giunzioni di saldatura BGA ottimali devono essere lisce, con contorni nitidi e prive di vuoti, e il diametro, il volume, i livelli di grigio e il contrasto devono mantenersi identici per tutte le giunzioni di saldatura, con un allineamento completo e senza formazione di palline di saldatura. Rispetto agli standard per giunzioni di saldatura BGA ottimali, le giunzioni di saldatura BGA qualificate presentano requisiti meno rigorosi.

• DisallineamentoIl dispositivo di ispezione a raggi X è in grado di indicare chiaramente se le sfere di saldatura BGA sono accuratamente compatibili con le posizioni dei pad sulla scheda PCB. È consentito uno spostamento inferiore al 25%.

• Giunzioni di saldatura allentate. Non sono ammessi giunti di saldatura allentati per la saldatura BGA.

• Circuiti aperti e giunti di saldatura fredda. Quando la saldatura non entra in contatto con il corrispondente pad o la saldatura non rifluisce correttamente, possono verificarsi circuiti aperti e giunti di saldatura freddi. I circuiti aperti e i giunti di saldatura freddi non sono ammessi per la saldatura BGA.

• Ponticelli e cortocircuitiQuando la saldatura è eccessiva o posizionata in modo inadeguato, possono verificarsi ponti e cortocircuiti. Per quanto riguarda i giunti di saldatura BGA, i ponti e i cortocircuiti non sono ammessi.

• Cavità. La questione relativa alle cavità è un po’ complicata. Il dispositivo di ispezione a raggi X è in grado di mostrare le cavità sull’assemblaggio dei componenti BGA. I seguenti suggerimenti sono disponibili come standard di giudizio:

1). Cause della formazione di cavità

① Le cavità sono presenti prima della saldatura delle sfere BGA, e possono derivare dalla produzione delle sfere di saldatura o dai componenti della pasta saldante.

② Se i fori passanti sono progettati sotto il pad, l’aria esterna entrerà nelle sfere di saldatura fuse attraverso i fori, con cavità che si formeranno dopo il raffreddamento.

③ Il pad presenta un rivestimento difettoso oppure il pad è contaminato sulla superficie.

④ La curva di temperatura della saldatura a rifusione è impostata in modo non adeguato.

2). Standard ottimale per le carie

L’aria nelle cavità può generare possibili effetti di sollecitazione dovuti a ritiro ed espansione. Il punto in cui si formano le cavità diventerà un concentratore di tensione, il che è probabilmente la causa essenziale delle cricche da sforzo. I giunti di saldatura BGA con cavità possono portare a possibili problemi tecnici, come guasti. Secondo lo standard IPC che regola i giunti di saldatura BGA, le cavità sul pad non devono superare del 10% l’area della sfera di saldatura, vale a dire che il diametro delle cavità non deve essere maggiore del 30% del diametro della sfera di saldatura.

Ottieni un servizio di assemblaggio SMT BGA qualificato da PCBCart

In qualità di uno dei principali assemblatori di PCB al mondo,PCBCart fornisce un servizio completo di assemblaggio SMT automatico conforme agli standard IPC.Grazie a oltre 20 anni di esperienza nell’assemblaggio SMT, ora possiamo gestire componenti BGA con un passo minimo di 0,4 mm. Per maggiori informazioni sulle nostre capacità di assemblaggio BGA, si prega dicontattaciOppure puoi fare clic sul pulsante qui sotto per inviare una richiesta di preventivo per le tue esigenze di assemblaggio BGA SMT. È completamente GRATUITO!

Richiesta di preventivo GRATUITO per assemblaggio SMT BGA

Risorse utili

•Quattro passaggi per conoscere il BGA

•Un'introduzione alla tecnologia di packaging BGA

•Fattori che influenzano la qualità dell’assemblaggio BGA

•Requisiti sui file di progettazione per garantire un assemblaggio BGA efficiente

•Come ottenere un preventivo preciso per le tue esigenze di assemblaggio BGA