L’assemblaggio BGA (ball grid array) è totalmente compatibile con la tecnologia di assemblaggio a saldatura. Il passo dei BGA in formato chip-scale può essere di 0,5 mm, 0,65 mm o 0,8 mm e i componenti BGA in plastica o ceramica presentano un passo più ampio, come 1,5 mm, 1,27 mm e 1 mm. I package BGA con passo fine sono più facilmente danneggiabili rispetto ai circuiti integrati (IC, integrated circuits) con package a pin e i componenti BGA consentono una riduzione selettiva dei punti di contatto per soddisfare requisiti specifici in termini di pin di I/O. In quanto tecnologia all’avanguardia applicata nell’assemblaggio SMT (surface mount technology), i package BGA sono rapidamente diventati una scelta importante per adeguarsi alla tecnologia a passo fine e ultra fine, ottenendo un’interconnessione ad alta densità grazie a una tecnologia di assemblaggio affidabile, il che porta a un numero sempre maggiore di applicazioni di questo tipo di package.

Applicazione del dispositivo di ispezione a tomografia a raggi X nell’assemblaggio BGA

La maggior parte dei produttori di PCB (printed circuit board) e dei produttori di elettronica non ha riscontrato una particolare necessità di applicare l’ispezione a raggi X nel proprio processo produttivo fino a quando i componenti BGA non sono stati impiegati nell’assemblaggio elettronico. I metodi di ispezione tradizionali erano considerati sufficienti, come l’ispezione visiva manuale (MVI) e i test elettrici, inclusi MDA (manufacturing defect analysis), ICT (in-circuit test) e test funzionale. Tuttavia, tutti questi metodi di ispezione non riescono a individuare difetti nascosti nelle giunzioni di saldatura, come cavità, saldature fredde e scarsa adesione della saldatura di stagno. Il sistema di ispezione a raggi X è un tipo di strumento di ispezione che si è dimostrato in grado di controllare le giunzioni di saldatura nascoste e di contribuire alla definizione e al controllo del processo produttivo, all’analisi dei prototipi e alla conferma del processo. Diversamente da MDA, ICT e AOI (Automated Optical Inspection), il sistema di ispezione a raggi X è in grado di rilevare cortocircuiti, circuiti aperti, cavità e l’allineamento delle sfere di saldatura BGA, monitorare la qualità del processo e fornire dati di feedback immediati per l’SPC (statistical process control) con un’elevata efficienza produttiva.

I dispositivi di ispezione mediante tomografia a raggi X possono generare immagini tomografiche catturando immagini dei giunti di saldatura, in grado di eseguire l’analisi automatica dei giunti di saldatura e la scansione tomografica in tempo reale. Inoltre, possono effettuare un’analisi comparativa accurata di tutti i giunti di saldatura dei componenti su entrambi i lati del circuito stampato (PCB) nel giro di pochi secondi o fino a 2 minuti, giungendo così a una conclusione sull’idoneità o meno dei giunti di saldatura.

Processo di assemblaggio BGA e fonte di variazione

Per utilizzare il sistema di ispezione a raggi X in modo più efficace, è necessario chiarire i parametri di controllo del processo di assemblaggio BGA e i limiti di controllo dei parametri. Il processo di assemblaggio BGA segue la seguente sequenza:

Quando le sfere di saldatura eutettica dei componenti BGA vengono assemblate nella pasta saldante durante il processo di montaggio, le loro posizioni vengono solitamente corrette tramite l’autoallineamento dello stagno fuso. Pertanto, la precisione di montaggio non sembra così essenziale come per i componenti a passo fine con terminali, e le fasi di controllo principali nella tecnologia di assemblaggio dei componenti BGA sono la stampa della pasta saldante e la saldatura a rifusione. Inoltre, la variazione nella forma e nelle dimensioni dei giunti di saldatura è anch’essa associata a molti altri elementi.

È quasi impossibile eliminare tutte le variazioni, quindi il punto chiave nel controllo del processo di produzione è ridurre la variazione in ogni fase di produzione. L’influenza delle diverse variazioni sui prodotti di assemblaggio finale dovrebbe essere analizzata con attenzione ed elaborata in modo quantitativo. Con l’intero processo dai componenti BGA fino aProcesso di assemblaggio PCBsi ritiene che i principali elementi che influenzano la qualità delle giunzioni di saldatura siano:

1. Volume delle sfere di saldatura;

2. Dimensione del pad del componente BGA;

3. Dimensione del pad PCB;

4. Volume della pasta saldante;

5. Deformazione del componente BGA durante il processo di saldatura a rifusione;

6. Deformazione del PCB nell’area di montaggio BGA durante il processo di saldatura a rifusione;

7. Precisione di posizionamento del montaggio;

8. Curva di temperatura per la saldatura a rifusione.

Indipendentemente dal tipo di dispositivo di ispezione utilizzato, è necessario avere dei criteri di riferimento per giudicare se i giunti di saldatura siano conformi o meno. L’IPC-A-610C definisce i criteri di accettazione dei giunti di saldatura BGA al punto 12.2.12. I giunti di saldatura BGA di qualità eccellente devono essere lisci, arrotondati, con bordi netti e privi di cavità. Diametro, volume, scala di grigi e contrasto dovrebbero essere identici per tutti i giunti di saldatura, con il corretto allineamento di posizione e senza spostamenti o torsioni.

Capacità del processo di assemblaggio BGA

Un tipo di componente BGA è utilizzato come esempio nella seguente discussione. Questo tipo di componenti BGA è costituito da componenti PBGA (plastic ball grid array) con 520 pin e dimensioni di 2"x2", caratterizzati da sfere di saldatura eutettiche e dall’impiego di un flussante no-clean. L’analisi della capacità di processo Six Sigma è implementata per verificare l’accuratezza del posizionamento BGA, la probabilità di circuiti aperti e di cortocircuiti nelle giunzioni di saldatura. Le ipotesi preliminari al calcolo sono:

a. Non si verificano variazioni sul pad del componente BGA o sul pad del PCB;

b. I componenti BGA non subiscono alcuna deformazione (processo di saldatura a rifusione);

c. La deviazione media viene calcolata in base al volume medio delle giunzioni di saldatura dopo la saldatura a rifusione;

d. Si presume che il peso del componente BGA sia bilanciato dalla galleggiabilità e dalla tensione superficiale;

e. I cuscinetti e le sfere di saldatura eutettiche devono presentare una buona saldabilità;

f. Tutte le distribuzioni sono distribuzioni normali.

• Posizionamento BGA

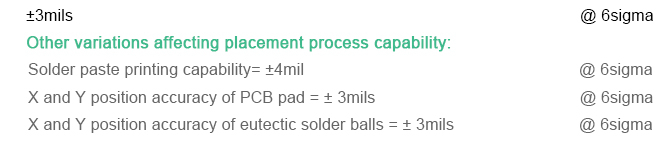

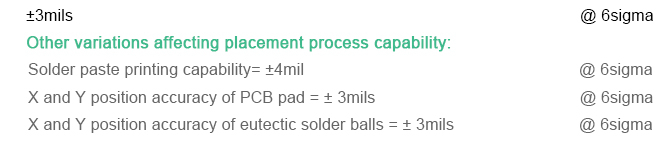

Si utilizza l’attrezzatura SMT standard per montare i componenti BGA. Le apparecchiature di montaggio ordinarie sono in grado di riconoscere le immagini delle sfere di saldatura eutettiche BGA, con capacità di posizionamento del processo coperte come segue:

Sulla base dei dati sopra riportati, la massima deviazione di posizionamento è di 6,53 mil quando la capacità di processo è pari a 6 sigma. Poiché il diametro del pad è di 28 mil, la deviazione di posizionamento può essere trascurata rispetto all’autoallineamento dei componenti derivante dalla tensione superficiale quando la pasta saldante è fusa. Per quanto riguarda il processo di posizionamento dei componenti BGA, esso è conforme al livello 6 sigma.

• Giunti di saldatura con circuiti aperti

Il processo di assemblaggio tende a presentare giunzioni di saldatura aperte a causa di un collasso insufficiente delle sfere di saldatura eutettiche. Per quanto riguarda i PBGA con 520 pin, le sfere di saldatura eutettiche sono sfere con un diametro di 30 mil e una deviazione standard di 500 mil.3(con volume partecipato) e il volume è regolato a 14.130 mils3. Il diametro del pad BGA e del pad PCB è di 28 mil con uno spessore della pasta saldante di 6 mil. Pertanto, l’altezza media del bordo della sfera di saldatura BGA è di circa 24 mil. Per quanto riguarda la capacità 6 sigma che riflette la variazione del volume della sfera di saldatura,

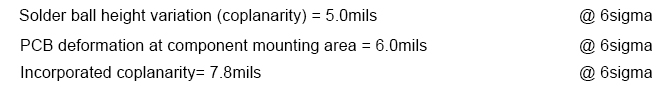

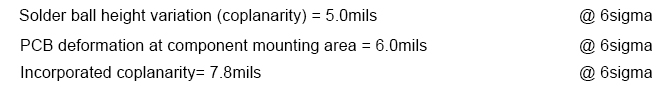

Dopo la saldatura a rifusione, l’altezza del supporto di giunzione di saldatura determinata dal volume medio dei giunti di saldatura è di 19 mil. Poiché la capacità di processo è impostata a 6 sigma, lo spessore della pasta saldante è misurato tra 4 e 8 mil. Inoltre, le sfere di saldatura BGA collasseranno nella pasta saldante di 3 mil, il che porta ai seguenti dati calcolati:

Spessore minimo della pasta saldante sotto le sferette di saldatura = 3 mil

Collasso minimo = 7 mils

Collasso incorporato minimo = 10 mils

Deviazione minima di sicurezza generata per evitare che si verifichino circuiti aperti = 2,2 mils

Quando le suddette variazioni possono essere controllate entro determinati intervalli, il processo di saldatura a rifusione BGA può raggiungere i 6 sigma.

Purtroppo, la deformazione dei componenti BGA e del PCB di solito porta a un’incoerenza in altezza dei giunti di saldatura durante l’assemblaggio con rifusione BGA. Le differenze tra le caratteristiche dei componenti BGA e delle piazzole del PCB determinano variazioni di processo. In definitiva, anche se tutte le variazioni vengono prese in considerazione, si verificheranno comunque giunti di saldatura aperti. Pertanto, il sistema di ispezione a raggi X può essere utilizzato per eseguire il controllo dei difetti sui giunti di saldatura aperti.

• Ponticelli di saldatura (cortocircuiti)

Lo stesso metodo può essere utilizzato per stimare l’influenza dei cortocircuiti delle giunzioni di saldatura sulla capacità del processo di assemblaggio. Le giunzioni di saldatura differiscono tra loro per diametro e i dati misurati indicano che il volume di saldatura di ciascuna giunzione è compreso tra 12800 e 19250 mils.3sotto una capacità di processo 6 sigma. Di conseguenza, l’altezza minima del supporto di saldatura è di 15 mil e il diametro massimo di saldatura può arrivare fino a 38,5 mil. Per quanto riguarda i componenti BGA con passo di 50 mil, il cortocircuito tra giunti di saldatura difficilmente si verificherà.

Analisi del Controllo Statistico di Processo

Processo efficace di assemblaggio BGAil controllo porta a un minor numero di variazioni che si verificano nelle connessioni di saldatura. Tuttavia, nel processo di assemblaggio pratico, le seguenti variazioni di solito fanno oscillare il processo, richiedendo un monitoraggio costante di esse.

1. Altezza e volume della pasta saldante;

2. Diametro del collegamento laterale dei componenti BGA;

3. Diametro del collegamento laterale del pad PCB;

4. Diametro di accoppiamento centrale delle connessioni;

5. Dimensione della cavità e tasso di occorrenza;

6. Sfere di stagno.

Lo spessore della pasta saldante può essere monitorato tramite apparecchiature di ispezione a raggi X e le variazioni di processo possono essere controllate entro un determinato livello in base alla forma e alla uniformità del giunto di saldatura.

Articolo scritto dalla redattrice di PCBCart Dora Yang, originariamente pubblicato sul numero di maggio 2018 della rivista SMT007.

PCBCart gestisce l’assemblaggio BGA in modo professionale

PCBCart ha fornitoServizio di assemblaggio PCBper molti anni, abbiamo una ricca esperienza nei progetti di assemblaggio BGA. Possiamo gestire un passo BGA di 0,4 mm o superiore e il nostro numero di sfere BGA è compreso tra 2 e 50. Se i requisiti di popolazione del tuo PCB prevedono l’assemblaggio BGA, sentiti libero dicontattaci quiper una soluzione pratica ed economica. Oppure puoi fare clic sul pulsante qui sotto per inviare una richiesta di preventivo per PCBA; ti risponderemo il prima possibile con il costo e la soluzione personalizzata per l’assemblaggio della scheda elettronica.

Richiedi un preventivo GRATUITO per l'assemblaggio PCB

Risorse utili

•Una breve introduzione ai tipi di package BGA

•Un'introduzione alla tecnologia di packaging BGA

•Fattori che influenzano la qualità dell’assemblaggio BGA

•Il servizio di produzione one-stop di PCBCart copre la fabbricazione di PCB, l'approvvigionamento dei componenti e l'assemblaggio chiavi in mano