Negli ultimi anni, con il rapido sviluppo dei prodotti elettronici relativi al video digitale e alle comunicazioni mobili digitali, l’evoluzione di questa tipologia di prodotti sta spingendo i PCB verso uno sviluppo in termini di leggerezza, sottigliezza, miniaturizzazione, funzioni multiple e alta densità e affidabilità. Lo spazio di instradamento limitato sui PCB porta a una distanza ridotta tra fori metallizzati, piste, piste e fori metallizzati e, con l’avvento della tecnologia di riempimento in rame dei fori, la densità dei PCB è aumentata di circa il 10%–30%. La Figura 1 mostra una scheda HDI (High Density Interconnection) basata sul riempimento in rame dei fori.

Poiché il design dei via è in grado di risparmiare in larga misura lo spazio di instradamento evias ciecheriempiti di rame presentano un’elevata affidabilità, i via ciechi con riempimento di rame tramite placcatura offrono numerosi vantaggi. Inoltre, questa tecnica è relativamente semplice, consente di risparmiare sui costi e prevede una procedura semplificata. Grazie ai meriti sopra menzionati, i via ciechi con riempimento di rame tramite placcatura saranno ampiamente applicati inProduzione di PCB HDI, considerata una tendenza emergente nel campo dei PCB. Tuttavia, alcuni problemi si verificano ancora con l’applicazione dei fori ciechi con riempimento di rame tramite placcatura, tra cui cavità estremamente grandi, perdite e vuoti interni ai fori. Essendo un problema difficile per i produttori di PCB, molti fattori complessi contribuiscono alla formazione di vuoti all’interno dei fori. Questo articolo discuterà le cause dei vuoti all’interno dei fori e proporrà le misure corrispondenti per affrontarli, al fine di risolvere i difetti e aumentare il rendimento dei prodotti.

Analisi dei guasti

Molti elementi causano cavità vuote nei via ciechi con riempimento in rame mediante placcatura e ciascun elemento deve essere analizzato dal punto di vista delle caratteristiche e del meccanismo di formazione, in modo da ottimizzarne l’effetto.

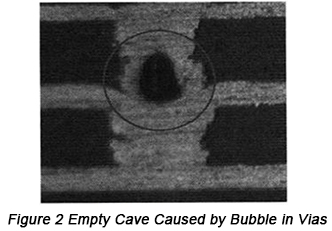

• Bolle nei via ciechi

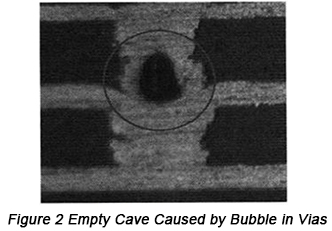

Le fonti delle bolle derivano dall’apporto esterno e dalla reazione interna. In generale, è necessario eseguire una placcatura flash sui PCB prima della placcatura di riempimento in rame, al fine di rafforzare la conduttività dei via e facilitarne lo stoccaggio. Se le schede rimangono esposte all’aria per lungo tempo, tende a verificarsi una forte ossidazione dei via, quindi il tempo di permanenza non dovrebbe essere troppo lungo. In altre parole, una cattiva pre-lavorazione porterà alla mancata eliminazione delle bolle nei via e all’ossidazione della superficie, aumentando notevolmente il tasso di cavità vuote nei blind via, come indicato nella Figura 2.

L'avvento delle bolle risiede anche nella reazione anodica nel serbatoio di rame e nella reazioneH2O → 1/2O2+ 2e-+ 2H+avrà luogo sull’anodo quando viene applicato un anodo insolubile. Sulla base di questa reazione, si può concludere che l’ossigeno verrà rilasciato dall’anodo insolubile, portando a un’elevata compensazione degli additivi e a un prolungamento della durata dell’anodo o persino alla passivazione dell’anodo e a difetti del PCB. Pertanto, per risolvere questo problema, si aggiunge una quantità moderata di solfato ferroso nella soluzione di placcatura per eliminare la fuoriuscita di ossigeno dall’anodo quando la reazione anodica segue queste due reazioni:Fe2+→ Fe3++ e-,Fe3++ Cu → Fe2++ e-.

Per garantire una regolare esecuzione della reazione, è necessario aggiungere costantemente Cu nella soluzione di placcatura, generalmente sotto forma di polvere di ossido rameico. Allo stesso tempo, per ridurre la reazione parassita sul catodo, è necessario imporre requisiti più elevati in termini di flusso della soluzione di placcatura e migliorare il materiale del catodo.

Questo tipo di difetto causato da cavità vuote di solito si verifica sul fondo dei fori ciechi, presentando forme simmetriche e regolari. Per migliorare questo problema, si possono adottare misure dai seguenti aspetti:

a. Il tempo di attesa e l’ambiente di stoccaggio devono essere rigorosamente controllati prima della placcatura di riempimento in rame. In genere, per i pannelli senza placcatura flash, la placcatura di riempimento in rame deve essere completata entro 4 ore, mentre per i pannelli con placcatura flash completata deve essere terminata entro 12 ore. I pannelli devono essere conservati lontano da ambienti acidi e, se possibile, è preferibile riporli in locali dotati di condizionatori d’aria in grado di controllare la temperatura e l’umidità della stanza.

b. L’effetto del pretrattamento dovrebbe essere migliorato e dovrebbero essere aggiunti i necessari dispositivi di eliminazione delle bolle. Il pretrattamento è estremamente importante poiché il riempimento in rame mediante placcatura dopo il pretrattamento è direttamente correlato all’effetto di riempimento. Per garantire l’effetto del pretrattamento, si consiglia di scegliere un agente sgrassante acido e di aumentare adeguatamente la portata dell’acqua. Inoltre, in inverno, quando la temperatura dell’acqua è relativamente bassa (inferiore a 15 °C), si dovrebbe aggiungere una piccola quantità di acido solforico per il lavaggio con acqua dopo l’applicazione dello sgrassante, oppure si possono aggiungere dispositivi di riscaldamento per garantire l’effetto di lavaggio. Inoltre, sul serbatoio di pretrattamento possono essere installati un dispositivo di vibrazione e una valvola a soffietto d’aria per eliminare le bolle nei vias.

c. Selezione del materiale di anodo del serbatoio di rame e controllo dei parametri di corrente. In base alla seconda fonte di bolle, è molto importante selezionare un materiale di anodo adatto per il serbatoio di rame. Il materiale di anodo dovrebbe favorire il miglioramento delle prestazioni dell’anodo e la riduzione del consumo di additivi. Quando i parametri di corrente sono troppo elevati, le reazioni sull’anodo saranno accelerate e il numero di bolle aumenterà. In tali condizioni, le bolle entreranno nei blind vias mentre fuoriescono e non potranno essere eliminate dai vias. Pertanto, oltre alla selezione del materiale di anodo e al controllo dei parametri di corrente, è necessario aggiungere un sacchetto per anodo o uno strato protettivo all’esterno della rete di anodo, in modo da impedire che le bolle generate dall’anodo entrino direttamente nella soluzione di placcatura.

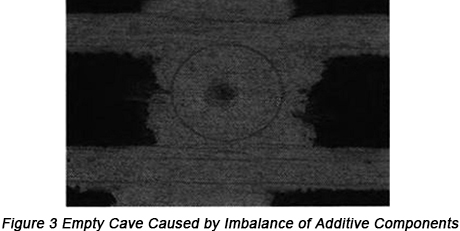

• Squilibrio dei componenti additivi

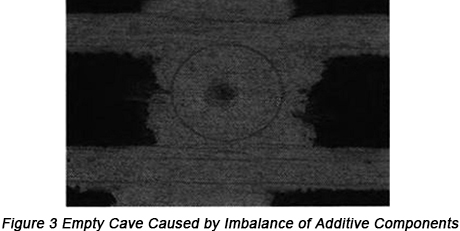

I componenti della soluzione di placcatura di riempimento del rame includono solfato di rame, acido solforico, ioni cloruro e additivi, e l’effetto di riempimento all’interno dei fori ciechi viene realizzato attraverso il meccanismo d’azione tra i componenti nella soluzione di placcatura. Gli additivi svolgono i propri ruoli nel processo di placcatura in modo reciproco e indipendente. L’agente brillantante agisce sulle caratteristiche di assorbimento o sulle proprietà elettriche all’interfaccia dell’elettrodo e modifica la forma e le proprietà dei depositi per ottenere il piano di placcatura desiderato. L’agente di trasporto è in grado di spingere l’agente brillantante a muoversi lungo ogni distribuzione delle cavità catodiche. Tuttavia, non funziona se non con l’aiuto degli ioni cloruro. L’agente di trasporto è responsabile di rendere uniforme una distribuzione irregolare grazie alle sue capacità di livellamento e di placcatura uniforme. L’agente livellante tende a essere assorbito dalle posizioni con elettronegatività relativamente forte perché presenta una forte elettropositività in soluzione acida. Di conseguenza, rende difficile la deposizione degli ioni rame nelle aree ad alta densità di deposito di rame, in assenza dell’influenza del deposito di rame nelle aree a bassa densità, a causa della competizione con gli ioni rame positivi.

È molto importante controllare i componenti e la quantità di additivi e il mancato controllo dei componenti porta a un riempimento inadeguato del rame nei fori ciechi o a cavità vuote, come mostrato nella Figura 3.

La soluzione al problema della cavità vuota causata da questo motivo risiede nel controllo dei componenti additivi e della quantità di additivi, includendo:

a. La quantità di flusso dell’additivo deve essere calibrata periodicamente per garantire una quantità di flusso accurata, in modo da ottenere un controllo efficace.

b. Il trattamento con carbone dovrebbe essere eseguito periodicamente sulla soluzione in base alle condizioni di contaminazione della soluzione di placcatura.

c. I componenti dell’agente vengono analizzati periodicamente e il contenuto additivo e l’effetto di placcatura devono essere valutati mediante esperimento Hull Cell per verificare se l’effetto di placcatura rientra nella categoria normale e, se necessario, devono essere apportate le corrispondenti regolazioni in tempo.

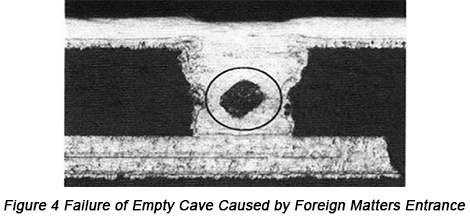

• Causa di materiale estraneo

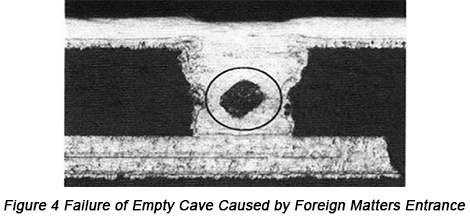

L’ambiente delle linee di processo di placcatura di riempimento del rame, i materiali utilizzati e le attività di produzione quotidiane porteranno tutti a inquinamenti con diversi gradi di contaminazione. Varie tipologie di corpi estranei o contaminanti sono inevitabili. Per quanto riguarda i micro-corpi estranei, non possono essere visti a occhio nudo ed è estremamente difficile eliminarli. Una volta che entrano nei via ciechi, tende a formarsi una cavità vuota, come mostrato nella Figura 4 qui sotto.

Per questo difetto di cavità vuota nei via ciechi, la causa è facile da individuare. Attraverso il SEM, è possibile osservare la forma della cavità vuota nei via ciechi. Pertanto, le misure per individuare la fonte delle sostanze estranee includono:

a. Si impedisce l’ingresso di sostanze estranee esterne nella soluzione di placcatura ed è consigliata una linea di processo chiusa.

b. Stimare se i materiali applicati o la purezza dell’agente raggiungono lo standard e se soddisfano il requisito diProduzione di PCB.

c. È necessario effettuare una filtrazione periodica e garantire la purezza dell’agente di placcatura per assicurare vivacità e colore nitido.

Conclusione

Naturalmente, le cause del difetto di cavità vuota nei via ciechi sono molte più di quelle elencate e includono numerosi fattori, tra cui la classificazione dei materiali in base alla costante dielettrica, lo spessore, il tipo di via cieco e i parametri di corrente della placcatura elettrica.

In conclusione, la chiave è individuare la causa del difetto di cavità vuota nei via ciechi quando si riscontra un guasto di via vuota. Nel frattempo, è una buona idea osservare la forma del difetto di cavità vuota e riassumere l’esperienza, per trovare le regole correlate e svolgere ricerche con tutti i tipi di metodi di analisi. Inoltre, sulla base del meccanismo del difetto di cavità vuota, dovrebbero essere emanate linee guida operative scientifiche e le regole di miglioramento e prevenzione dovrebbero essere rigorosamente applicate, in modo che i problemi possano essere risolti per aumentare costantemente il rendimento e l’affidabilità dei prodotti.

Risorse utili

•Introduzione sui via ciechi

•3 Elementi Importanti che Non Conosci sui Via Interrati e Ciechi nei PCB Flesso-Rigidi HDI

•Introduzione di un nuovo metodo di riempimento di fori ciechi: riempimento di fori ciechi mediante placcatura del pannello

•Come progettare vias ciechi/sepolti nei circuiti digitali ad alta velocità

•Servizio completo di produzione PCB da PCBCart - Molteplici opzioni a valore aggiunto

•Servizio avanzato di assemblaggio PCB da PCBCart - A partire da 1 pezzo