Il PCB rigido-flessibile combina le proprietà sia del PCB flessibile che del PCB rigido, offrendo un nuovo metodo di connessione tra dispositivi elettronici e componenti. Il PCB rigido-flessibile è particolarmente adatto ai prodotti elettronici portatili e ai dispositivi indossabili, soddisfacendo le esigenze dell’attuale mercato grazie al ridotto numero di punti di connessione e alla sua capacità di migliorare le prestazioni dei prodotti.

Nonostante i suoi evidenti meriti, il PCB rigido-flessibile deve affrontare alcune difficoltà nel processo di fabbricazione, tra cui l’elevata complessità della tecnologia di produzione, le numerose fasi di lavorazione, il lungo ciclo produttivo e gli alti costi di produzione. Pertanto, questo articolo fornirà un riepilogo sulla cui base verranno discussi i problemi emergenti in termini di progettazione dell’origine ingegneristica e processo di fabbricazione.

• Struttura del PCB flessibile-rigido

Il PCB flessibile-rigido è prodotto incollando lo strato rigido esterno conPCB flessibilee i circuiti appartenenti alla parte rigida sono interconnessi con quelli della parte flessibile tramite fori metallizzati. Ogni pezzo di PCB rigido-flessibile contiene una o più parti di scheda rigida e parti di scheda flessibile. Pertanto, il PCB rigido-flessibile presenta molteplici strutture che richiedono diverse tecnologie di fabbricazione.

• Progettazione del processo di PCB flessibile-rigido

a.Per quanto riguarda il processo di fabbricazione dei PCB rigido-flessibili, occorre prestare maggiore attenzione alle nuove fasi che non sono previste nei tradizionali PCB rigidi: fabbricazione del circuito flessibile (che comprende il taglio del materiale, la generazione delle grafiche, la laminazione del film di copertura e la punzonatura), finestra per PP (prepreg) a basso flusso, pulizia al plasma, irruvidimento al plasma, pre-fresatura, taglio laser, laminazione del film schermante, laminazione della piastra di irrigidimento.

b.Equivalente ai PCB rigidi, il design dei PCB rigido-flessibili dovrebbe essere realizzato da professionistiSoftware di progettazione PCBche viene selezionato in base alle preferenze del progettista e ai requisiti della scheda.

• Progettazione del layout di PCB flessibile-rigido

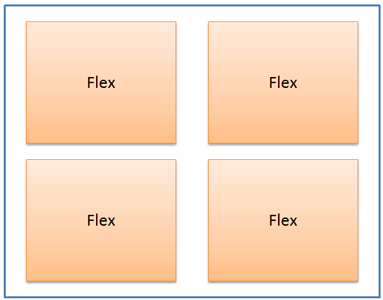

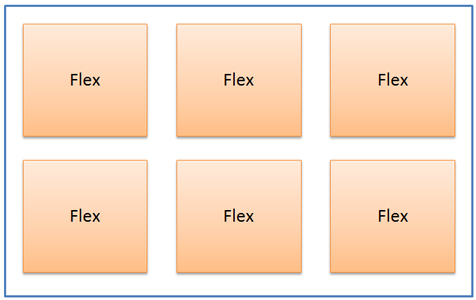

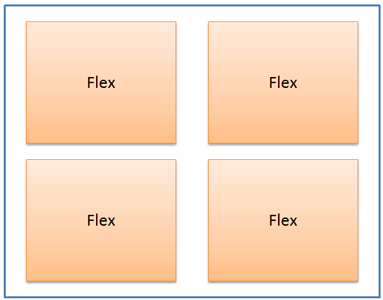

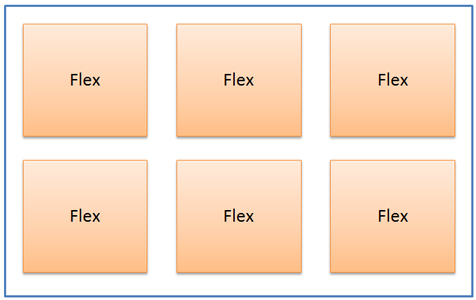

Flessibilelaminato rivestito di rame (CCL)di solito è progettato per offrire due opzioni di larghezza: 250 mm e 500 mm. In generale, il PCB flessibile presenta una gamma di dimensioni da 250 mm×100 mm a 250 mm×250 mm, mentre il PCB rigido presenta una gamma di dimensioni da 18 in×24 in a 21 in×24 in. Pertanto, quando si tratta di PCB rigido-flessibile, è richiesta la tecnologia di stratificazione, con le principali strutture illustrate come segue.

a.Quattro pezzi di pannelli flessibili sono combinati per formare un grande pannello la cui dimensione è la stessa di quella dei pannelli rigidi.

b.Sei pezzi di schede flessibili sono combinati per formare una grande scheda le cui dimensioni sono le stesse di quelle della scheda rigida.

• Prepreg a basso flusso

a.Lo spessore dell’ordinario PP senza flusso varia da 40 μm a 125 μm e lo spessore del core di un normale circuito rigido è di almeno 3 mil, mentre lo spessore di un normale circuito flessibile monostrato è di 0,5 mil. Lo standard di compensazione per il PP a basso flusso stabilisce come punto critico una fuoriuscita di adesivo di 0,7 mm. Quando i clienti richiedono un volume di adesivo in fuoriuscita superiore a 0,7 mm, occorre compensare di 5 mil verso l’area flessibile lungo la linea De-Cap nel file di progettazione del cliente. Quando i clienti richiedono un volume di adesivo in fuoriuscita inferiore a 0,7 mm, ciò deve essere indicato nell’NPI (new product introduction).

b.L’allineamento tra il PP a basso flusso e il core board viene ottenuto tramite l’uso della macchina OPE per la punzonatura e l’allineamento. Il foro OPE viene punzonato dopo la fabbricazione del core board e i fori corrispondenti vengono realizzati nelle posizioni corrispondenti sul PP a basso flusso.

c.I criteri di accettazione dell’allineamento sono inferiori a 4 mil. L’apertura del rame deve essere visibile con una lente d’ingrandimento 10x e il PP non deve essere visibile all’interno dell’apertura, il che significa che il PP può solo essere tangente al PP. Come illustrato nella parte precedente di questo articolo, si applica un tipo di laminazione quattro in uno o sei in uno. Il circuito flessibile e quello rigido sono fissati tramite rivetti, quindi i fori per i rivetti devono essere forati in anticipo nell’area corrispondente del PP a bassa fluidità. Il diametro e le posizioni dei fori sono equivalenti a quelli dei circuiti rigidi, vale a dire che ogni pezzo di circuito flessibile richiede quattro fori per rivetti. Per quanto riguarda il circuito sei in uno, il PP richiederà 24 fori per rivetti.

• Pulizia e irruvidimento al plasma

Il circuito flessibile ricoperto con Coverlay necessita di una pulizia al plasma prima della laminazione, in conformità alle condizioni di pulizia n. 1. Per quanto riguarda l’intero circuito ricoperto con Coverlay, viene aggiunta una fase di irruvidimento al plasma prima della laminazione, in conformità alle condizioni di pulizia n. 2. Le condizioni di pulizia n. 1 e n. 2 possono essere riassunte nella seguente tabella.

|

Articolo

|

Condizione 1

|

Condizione 2

|

| RF (kW) |

2200 |

2200 |

| Tempo (min) |

5 |

8 |

| Temperatura (°F) |

180 |

180 |

| CF4 (cc/min) |

600 |

600 |

| O2 (cc/min) |

1300 |

1300 |

• Produzione di dime per rivettatura

Poiché la scheda flessibile e la scheda rigida devono essere rivettate con rivetti, è piuttosto difficile eseguire la rivettatura manuale, il che richiede quindi una dima di rivettatura. Il parametro del perno di centraggio sulla dima di rivettatura è inferiore a quello della dima di rivettatura di 25 μm. Lungo la lunghezza della scheda, i rivetti sono disposti in quattro file e il perno di centraggio è posizionato su due file di rivetti sulla dima di rivettatura.

• Selezione della tecnologia della solder mask e requisiti di progettazione

a.Per quanto riguarda il PCB flessibile-rigido, quando il suo spessore è superiore a 0,5 mm si può applicare la verniciatura a spruzzo, mentre per i circuiti sottili si utilizza solitamente la tecnologia di serigrafia.

b.L’apertura della finestra della solder mask sul circuito flessibile deve essere superiore a 4 mil–8 mil dal filo dell’asse della scheda verso l’area rigida.

c.Quando si tratta di PCB rigido-flessibili che applicano la tecnologia De-Cap, i punti di blocco della luce e l’apertura della finestra della solder mask non devono essere implementati nell’area De-Cap. Quando il design De-Cap non è disponibile, la serigrafia deve essere progettata per bloccare la luce.

• Progettazione di fresatura di modelli

Durante il processo di fabbricazione dei PCB rigido-flessibili, i materiali flessibili devono essere laminati con materiali rigidi e i materiali rigidi superficiali verranno rimossi tramite un metodo speciale, in modo da esporre la scheda flessibile nelle aree specifiche. Successivamente, verrà applicata la finitura superficiale sull’area in cui la scheda flessibile è esposta e il disegno completo verrà fresato. Di conseguenza, verrà infine realizzato un PCB rigido-flessibile.

• Design senza cappuccio

Il design del target di allineamento per il decap è in realtà costituito dai fori di allineamento della maschera conformale dopo la laminazione. Il target nell’area flessibile non dovrebbe essere selezionato per il decap. Se il design richiede l’uso di un target di allineamento flessibile, il diametro di questa immagine target dovrebbe essere al massimo di 0,4 mm. Inoltre, ogni piano dovrebbe utilizzare i propri riferimenti (fiducial marks).

• Progettazione di rinforzo per PCB flessibili-rigidi

Le parti di connessione sul PCB flessibile-rigido devono essere progettate sulla scheda flessibile. Inoltre, il rame deve essere rivestito nella parte di connessione, senza rame esposto all’aria. Di conseguenza, la parte flessibile e la parte rigida non si separeranno.

• Progettazione di film di rinforzo e schermatura

L’obiettivo del rinforzo della scheda è aumentare la rigidità delle schede flessibili. La produzione del film di schermatura è conforme al file di progettazione del cliente.

Le caratteristiche di progettazione dei PCB rigido-flessibili presentano strutture complesse e comportano difficoltà nella progettazione e nelle tecnologie di produzione. Inoltre, i PCB rigido-flessibili richiedono numerosi tipi di materiali con costi elevati. La fabbricazione dei PCB rigido-flessibili vede il controllo della precisione come punto chiave, il che porta a requisiti elevati in termini di stabilità dimensionale. Quanto discusso in questo articolo dovrebbe fornire un riferimento agli ingegneri per ottimizzare la progettazione dei PCB rigido-flessibili, garantendo così l’affidabilità e le prestazioni dei prodotti elettronici.