In quanto piattaforma integrata di componenti più comune, i PCB multistrato collegano tra loro schede di circuito e componenti. Con i prodotti elettronici che diventano leggeri, sottili e di piccole dimensioni, e che presentano alte prestazioni, i componenti IC sono diventati altamente integrati, portando a un’elevata integrazione dei PCB. Di conseguenza, la produzione di calore è aumentata in modo evidente e la densità termica dei PCB è cresciuta sempre di più, soprattutto a causa dell’ampio utilizzo di componenti IC ad alta frequenza come quelli di tipo A/D o D/A e dell’aumento della frequenza dei circuiti. Se la grande quantità di calore disperso non riesce a essere smaltita, l’affidabilità delle apparecchiature elettroniche ne sarà fortemente influenzata. Secondo le statistiche, tra i fattori che portano al guasto delle apparecchiature elettroniche, la temperatura rappresenta fino al 55%, risultando la causa principale. Con l’aumento della temperatura, il tasso di guasto dei componenti elettronici cresce in modo esponenziale. Una volta che la temperatura ambiente aumenta di 10°C, il tasso di guasto di alcuni componenti elettronici può raddoppiare. Per i prodotti aerospaziali, questo tipo di progettazione del controllo termico non può nemmeno essere trascurato, poiché un metodo di progettazione inadeguato per tutti i tipi di circuiti in ambienti speciali può potenzialmente portare al completo guasto dell’intero sistema. Pertanto, è necessario prestare molta attenzione aprogettazione termicadurante la progettazione del PCB.

L’analisi dovrebbe iniziare con l’analisi delle cause. La causa diretta dell’alta temperatura dei PCB risiede nell’esistenza di componenti con consumo di potenza. Ogni componente ha un consumo di potenza di entità diversa che provoca la variazione dell’intensità termica. Esistono 2 tipi di fenomeni di aumento della temperatura: aumento locale della temperatura o aumento della temperatura su ampia area e aumento della temperatura a breve termine o a lungo termine. Il trasferimento di calore avviene in 3 modi: conduzione termica, convezione termica e irraggiamento termico. L’irraggiamento dissipa il calore tramite il moto delle onde elettromagnetiche che attraversano lo spazio. Poiché la dissipazione per irraggiamento comporta una quantità di calore relativamente bassa, è solitamente considerata un metodo di dissipazione ausiliario. Questo testo introdurrà una soluzione perDissipazione del calore del PCBnel processo di funzionamento a lungo termine in un ambiente ad alta temperatura, basato sulla tecnologia di conduzione del calore e di accumulo termico transitorio del dissipatore di calore, prendendo come esempio un tipo di PCB servo.

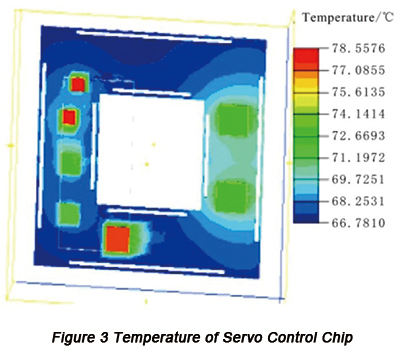

Su questo PCB del servo ci sono 2 chip di amplificatore di potenza da 2 W, 2 chip di conversione R/D, 2 chip CPU, 1 chip EPLD e 1 chip di conversione A/D. La potenza complessiva di questo PCB del servo è di 9 W. Il PCB del servo è installato in un ambiente ermetico con convezione d’aria limitata. Inoltre, a causa dello spazio limitato, non è possibile installare un dissipatore a piastra fredda sul PCB del servo. Per garantire il normale funzionamento del PCB del servo, è possibile utilizzare solo la conduzione del calore e la tecnologia di accumulo termico transitorio del dissipatore per trasferire il calore prodotto dal PCB al corpo.

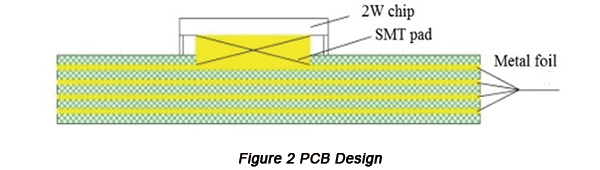

È un metodo comune dissipare il calore attraversoPCB con nucleo metallico. Innanzitutto, una piastra metallica con eccellente conduzione termica viene incorporata tra i PCB multistrato. Successivamente, il calore viene dissipato direttamente dalla piastra metallica oppure un dispositivo separato viene collegato alla piastra metallica per dissipare il calore. La struttura operativa è mostrata in Figura 1.

Il materiale principale dei PCB a nucleo metallico comprende alluminio, rame e acciaio. Può essere utilizzato anche come strato di massa. Lo strato superiore e quello inferiore del PCB a nucleo metallico possono essere interconnessi tramite fori metallizzati e il calore può essere trasferito sullo strato interno e sulla superficie del PCB a nucleo metallico. Gli elementi riscaldanti possono essere saldati direttamente sulla scheda attraverso il lato inferiore e il foro di conduzione del calore. Di conseguenza, il calore generato dagli elementi riscaldanti viene trasferito direttamente al PCB a nucleo metallico, che trasmette il calore al telaio tangente tramite il foro di conduzione del calore e lo disperde all’esterno. I PCB con una tale struttura hanno una vasta gamma di applicazioni, ma possono anche causare alcuni problemi. I PCB a nucleo metallico sono così spessi che tende a verificarsi deformazione in caso di dissipazione del calore non uniforme, portando al contatto allentato tra i chip sui PCB e i pin. Per i PCB a nucleo metallico è facile e rapido dissipare il calore, il che comporta enormi difficoltà nella sostituzione dei chip e, durante il processo di sostituzione, l’attrazione locale del calore dei PCB a nucleo metallico porterà a una grave deformazione dei PCB. È stato verificato che quanto più ampia è l’area di un PCB, tanto più facilmente esso si deforma.

Per risolvere i problemi sopra menzionati, è necessario effettuare un aggiornamento del design verso PCB con nucleo metallico:

a. Un foglio di rame a 4 strati con uno spessore di 0,15 mm può essere inserito nei PCB in modo che lo spessore dei PCB possa aumentare di 3 mm, così da garantire che i PCB non si deformino facilmente e che la loro affidabilità dei fori passanti aumenti.

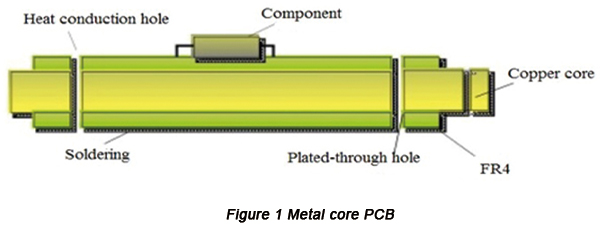

b. Per quanto riguarda i chip con una generazione di calore di 2 W, è possibile aggiungere un pad SMT sul fondo dei chip per trasferire il calore allo strato metallico del PCB.

c. Il fondo del chip è in grado di trasferire il calore allo strato interno di lamina di rame tramite la lamina di rame con un'ampia area e fori di conduzione del calore.

d. Lo strato isolante su entrambi i lati del PCB può essere fresato per realizzare la metallizzazione del bordo del PCB. La dissipazione del calore può essere ottenuta tramite il contatto tra il bordo nudo del PCB e la base. L’installazione può essere completata con 36 viti per aumentare la conduzione termica tra il PCB e il corpo.

Dopo l’implementazione delle misure sopra menzionate, il progetto PCB aggiornato è mostrato in Figura 2.