Sulla base della documentazione attuale e del processo di sviluppo dei PCB (printed circuit boards), la storia dello sviluppo della tecnologia di fabbricazione dei PCB può essere suddivisa in tre fasi:

Fase n. 1: Dall'inizio del 20thsecolo fino al 1950. Questo periodo può essere considerato una fase iniziale diProduzione di PCBcioè, una fase precedente all’industrializzazione dei PCB, quando l’industria dei PCB non si era ancora formata.

Fase n. 2: dal 1950 al 1990È una fase di crescita, cioè una fase iniziale dell’industrializzazione dei PCB, quando i PCB sono diventati un’industria.

Fase n. 3: dal 1990 a oggiQuesto periodo può essere considerato come una fase di sviluppo, cioè la fase intermedia dell’industrializzazione dei PCB.

Fase iniziale della fabbricazione dei PCB

La fase iniziale della fabbricazione dei PCB ha visto le seguenti tecnologie:

a.Nel 1925, Charles Ducas, un americano, indicò che si possono generare scanalature su un supporto riempito con pasta conduttiva e quindi eseguire la galvanoplastica con la formazione dei conduttori.

b.Nel 1936, Paul Ai Sile, un austriaco, testò una tecnologia a membrana in lamina all’interno di una radio. Nel 1943, richiese il brevetto per ottenere fili tramite l’incisione del metallo inutile.

c.Nel 1936, Miyamoto Kinosuke, dal Giappone, fece domanda di brevetto per il metodo di cablaggio a soffiaggio della legge metabolica reconn.

d.Nel 1938 iniziò la produzione della fibra di vetro;

e.Nel 1941, gli Stati Uniti iniziarono a utilizzare la tecnologia PCB nelle applicazioni militari;

f.Nel 1947, la resina epossidica fu introdotta nell'industria dei PCB comemateriale del substrato;

g.Nel 1947, il Signal Corps negli Stati Uniti risolse con successo il problema di adesione tra il foglio di rame di grande area e il materiale isolante;

h.Nel 1947, il NBS (National Bureau of Standards) negli Stati Uniti condusse ricerche su bobine, condensatori e resistori;

i.Nel 1950, un'azienda giapponese provò a rivestire d'argento un substrato di vetro come conduttore e a utilizzare un foglio di rame come conduttore su un substrato di carta in resina fenolica;

j.A partire dal 1950, la tecnologia di fabbricazione dei circuiti stampati iniziò a essere ampiamente accettata, con l’incisione che svolgeva un ruolo di primo piano;

Per quanto riguarda i tre rappresentanti chiave nella fase iniziale della fabbricazione dei PCB, i metodi applicati da Charles Ducas e Miyamoto Knosuke appartengono al processo additivo, mentre il metodo di Paul Ai Sile appartiene al processo sottrattivo. Poiché il processo sottrattivo è stato il primo a essere industrializzato nella fabbricazione dei PCB e ha ottenuto la più ampia diffusione, Paul Ai Sile è considerato il “Padre del PCB”.

Fase di crescita della fabbricazione di PCB

Questo periodo include le seguenti tecnologie standard per la fabbricazione di PCB:

a.Nel 1951 nacque il materiale poliimmidico;

b.Nel 1953, la società Motorola degli Stati Uniti produsse PCB a doppia faccia con fori metallizzati (PTH); circa nel 1955, la società Toshiba del Giappone introdusse un tipo di tecnologia con ossido di rame generato sulla superficie del foglio di rame elaminato rivestito di rame (CCL)arrivati. Entrambe le tecnologie sono state successivamente utilizzate per contribuire alla fabbricazione di PCB multistrato, in modo da svolgere un ruolo nell’avvento dei PCB multistrato in grado di migliorare la velocità di tracciamento. Da allora, i PCB multistrato sono stati ampiamente applicati.

c.Nel 1954, la General Electric degli Stati Uniti sfruttò la tecnologia di fabbricazione dello strato protettivo del conduttore metallico, in cui il metallo terne svolgeva un ruolo nel resistere alla corrosione;

d.Nel 1960, V. Dahlgreen inventò il disegno di immagini di circuiti mediante l’incollaggio di un foglio metallico su una pellicola termoplastica, il che segnò l’inizio diPCB flessibili;

e.Nel 1960, alcune aziende giapponesi iniziarono a stampare PCB multistrato con fibra di vetro in resina epossidica come materiale di substrato;

f.Nel 1963, la Hazeltine Research Inc degli Stati Uniti richiese il brevetto per l’uso del PTH nella produzione di PCB multistrato;

g.Nel 1964, la Western Electric degli Stati Uniti sviluppò PCB con nucleo metallico ad alta capacità di dissipazione termica;

h.Nel 1965, alcune aziende giapponesi crearono PCB FR4 e FR5 utilizzando fibra di vetro in resina epossidica come materiale di substrato;

i.Nel 1967, Robert J. Ryan della RCA Company richiese il brevetto del PCB BUM (build up multi-layer), che fu presentato per la prima volta dall’industria;

j.Nel 1968, la DuPont Company degli Stati Uniti inventò il film secco fotopolimerico;

k.Nel 1969, la società Sanyo del Giappone sviluppò il CCL con substrato metallico isolato;

l.Nel 1969, la Philips dei Paesi Bassi sviluppò PCB flessibili con poliimmide come materiale di substrato;

m.Nel 1977, la Mitsubishi Gas Chemical Company del Giappone sviluppò la resina BT;

n.Nel 1979, la società Pactel inventò la tecnologia Pactel Law BUM;

o.Nel 1982, Glen E. Leinbach della società HP negli Stati Uniti sviluppò un substrato multistrato con microvia il cui diametro è di 0,125 mm;

p.Nel 1984, NTT creò un PCB con base in ceramica, un atto in rame-poliimmide, che conteneva un circuito a membrana. Il suo strato isolante è una resina fotosensibile e i via vengono generati tramite l’esposizione della resina fotosensibile e l’imaging;

d.Nel 1988, Siemens sviluppò il PCB Microwiring Substrate BUM con più di 10 strati, applicabile ai computer su larga scala, e il via cieco fu realizzato tramite laser ad eccimeri.

Fase di sviluppo della fabbricazione PCB

• Tecnologia tipica

Durante questa fase, le principali tecnologie relative alla fabbricazione di PCB includono i seguenti elementi.

a.Nel 1990, la società IBM (Yasu) del Giappone sviluppò la scheda SLC (surface laminar circuit) sulla quale è possibile collegare il flip chip, che è un semiconduttore;

b.Nel 1993, Paul T. Lin della Motorola richiese un brevetto per un tipo di package BGA (ball grid array), segnando l’inizio del package su scheda organica;

c.Nel 1995, la Panasonic sviluppò la struttura ALIVH (Any Layer Interstitial Via Hole) per la tecnologia di fabbricazione di PCB BUM;

d.Nel 1996, Toshiba sviluppò B2it (Buried Bump Interconnection Technology);

e.La North Company del Giappone ha sviluppato la tecnologia NMBI (Neo-Manhattan Bump Interconnection) e la Tessera degli Stati Uniti ha apportato alcuni miglioramenti;

f.Ibiden ha sviluppato la tecnologia FVSS (Free Via Stacked up Structure), originariamente chiamata SSP (Single Step Process);

• PCB HDI

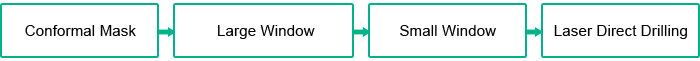

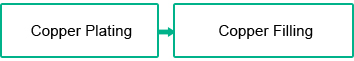

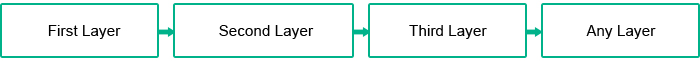

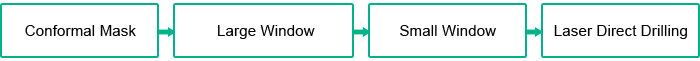

Per quanto riguarda i prodotti HDI basati sulla tecnologia di foratura laser più rame elettrodeposto, la tecnologia HDI ha attraversato le seguenti trasformazioni negli ultimi 20 anni:

Attualmente, il tipico prodotto (any layer) di PCB HDI è ampiamente applicato ai telefoni cellulari. Prendendo come esempio il telefono cellulare Samsung S8, la sua scheda madre è progettata come un PCB HDI any layer a 12 strati, con passo BGA di 350 mm e spessore della scheda di 650 mm. Recentemente, le nuove tecnologie relative ai PCB HDI includono PCB ultra-sottili, cavity ecc.

• Prodotti per substrati

Attualmente, i prodotti tipici in cui viene applicato il substrato includono telefoni cellulari, processori principali per computer ecc. Recentemente, il settore ha visto numerose nuove tecnologie in termini di substrato. A causa della specialità dei prodotti a substrato, molte tecnologie sono sviluppate direttamente da aziende di packaging o da aziende di chip. Alcune tecnologie tipiche includono:

a. BBUL. Nell’ottobre del 2001, Steven N. Towle di Intel propose il BBUL (bumpless build-up layer packaging) e l’interconnessione tra chip e scheda viene realizzata tramite l’incapsulamento del chip all’interno della scheda.

b. EPS/EAD. L'EPS (embedded passive substrate) ha iniziato a essere prodotto in grandi volumi nel 2011. L'EAD (embedded active device) è raramente prodotto in massa.

c. PEC. AT&S ha sviluppato la tecnologia ECP (embedded component packaging) sulla cui base è possibile integrare componenti passivi e attivi.

d. SESUB. TDK ha sviluppato la tecnologia SESUB (semiconductor embedded in SUBstrate).

e. MCeP. Shinko Electric ha sviluppato la tecnologia MCeP (molded core embedded package), in grado di incorporare componenti attivi e passivi.

f. Senza nucleoLa tecnologia coreless è classificata in due tipi: coreless ed ETS (embedded trace substrate). La prima è solitamente applicata nei package flip chip di fascia media o bassa, che sono diventati prevalenti dal 2013.

g. Senza imbottituraLa tecnologia senza pad mira a migliorare la densità di tracciamento e la flessibilità di progettazione.

h. BSPBSP, abbreviazione di blue stencil printing, è stato sviluppato per migliorare il rendimento e l’efficienza dei bump a passo fine sostituendo la maschera metallica.

i. Per posta. Via post è sviluppato da ACCESS. È una tecnologia di generazione di via che non utilizza la foratura laser né il riempimento dei fori placcati.

j. MISMIS, abbreviazione di molded interconnect substrate/system, è stata sviluppata per la prima volta da APSi. È un tipo di tecnologia che utilizza resina epossidica come substrato.

PCBCart applica tecnologie all’avanguardia per produrre circuiti stampati

Dal 2005 PCBCart produce circuiti stampati per aziende e ingegneri di tutto il mondo. Abbiamo costantemente migliorato le nostre tecnologie di produzione PCB per soddisfare lo sviluppo dell’industria elettronica. Puoi verificare le nostre capacità di fabbricazione di circuiti stampati oppure cliccare il pulsante qui sotto per ottenere un preventivo PCB online.

Ottieni un preventivo immediato per la fabbricazione di PCB

Risorse utili

•Servizio completo di fabbricazione PCB PCBCart

•PCBCart Offre Anche Servizio di Assemblaggio PCB Personalizzato

•Come valutare i produttori di PCB e scegliere quello più competitivo?

•Processo di produzione dei PCB - Guida passo dopo passo