Nel settore globale dei PCB, il rispetto di linee guida standardizzate è imprescindibile per garantire la qualità, l’affidabilità e la producibilità del prodotto. Due standard fondamentali dell’Association Connecting Electronics Industries (IPC) si distinguono: IPC-6012 e IPC-A-600. Sebbene entrambi siano fondamentali perProduzione di PCBservono a scopi distinti che influiscono direttamente sui flussi di lavoro di progettazione, produzione e ispezione. In PCBCart, sfruttiamo questi standard per fornire PCB ad alte prestazioni su misura per le diverse esigenze del settore, dall’elettronica di consumo all’aerospaziale e ai dispositivi medici. Questo articolo analizza le loro differenze fondamentali, le applicazioni e come scegliere quello giusto per il tuo progetto.

Che cosa sono IPC-6012 e IPC-A-600?

Prima di addentrarci nei confronti, è essenziale comprendere la missione fondamentale di ciascuno standard.

IPC-6012: Prestazioni e qualificazione per PCB rigidi

IPC-6012 è una specifica orientata alle prestazioni che definisce i requisiti di produzione e qualificazione per i circuiti stampati rigidi. Come parte della serie IPC-6010 (con IPC-6011 come documento base generico), essa delinea criteri rigorosi per i materiali, i processi di fabbricazione e le prestazioni del prodotto in tre classi di PCB (Classe 1: elettronica generale, Classe 2: servizio dedicato, Classe 3: applicazioni ad alta affidabilità come aerospaziale e medicale).

Il suo ambito copre aspetti critici quali i materiali dielettrici, le dimensioni dei conduttori, lo spessore della placcatura, le specifiche della solder mask, l’integrità strutturale, i test di sollecitazione termica e la pulizia. Include inoltre addendum specifici per il settore:

· IPC-6012EA (2021): Per PCB automobilistici, con requisiti potenziati per la resistenza alle vibrazioni e agli stress termici.

· IPC-6012ES (2020): Per applicazioni spaziali e militari, affrontando cicli termici estremi e vibrazioni.

· IPC-6012EM (2020): Per PCB di grado medicale, supporta caratteristiche più fini (ad es. conduttori <60 μm, vias <100 μm) rispetto alla tecnologia HDI standard.

L’ultima revisione, IPC-6012E (marzo 2020, Emendamento 1 del 22/4), integra progressi moderni come le strutture con back-drill, test di saldabilità migliorati e la validazione delle prestazioni delle microvia.

IPC-A-600: Criteri di accettazione visiva per i PCB

IPC-A-600 (noto anche come IPC-600) è lo standard di riferimento del settore per l’ispezione visiva. A differenza dell’IPC-6012, che è incentrato sulle prestazioni, fornisce illustrazioni grafiche e criteri chiari per valutare l’accettabilità dei PCB, sia per gli aspetti osservabili esternamente (ad es. difetti superficiali) sia per quelli osservabili internamente (ad es. integrità del laminato, qualità dei via, che richiedono analisi tramite microsezione).

Questo standard è allineato con la serie IPC-6010 e con la J-STD-003, e copre i circuiti rigidi, con nucleo metallico, HDI,rigido-flessibilee circuiti stampati flessibili. Descrive le condizioni ideali, accettabili e da scartare per le caratteristiche chiave:

· Spessore del PCB, dimensioni dei fori e allineamento dell’anello anulare.

· Copertura della solder mask, qualità della placcatura superficiale e spessore del dielettrico.

· Difetti come vuoti, delaminazione, piazzole sollevate e risalita.

L’ultima revisione, IPC-A-600K (luglio 2020), amplia i contenuti relativi alla rimozione del dielettrico, alle strutture back-drilled e alle dimensioni di contatto delle microvia, sincronizzandosi con IPC-6012D e IPC-6013C. Supporta inoltre le tecnologie di ispezione automatizzata (AIT) come AXI, AOI e SPI, semplificando l’individuazione dei difetti nelle prime fasi di produzione.

Differenze fondamentali: IPC-6012 vs. IPC-A-600

I due standard si completano a vicenda ma svolgono ruoli distinti nel ciclo di vita dei PCB:

|

Aspetto |

IPC-6012 |

IPC-A-600 |

|

Obiettivo principale |

Requisiti di prestazione e di produzione |

Criteri di accettazione e ispezione visiva |

|

Scopo |

Guida la fabbricazione dei PCB per garantire affidabilità e conformità |

Convalida che i PCB finiti soddisfino gli standard di qualità |

|

Tipo di contenuto |

Specifiche tecniche (materiali, processi, test) |

Illustrazioni grafiche + tolleranze dei difetti |

|

Ambito di applicazione |

PCB rigidi (con addendum specifici per il settore) |

Rigido, flessibile, rigido-flessibile,HDI, PCB con anima metallica |

|

Utenti chiave |

Progettisti PCB, produttori e team di qualificazione |

Ispettori, personale di controllo qualità (QC), clienti |

In breve: IPC-6012 risponde a “Come dovrebbe essere realizzato il PCB?” mentre IPC-A-600 risponde a “Il PCB finito soddisfa i requisiti di qualità?”

Quale standard dovresti scegliere?

La decisione dipende dal tuo ruolo nella catena di fornitura e dai requisiti del progetto, anche se la produzione di PCB di alta qualità richiede quasi sempre entrambi.

Scegli IPC-6012 se:

· Sei un progettista o un produttore che realizza PCB rigidi. Fornisce il quadro tecnico per garantire producibilità, sicurezza e prestazioni.

· Il tuo progetto è rivolto a settori specializzati (automobilistico, aerospaziale, medicale). Gli addendum (EA, ES, EM) affrontano esigenze specifiche in termini di ambiente e affidabilità.

· È necessario definire requisiti specifici per classe (ad es. Classe 3 per dispositivi critici per la missione). Le specifiche dettagliate dell’IPC-6012 per lo spessore della placcatura, la distanza tra i conduttori e i test di sollecitazione termica garantiscono la conformità.

In PCBCart utilizziamo lo standard IPC-6012 come base per tutta la produzione di PCB rigidi. Il nostro team di ingegneria segue le sue linee guida sui materiali e sui processi per evitare ritardi, ridurre i resi e fornire schede che garantiscano prestazioni costanti nelle condizioni reali di utilizzo.

Scegli IPC-A-600 se:

· Sei un cliente o un professionista del controllo qualità che verifica la qualità dei PCB finiti. I suoi riferimenti visivi rendono facile identificare i difetti senza una profonda competenza tecnica.

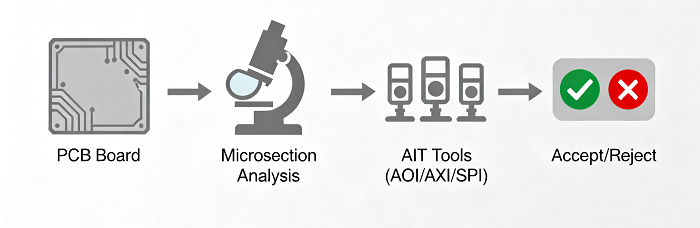

· È necessario allinearsi ai flussi di lavoro di ispezione. È il riferimento globale per l’accettazione o il rifiuto dei PCB sulla base della valutazione visiva e microsezionale.

· Hai bisogno di compatibilità con gli strumenti di ispezione automatizzata. Il supporto di IPC-A-600K per l’AIT garantisce controlli di qualità rapidi e accurati su larga scala.

Il processo di QC di PCBCart si basa sulla norma IPC-A-600 come principale standard di ispezione. Ogni scheda è sottoposta a rigorosi controlli visivi e al microscopio—dalla copertura della solder mask all’integrità dei via—per garantire che soddisfi o superi le aspettative del cliente.

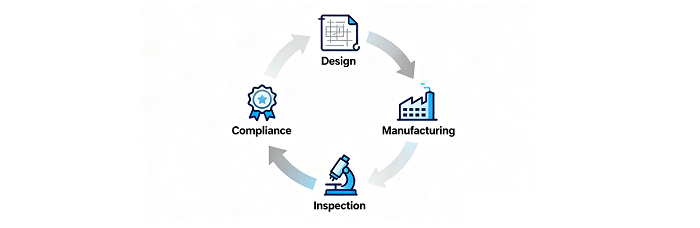

In sintesi: usa entrambi per risultati ottimali

Nessuno dei due standard funziona in isolamento. Per i PCB di alta qualità, l’IPC-6012 garantisce che la scheda sia prodotta correttamente, mentre l’IPC-A-600 conferma che soddisfa gli standard di qualità. Un’errata interpretazione di uno dei due può portare a costose rilavorazioni o a guasti sul campo—per esempio, non specificare gli stati del peso del rame (iniziale vs. finale) nei disegni di fabbricazione (secondo l’IPC-6012) o non rilevare vuoti nascosti (individuabili tramite le linee guida sulle microsezioni dell’IPC-A-600).

Come PCBCart sfrutta questi standard per il tuo successo

Presso PCBCart, integriamo IPC-6012 e IPC-A-600 in ogni fase del nostro processo:

1. Supporto alla progettazione:I nostri ingegneri fanno riferimento alla norma IPC-6012 per ottimizzare i layout in funzione della producibilità, garantendo la conformità ai requisiti specifici di classe.

2. Eccellenza nella produzione:Seguiamo le specifiche sui materiali e sui processi dell’IPC-6012, dalla selezione del dielettrico ai test di sollecitazione termica, per garantire una qualità costante.

3. Ispezione rigorosa:Il nostro team di controllo qualità utilizza la norma IPC-A-600K per eseguire ispezioni visive e automatiche al 100%, verificando ogni caratteristica rispetto ai criteri di accettabilità.

4. Conformità specifica del settore:Applichiamo addendum come IPC-6012EA (automotive) e IPC-6012ES (aerospaziale) per soddisfare esigenze specialistiche.

Che tu stia sviluppando elettronica di consumo, dispositivi medicali o sistemi aerospaziali, la nostra aderenza a questi standard IPC garantisce che i tuoi PCB siano affidabili, conformi e pronti per l’integrazione.

Conclusione

IPC-6012 e IPC-A-600 sono strumenti insostituibili per l’industria dei PCB: il primo guida la produzione, il secondo convalida la qualità. Comprendendo le loro differenze e utilizzandoli in tandem, puoi evitare errori costosi e fornire prodotti che si distinguono in un mercato competitivo. In PCBCart, siamo impegnati a rispettare questi standard per fornirti PCB che soddisfano ogni volta i tuoi requisiti esatti.

Se non sei sicuro quale classe o revisione si applichi al tuo progetto, il nostro team di esperti certificati IPC è a tua disposizione per aiutarti. Contattaci oggi stesso per discutere le tue esigenze PCB e sperimentare la differenza PCBCart: qualità che puoi vedere, prestazioni di cui puoi fidarti.

Risorse utili:

•Criteri di accettazione IPC-A-600 nella produzione di PCB

•Standard essenziali per l’assemblaggio di PCB medicali

•Certificazioni PCBCart

•Processo di produzione dei PCB — Guida passo dopo passo

•Come garantire la qualità dei PCB