Con il fiorente e ampio impiego dei computer portatili, è diventato fondamentale migliorare la qualità del prodotto e l’efficienza di produzione, e le tecniche chiave e il controllo della qualità del prodotto nel processo di produzione dei laptop hanno attirato la maggiore attenzione. Sulla base dell’analisi delle tecniche chiave in termini di progettazione PCB, miniaturizzazioneassemblaggio dei componentitecnica, progettazione della linea di produzione ePulizia PCB, questo articolo studia come aumentare l’efficienza dell’assemblaggio automatico a macchina e il tasso di rendimento dei prodotti. Attraverso l’adeguamento del design del prodotto e delle tecniche chiave e un efficace controllo di qualità, le apparecchiature automatiche sono in grado di soddisfare i requisiti delle caratteristiche di assemblaggio dei laptop, così da fornire una valida garanzia di qualità all’applicazione dei dispositivi automatici nell’industria dei laptop.

Progettazione PCB

• Selezione dei componenti

La maggior parte dei laptop presenti sul mercato sono così ultrasottili che il loro PCB deve essere ricoperto di microcomponenti, il che pone requisiti più elevati per l’assemblaggio. Pertanto, è di grande importanzaseleziona un pacchetto di componenti adattoDurante la progettazione del circuito stampato, in base alle esigenze in termini di tecnica, attrezzature e progettazione complessiva, vengono selezionate le forme e le strutture dei package SMT per i componenti le cui prestazioni elettriche e funzioni sono già state determinate, il che svolge un ruolo decisivo nella densità di progettazione del circuito, nella producibilità e nella testabilità. Ogni tipo di componente dispone di numerosi package, ciascuno dei quali può essere una scelta per gli ingegneri, quindi è meglio conoscere in anticipo le specifiche dei componenti e la precisione dei componenti disponibili sul mercato prima di effettuare la scelta.

• Selezione del materiale PCB

Sulla base della produzione di assemblaggi PCB per laptop, si seleziona solitamente un circuito stampato con rivestimento in rame di livello FR4 A1, che presenta vantaggi quali proprietà meccaniche relativamente elevate, eccellente stabilità termica e resistenza all’umidità, nonché un’eccellente lavorabilità. Le proprietà del livello FR4 A1 sono riportate nella tabella seguente.

|

Articolo

|

Parametro

|

| Resistenza all'impatto orizzontale |

≥230KJ/m |

| Resistenza di isolamento dopo l’ammollo |

≥5×10⁸Ω |

| Resistenza elettrica verticale |

≥14,2 MV/m |

| Tensione di rottura orizzontale |

≥40KV |

| Costante dielettrica relativa |

≤5,5 |

| Fattore di dissipazione dielettrica |

≤0,4 |

| Igroscopicità |

≤19 mg |

| Combustibilità |

FV0 |

| Densità |

1,70-1,09 g/cm3

|

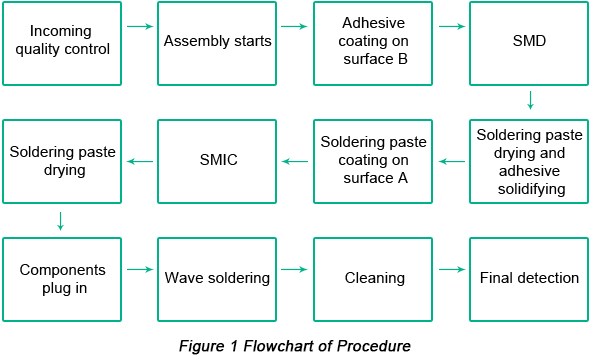

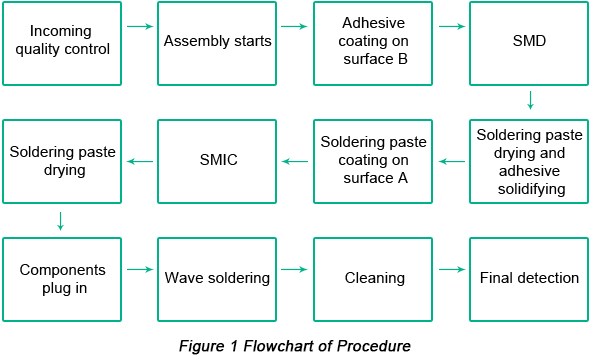

Tecnica di assemblaggio di microcomponenti

La costante miniaturizzazione dei componenti porta a requisiti sempre più elevati in termini di tecniche di assemblaggio dei componenti. Prima dell’assemblaggio, è necessario determinare innanzitutto la forma di assemblaggio in base al layout dei componenti sul PCB del laptop. A causa dell’elevato grado di integrazione del PCB nei laptop, i microcomponenti costituiscono la maggior parte dei componenti sui PCB, che sono solitamente PCB multistrato. In questa ricerca viene applicata una tecnica di assemblaggio misto a doppia superficie, con il diagramma di procedura mostrato di seguito.

• Apparecchiature per l'assemblaggio dei componenti sulla linea di produzione

a. Stampante per pasta saldante. Situata all'estremità anteriore della linea di produzione SMT, viene utilizzata per stampare pasta saldante o adesivi SMD e per eseguire una corretta stampa selettiva sui pad o sulle posizioni corrispondenti del PCB. È adottato il sistema operativo interattivo Windows NT, con vantaggi quali funzionamento pratico, alta velocità, elevata precisione ed eccellente ripetibilità di stampa. La precisione di posizionamento raggiunge ±15 μm. Le dimensioni di stampa vanno da 50x50 mm a 460x360 mm.

b. Montatore automatico. Svolge il ruolo di mano di un robot, in grado di prelevare i componenti dalla confezione secondo una procedura programmata e montarli nelle posizioni corrispondenti sul PCB. La funzione di montaggio e la capacità produttiva della linea di produzione SMT dipendono dalla funzione e dalla velocità del mounter. Nel mounter è applicato il sistema operativo Windows XP, con caratteristiche di flessibilità, praticità, affidabilità e facilità di manutenzione. Sono utilizzati una telecamera MNVC e numerosi FEEDER, adatti al montaggio di piccoli chip (0201), chip sottili e QFP. La velocità di montaggio raggiunge 12500 CPH (laser) e 3400 CPH (immagine), il che è adatto alla stampa continua di QFP con passo fine e SOP. La precisione di montaggio raggiunge ±0,05 mm con una dimensione di montaggio compresa tra 50x30 mm e 330x250 mm.

c. Forno di rifusione. È collocato dopo il montatore sulla linea di produzione SMT, svolgendo il ruolo di fornire un ambiente di riscaldamento e di fondere la pasta di stagno che è distribuita in precedenza sul pad del PCB. Può essere considerato un dispositivo di saldatura che combina in modo affidabile i componenti SMT con il pad del PCB tramite la lega di pasta di stagno per saldatura. Il campo di regolazione della guida del dispositivo va da 50 mm a 400 mm, il controllo della temperatura va dalla temperatura ambiente a 300°C, con una precisione di controllo della temperatura di ±1,5°C e un tempo di salita della temperatura di 30 minuti. Il mezzo di trasporto del PCB è Catena+Rete.

d. Macchina per saldatura a onda. Implementa la saldatura di massa tramite il contatto tra l’onda che scorre continuamente sotto l’influenza della pasta saldante fusa e la superficie di saldatura del PCB con i componenti assemblati. È applicata principalmente nella tradizionale tecnica di assemblaggio PCB con componenti a foro passante e nella tecnica di assemblaggio misto che comprende componenti a montaggio superficiale e a foro passante.

e. Apparecchiature di rilevamento. Svolge un ruolo nel rilevamento della qualità di assemblaggio e della qualità di saldatura dei PCB, includendo lente d’ingrandimento, microscopio, ispezionatore automatico in linea, tester in-circuit, sistema di rilevamento a raggi X e rilevatore di funzionalità.

f. Rielaborare le attrezzature. Svolge un ruolo nel rielaborare PCB problematici utilizzando strumenti come il saldatore e la stazione di rework.

g. Attrezzature per la pulizia. Svolge un ruolo nell’eliminazione degli ostacoli che influenzano le prestazioni elettriche del PCB e dei contaminanti di saldatura, come il flussante, che è nocivo per la salute delle persone. Può essere fissato in una posizione stabile.

Progettazione della linea di produzione

• Accensione della linea di produzione

L’alimentazione deve essere stabile, con il requisito generale di AC monofase 220 V (220±10%, 50/60 Hz), AC trifase 380 V (220±10%, 50/60 Hz). Se tali requisiti non possono essere soddisfatti, è necessario configurare un alimentatore stabilizzato e la potenza deve essere superiore di una volta al consumo energetico del dispositivo. L’alimentazione del mounter deve essere collegata a terra in modo indipendente e in genere deve essere applicato un metodo di cablaggio a 3 fasi e 5 fili.

• Aria di alimentazione sulla linea di produzione

La tensione della fonte d’aria deve essere configurata in base ai requisiti dei dispositivi. Si può utilizzare l’alimentazione elettrica dello stabilimento e si può configurare in modo indipendente un compressore d’aria oil-free. Il requisito generale è che la pressione sia superiore a 7 kg per metro quadrato e che l’aria purificata sia pulita e asciutta.

• Ambiente di linea di produzione

Una ventola di scarico viene configurata in base ai requisiti dei dispositivi. Per un braciere completamente caldo, il requisito ordinario è che la portata minima al condotto di scarico sia di 500 pollici quadrati al minuto. L’area di lavoro deve essere mantenuta pulita, priva di polvere e di gas corrosivi, con una temperatura ambientale compresa nell’intervallo di 23°C±3°C e un’umidità relativa dal 45% al 70% RH.

• Requisiti di protezione elettrostatica

È necessario predisporre una postazione di lavoro con protezione elettrostatica, composta da piano di lavoro, tappetino da tavolo antistatico, interfaccia per braccialetto e linee di messa a terra. Sul tappetino da tavolo devono essere presenti due interfacce per braccialetto: una per l’operatore e l’altra per il tecnico e il rilevatore. Non devono essere collocati sulla postazione di lavoro oggetti che tendono a generare elettricità statica, come scatole di plastica, gomma, cartone e vetro, e i disegni devono essere riposti in apposite buste portadocumenti antistatiche. Gli operatori che devono entrare in contatto diretto con componenti sensibili alle cariche elettrostatiche devono indossare braccialetti antistatici. Deve essere mantenuto un ottimo contatto tra il braccialetto e la pelle.