I segnali ad alta velocità sono un argomento caldo che non può essere evitato dalle industrie delle comunicazioni. Con l’aumento della quantità di informazioni trasmesse e della velocità di trasmissione, i segnali ad alta velocità sono gradualmente diventati significativi.PCB ad alta velocitàè un circuito stampato di carico per segnali ad alta velocità e la scelta dei materiali, la tecnologia di produzione e il design del routing influiscono tutti sulla qualità dei segnali ad alta velocità. Il pad non funzionale, o NFP, è un metodo tecnologico per produrre PCB ad alta velocità, mentre la perdita di inserzione è uno dei parametri più importanti che indicano la qualità del segnale. Rimuovere o mantenere l’NFP è diventato un inevitabile argomento di discussione tra ingegneri e produttori. Questo articolo analizza l’influenza dell’NFP sulla perdita di inserzione dei segnali ad alta velocità dal punto di vista del processo di produzione con un metodo sperimentale e ti guida verso la risposta se rimuovere o mantenere i pad inutilizzati.

Introduzione alla NFP

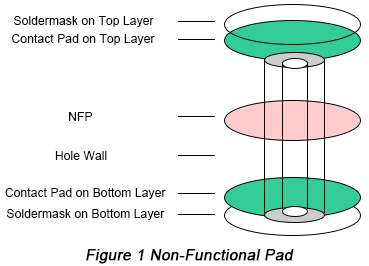

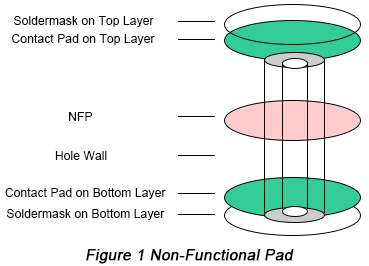

I pad non funzionali sono pad sugli strati interni o esterni che non sono collegati ad alcun tracciato conduttivo attivo sullo strato. Gli NFP non hanno alcuna influenza sulla trasmissione di segnali elettrici, ma sono in grado di rafforzare l’adesione del rame sulla parete del foro. Gli NFP sono mostrati nella Figura 1 qui sotto.

L'aggiunta di NFP significa fornire punti di fissaggio in metallo prima del rame PTH (Plated Through Hole), quindi molti produttori tendono ad aggiungere NFP per garantire un effetto migliore del rame PTH nel processo multistratoProduzione di PCB.

Progettazione dell'esperimento

In questo esperimento, lo stessoMateriale CCL (Copper Clad Laminate)è selezionato. Tutti i PCB contengono 20 strati, tra i quali il routing è implementato sul terzo e sul diciottesimo strato. La perdita di inserzione può essere confrontata tra l’aggiunta di NFP (Schema 1) e rimuovendo NFP (Schema 2) al fine di verificare se il NFP influisca sulla qualità del segnale. Poiché nel processo di produzione dei PCB esistono molti elementi incerti, oltre alla perdita di inserzione è necessario ispezionare i parametri chiave, in modo da garantire che non vengano introdotti altri fattori di influenza nella produzione.

Ispezione degli elementi influenti

• Ispezione della coerenza dell'impedenza

Nel test di perdita di segnale, la riflessione del segnale tende a generarsi a causa dell’impedenza non uniforme, il che influenzerà infine il risultato del test di perdita di inserzione. Di conseguenza, la correttezza del test di perdita di inserzione dipende direttamente dalla qualità della coerenza di impedenza. Il test di impedenza caratteristica viene eseguito rispettivamente secondoSchema 1eSchema 2e il valore di impedenza caratteristica ottenuto è riassunto nella tabella seguente.

|

Schema di test

|

Livello di test

|

Impedenza caratteristica (Ohm)

|

| Schema1 |

3° strato |

113,03 |

| Schema2 |

3º strato |

112,71 |

| Schema1 |

18º strato |

111,93 |

| Schema2 |

18º strato |

114,07 |

Sulla base della tabella sopra, si può vedere che la differenza di impedenza rientra nel 5% tra i due schemi, con la conclusione che l’influenza dell’impedenza caratteristica sulla prova di perdita può essere trascurata.

• Elementi che influenzano l’ispezione della perdita di inserzione

La perdita di inserzione è composta dalla perdita dielettrica e dalla perdita conduttiva. Poiché negli due schemi esaminati in questo esperimento sono applicati gli stessi materiali e le stesse grafiche di light painting, la perdita dielettrica e la perdita conduttiva derivano unicamente dalla produzione del PCB. In seguito, entrambi gli elementi saranno analizzati rispettivamente al fine di garantire l’assenza di influenza sulla produzione del PCB.

a. Ispezione delle perdite dielettriche

L’applicazione del foglio adesivo di incollaggio in una sovrapposizione multistrato produrrà un certo ritiro della resina e diverse quantità di ritiro della resina comportano differenze nella perdita dielettrica. In considerazione dell’incertezza del ritiro della resina sul foglio adesivo di incollaggio, è necessario eseguire un’analisi in sezione trasversale dopo l’impilamento, al fine di eliminare completamente l’influenza dovuta alla differenza nella quantità di ritiro della resina.

Attraverso l’analisi, si può riassumere che lo spessore del core dello strato superiore e di quello inferiore dei due schemi è rispettivamente di 139,8 μm e 135,2 μm. Dopo l’impilamento, lo spessore del foglio adesivo di incollaggio è rispettivamente di 257,4 μm e 251,9 μm. La differenza massima di spessore rientra nei 6 μm, soddisfacendo il requisito di tolleranza di produzione e l’attenuazione di inserzione non sarà influenzata a causa della perdita dielettrica.

b. Ispezione delle perdite del conduttore

La perdita del conduttore, quindi, è correlata alla lunghezza e alla larghezza delle linee, alla rugosità della superficie e all’erosione laterale duranteProcesso di produzione dei PCBnel circuito di prova. Nei due schemi di questo esperimento, il progetto del circuito è lo stesso con l’influenza della lunghezza della linea eliminata. L’effetto Brown, la concentrazione della soluzione di incisione e la pressione dell’acqua influiscono tutti sulla rugosità superficiale. Per evitare questi elementi complicati, la coerenza del circuito viene giudicata direttamente dal risultato finale.

Attraverso l’esperimento, la larghezza della linea di trasmissione è stata misurata rispettivamente in 168 μm e 166 μm con l’applicazione diSchema 1eSchema 2e l’altezza della linea di trasmissione è 18,3 μm e 18,9 μm. La rugosità superficiale rimane in entrambi i casi a 2,5 μm. Tutti i dati indicano che la perdita del conduttore è sostanzialmente simile in termini di fabbricazione della linea di trasmissione, così che l’influenza della perdita del conduttore sull’insertion loss può essere eliminata.

Analisi dell'influenza dei Non-Farm Payrolls

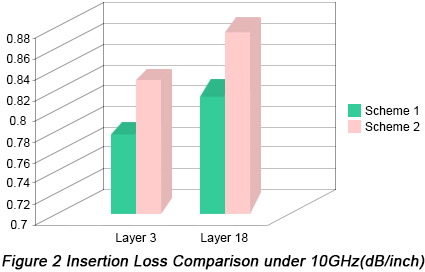

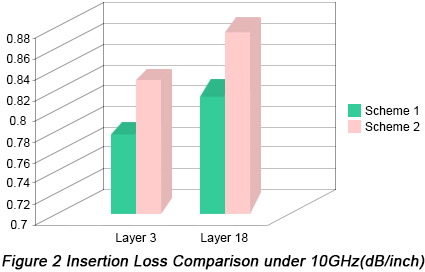

A partire dalla sorgente di generazione della perdita dielettrica e della perdita conduttiva, combinata con il principio di generazione della perdita di inserzione, viene eseguita una serie di ispezioni in termini di coerenza di produzione del PCB al fine di garantire che si verifichi una sola variabile, ovvero l’NFP, nei due schemi. Secondo il metodo FD (Frequency Domain) in IPC-TM650-2.5.5.12,Schema 1eSchema 2vengono testati con il risultato mostrato nella Figura 2 qui sotto.

Di conseguenza, grazie all’unica variabile NFP, si può valutare approssimativamente l’influenza dell’NFP sulla perdita di inserzione del segnale.Schema 1rimuove la NFP mentreSchema 2mantiene NFP. Dalla figura sopra si può vedere che sia lo strato 03 che lo strato 18, il risultato del test di perdita di inserzione inSchema 1è tutto più piccolo di quello diSchema 2, il che indica che l'aggiunta di NFP rafforzerà la perdita di inserzione del segnale.

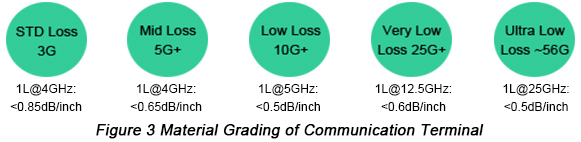

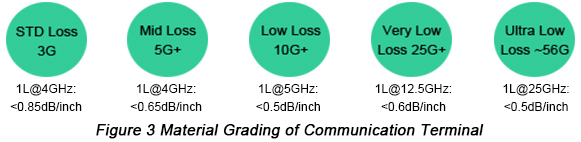

Sulla base di questo esperimento, la differenza di perdita di inserzione si mantiene a circa il 9% tra i due schemi. La Figura 3 rappresenta una classificazione primaria di un famoso materiale per terminali di comunicazione.

Sulla base della Figura 3, si può vedere che si verifica una differenza molto ridotta di perdita di inserzione tra tutti i gradi dei materiali. Se la perdita di inserzione esaminata in questo esperimento rientra semplicemente nella categoria di soglia, il grado del materiale verrà declassato da NFP, il che influenzerà notevolmente l’intera linea di produzione, dal produttore del materiale fino al prodotto finale.

Conclusione

Quando si tratta di PCB ad alta velocità,PCB multistratosono inevitabili la tendenza di sviluppo e il passaggio attraverso i fori metallizzati nella produzione è il primo problema. NFP presenta un grande miglioramento rispetto al rame PTH nel processo di produzione della parete del foro passante del PCB e svolge un ruolo efficace nel prevenire il distacco del rame nel foro e nel gestire problemi di qualità come le crepe sulla parete del foro. Eliminando altri elementi di influenza, in questo articolo viene considerata la variabile NFP e viene analizzato l’impatto di NFP sulla perdita di inserzione, in modo da poter fornire un certo riferimento ai produttori di materiali, ai produttori di PCB e ai produttori finali in termini di progettazione di PCB ad alta velocità.

PCBCart è un leader nella fornitura di soluzioni di produzione di PCB ad alta precisione, personalizzate per soddisfare i rigorosi requisiti delle applicazioni ad alta velocità. La nostra esperienza garantisce un design superiore, una selezione accurata dei componenti e processi di produzione che riducono al minimo la perdita di inserzione e ottimizzano le prestazioni del segnale. Con la nostra tecnologia avanzata e un rigoroso controllo di qualità, ti aiutiamo a ottenere prestazioni superiori del prodotto. Richiedi subito un preventivo da PCBCart e approfitta della collaborazione con un leader nelle soluzioni PCB avanzate.

Ottieni subito il tuo preventivo personalizzato per PCB ad alta precisione

Risorse utili

•Introduzione alla tecnologia Via in pad (VIP)

•Suggerimenti per layout ad alta velocità

•Tecniche di instradamento PCB ad alta velocità per ridurre l’influenza delle EMI

•Ricerca sulla progettazione di PCB ad alta velocità nei sistemi di applicazione embedded

•Servizio completo di produzione PCB da PCBCart - Molteplici opzioni a valore aggiunto

•Servizio avanzato di assemblaggio PCB da PCBCart - A partire da 1 pezzo