Quando effettui un ordine di PCB, dovresti prendere in considerazione, prima della reale fabbricazione delle tue schede, elementi quali il materiale del substrato PCB, la solder mask, la serigrafia, la finitura superficiale, le dimensioni e lo spessore della scheda, lo spessore del rame, i vias ciechi e interrati, la metallizzazione dei fori passanti, l’SMT, i pannelli, le tolleranze, ecc. Tra questi elementi, la scelta della finitura superficiale appartiene alla prima categoria, poiché la finitura superficiale svolge un ruolo estremamente significativo nel contribuire all’affidabilità dei prodotti elettronici. Poiché lo strato di rame sui PCB può ossidarsi facilmente, lo strato di ossido di rame generato ridurrà seriamente la qualità della saldatura, il che diminuirà l’affidabilità e la validità dei prodotti finali. La finitura superficiale è utile per prevenire l’ossidazione dei pad e garantire un’eccellente saldabilità e prestazioni elettriche.

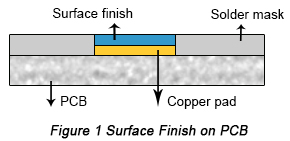

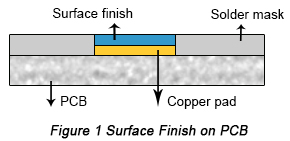

La finitura superficiale, o rivestimento superficiale, è la fase più importante nel processo traProduzione di schede PCBe l’assemblaggio della scheda a circuito stampato con due funzioni principali, una delle quali è preservare il circuito in rame esposto e l’altra è fornire una superficie saldabile durante la saldatura dei componenti sul PCB. Come mostrato nella Figura 1, il rivestimento superficiale si trova nello strato più esterno del PCB e sopra il rame, svolgendo il ruolo di una “copertura” per il rame.

Tipi di finitura superficiale

Fondamentalmente, esistono due tipi principali di finiture superficiali: metalliche e organiche. HASL, ENIG/ENEPIG, oro a immersione e stagno a immersione appartengono tutte alle finiture superficiali metalliche, mentre OSP e inchiostro al carbonio appartengono alle finiture superficiali organiche.

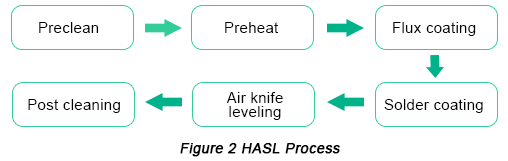

•Livellamento a saldatura ad aria calda (HASL)

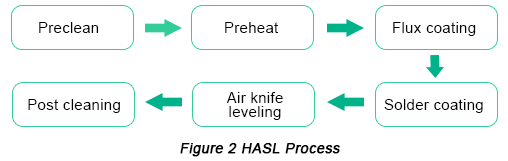

L’HASL è un tipo convenzionale di finitura superficiale applicata ai PCB. Il PCB viene solitamente immerso in un bagno di saldatura fusa in modo che tutte le superfici di rame esposte siano ricoperte di saldatura. L’eccesso di saldatura viene rimosso facendo passare il PCB tra lame d’aria calda. Di solito, l’HASL segue la procedura descritta nella Figura 2 qui sotto:

|

Vantaggi della finitura superficiale HASL

|

Svantaggi della finitura superficiale HASL

|

• Eccellente bagnabilità durante la saldatura dei componenti;

• Corrosione del rame evitata; |

• La bassa planarità sui livellatori verticali rende l’HASL inaccettabile per i componenti a passo fine;

• L'elevato stress termico durante il processo provoca

difetti nel circuito stampato; |

Per conformarsi alle normative in materia di tutela dell'ambiente, l'HASL si sviluppa in due sottocategorie: HASL al piombo eHASL senza piomboQuest'ultima soddisfa innanzitutto i regolamenti e le leggi RoHS (restrizioni sull'uso di sostanze pericolose) adottati per la prima volta dall'UE.

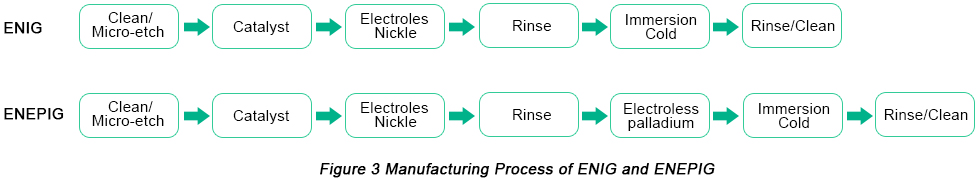

•ENIG ed ENEPIG

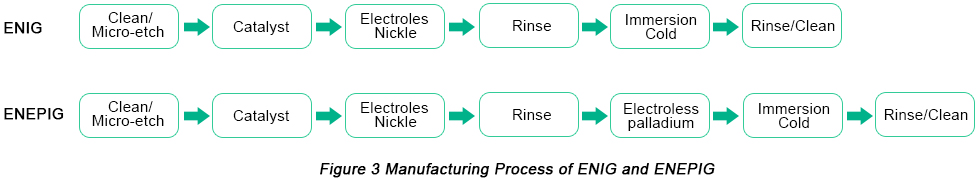

ENIG, acronimo di Electroless Nickel Immersion Gold, è costituito da una placcatura di nichel chimico ricoperta da un sottile strato di oro ad immersione, che protegge il nichel dall’ossidazione. ENEPIG, noto anche come Electroless Nickel Electroless Palladium Immersion Gold, differisce da ENIG in quanto viene applicato uno strato di palladio come strato di resistenza per impedire l’ossidazione del nichel e la sua diffusione verso lo strato di rame. Rispetto ad altri tipi di finiture superficiali, ENIG ed ENEPIG offrono la massima saldabilità per i PCB, ma il costo è molto più elevato. La differenza tra i processi di produzione di ENIG ed ENEPIG è riportata nella Figura 3 qui sotto.

La fase di nichelatura chimica è un processo autocatalitico che prevede la deposizione di nichel sulla superficie di rame catalizzata dal palladio. L’agente riducente contenente ioni di nichel deve essere reintegrato per garantire la corretta concentrazione, temperatura e grado di acidità necessari a creare un rivestimento uniforme. Durante la fase di doratura per immersione, l’oro aderisce alle aree nichelate tramite scambio molecolare, proteggendo il nichel fino al processo di saldatura. Lo spessore dell’oro deve rientrare in determinate tolleranze per assicurare che il nichel mantenga la sua saldabilità.

ENIG ed ENEPIG hanno ciascuno i propri pro e contro. Ad esempio, ENIG presenta una superficie piatta, un meccanismo di processo semplice e un’elevata resistenza alle alte temperature, mentre ENEPIG è in grado di sopportare eccellenti cicli multipli di rifusione e offre un’affidabilità molto elevata nel wire bonding. Basato suconfronto tra ENIG ed ENEPIG, possono essere applicati in diverse applicazioni per scopi differenti. L’ENIG è adatto per la saldatura senza piombo, SMT (surface mounted technology), package BGA (ball grid array) ecc., mentre l’ENEPIG è in grado di soddisfare i requisiti rigorosi di molteplici tipi di package, inclusi THT (through-hole technology), SMT, BGA, wire bonding, press fit ecc.

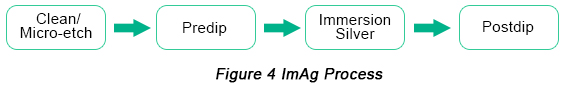

•ImAg (Argento a immersione)

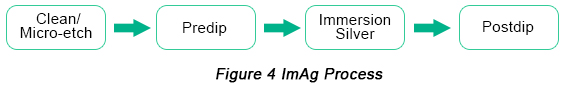

ImAg consiste in un sottile strato di argentatura a immersione sopra le tracce di rame. Di solito, ImAg segue la seguente procedura:

|

Vantaggi della finitura superficiale ImAg

|

Svantaggi della finitura superficiale ImAg

|

• Superficie planare;

• Ciclo di processo breve e semplice;

• Economico;

• Alta conducibilità;

• Adatto per prodotti a passo fine;

• Giunto di saldatura rame/stagno;

• Rilavorabile;

• Non influire sulla dimensione del foro |

• Appannarsi

;

• Migrazione dell'argento;

• Microvuoti planari;

• Corrosione da scorrimento; |

ImAg è un buon tipo di finitura superficiale per la saldatura e il collaudo. La corrosione da scorrimento è il suo principale punto debole.

•ImSn (Stagno a immersione)

ImSn è per lo più uguale a ImAg, tranne per il fatto che in ImSn viene utilizzato lo stagno mentre in ImAg viene utilizzato l’argento. Per quanto riguarda i vantaggi di ImSn, esso fornisce una finitura estremamente planare sui pad di rame, rendendolo molto adatto alle applicazioni SMT. Inoltre, ImSn offre una superficie facilmente rilevabile dai comuniIspezione ottica automatizzatatecniche.

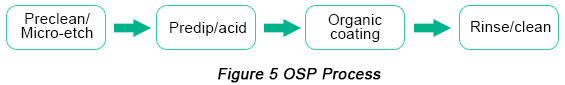

•OSP (Conservanti Organici della Saldabilità)

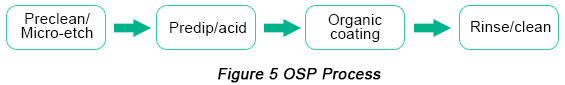

L’OSP è un tipo di finitura superficiale con materiale organico trasparente partecipante. Utilizza un composto organico a base d’acqua che si lega selettivamente al rame e lo protegge fino alla saldatura. Di solito, l’OSP segue il processo come segue:

|

Vantaggi della finitura superficiale OSP

|

Svantaggi della finitura superficiale OSP

|

• Piatto/planare;

• Ciclo di processo breve e semplice

• Economico;

•

Rilavorabile

;

• Non influisce sulla dimensione finale del foro;

• Giunto di saldatura rame/stagno; |

• Più riflussi

•

Durata di conservazione limitata

;

• Non conduttivo

• Difficile da ispezionare;

•

Cicli termici limitati

; |

La descrizione di cui sopra non spiega nulla riguardo all’OSP. Puoi fare riferimento all’articolocose che sai a malapena sull’OSPper ottenere maggiori dettagli sulla tecnologia di finitura superficiale OSP.

In sintesi, ogni tipo ha i propri vantaggi e svantaggi. Dovresti selezionare la finitura superficiale più adatta in base alle finalità di utilizzo del tuo prodotto elettronico, ai requisiti di prestazione, ai costi, alla resistenza alla corrosione, all’ICT (in-circuit test), al riempimento dei fori, ecc. Più elementi vengono presi in considerazione durante la selezione, più accurata sarà la tua conclusione.

Confrontando questi tipi di finiture superficiali, in generale, in termini di COSTO, ImAg e OSP sono le più economiche mentre ENIG è la più costosa. In termini di RESISTENZA ALLA CORROSIONE, HASL e ImSn hanno la migliore capacità di resistenza alla corrosione mentre ImAg è la peggiore. In termini di ICT, solo OSP è la peggiore mentre le altre sono più o meno ugualmente buone. In termini di RIEMPIMENTO DEI FORI, HASL ed ENIG sono migliori rispetto agli altri tipi.

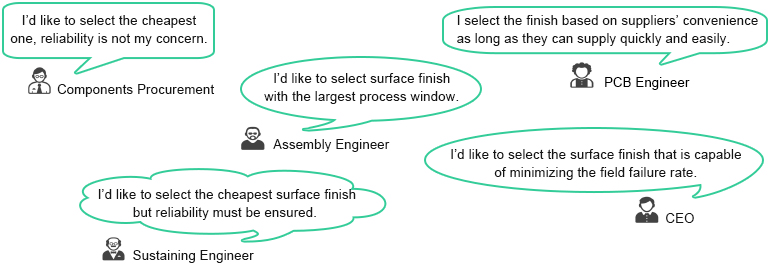

Selezione della finitura superficiale

La selezione della finitura superficiale sui PCB è la fase più importante della fabbricazione dei PCB, poiché influisce direttamente sul rendimento del processo, sul numero di rilavorazioni, sul tasso di guasti sul campo, sulla capacità di collaudo, sul tasso di scarto e sui costi. Tutte le considerazioni importanti relative all’assemblaggio devono essere prese in esame nella scelta della finitura superficiale, al fine di garantire l’alta qualità e le prestazioni dei prodotti finali.

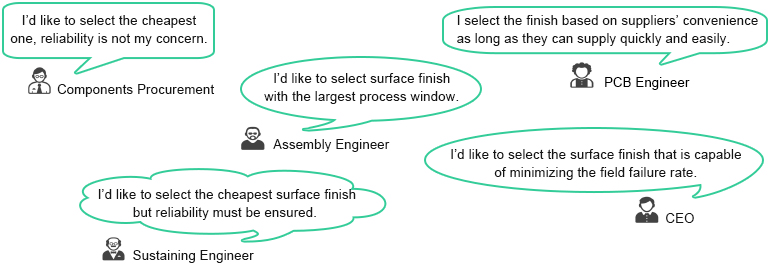

Nel processo di assemblaggio PCB, persone con ruoli diversi hanno opinioni differenti su come scegliere il rivestimento superficiale, come mostrato nell’immagine qui sotto:

A quanto pare, persone con ruoli diversi hanno standard di selezione differenti. Indipendentemente dal tipo scelto, esso soddisfa solo le esigenze e la comodità delle persone, con poche considerazioni sulla qualità, le prestazioni e l’affidabilità dei PCB e dell’assemblaggio PCB.

Sulla base dell’introduzione di ciascun tipo di finitura superficiale sopra riportata, alcuni attributi sono gli elementi più importanti come criterio di selezione. La tabella seguente mostra gli attributi che ciascun tipo di finitura superficiale HA e NON HA. In base ai requisiti specifici e alle caratteristiche dei prodotti PCB, puoi seguire questa tabella per selezionare l’opzione di finitura superficiale ideale.

|

Articoli

|

HASL

|

ENIG

|

ENEPIG

|

ImAg

|

ImSn

|

OSP

|

| Prodotto sensibile al costo |

√ |

x |

x |

√ |

√ |

√ |

| Alto volume richiesto |

x |

x |

x |

√ |

√ |

√ |

| Cosmetica della finitura superficiale |

√ |

x |

√ |

x |

√ |

√ |

| Saldatura a onda senza piombo |

√ |

√ |

√ |

√ |

x |

x |

| Componenti a passo fine utilizzati |

x |

√ |

√ |

√ |

√ |

√ |

| Requisito del wire bonding alla finitura superficiale |

x |

√ |

√ |

√ |

x |

x |

| ICT ad alto rendimento |

√ |

√ |

√ |

√ |

√ |

x |

| Urto/caduta senza piombo |

√ |

x |

x |

√ |

√ |

√ |

| Possibilità di cedimento per corrosione |

√ |

√ |

√ |

x |

√ |

√ |

Tutto sommato, per quanto riguarda la scelta del tipo di finitura superficiale, è necessario selezionare un tipo ottimale e si possono realizzare numerose funzioni. Ogni tipo di finitura superficiale ha i propri vantaggi e svantaggi. Ma non preoccuparti. Esistono alcuni accorgimenti ingegneristici come soluzioni ai problemi causati dagli svantaggi delle finiture superficiali. Ad esempio, per quanto riguarda lo svantaggio del fatto che l’OSP abbia una forza di bagnatura inferiore, sono disponibili alcune soluzioni come modificare la placcatura di saldabilità della scheda o la lega per la saldatura a onda, aumentare il preriscaldamento del lato superiore, ecc. Il punto chiave è che tutti i possibili elementi devono essere presi in considerazione per ottenere prestazioni ideali.

Al giorno d’oggi, le problematiche ambientali sono diventate sempre più importanti nel settore elettronico. Per limitare le sostanze pericolose generate, l’UE ha pubblicato la direttiva RoHS. RoHS, nota anche come Lead-Free (senza piombo), sta per Restriction of Hazardous Substances (restrizione delle sostanze pericolose). RoHS, conosciuta anche come Direttiva 2002/95/CE, ha avuto origine nell’Unione Europea e limita l’uso di sei materiali pericolosi presenti nei prodotti elettrici ed elettronici. Tutti i prodotti applicabili immessi sul mercato dell’UE dopo il 1° luglio 2006 devono essere conformi alla RoHS. La RoHS influisce sull’intera industria elettronica e anche su molti prodotti elettrici. Pertanto, le finiture superficiali con saldatura senza piombo avranno più sostenitori in futuro.

PCBCart offre un calcolatore di prezzi online per permetterti di calcolare i PCB con diverse finiture superficiali. Fare clic sul pulsante qui sotto per accedere alla pagina di preventivo PCB; vedrai come il prezzo del PCB varia con la trasformazione della finitura superficiale inserendo diverse opzioni di finitura superficiale.

Controlla la differenza di prezzo dei PCB con diverse finiture superficiali

Risorse utili

•Le linee guida più complete per la scelta della finitura superficiale

•Confronto tra ENIG ed ENEPIG

•Cose che sai a malapena sull’OSP