Man mano che l’elettronica contemporanea punta a leggerezza, alta velocità e crescente efficienza, ogni anello della produzione si conforma a questa filosofia, e ciò vale anche per l’assemblaggio di circuiti stampati (Printed Circuit Board Assembly). La saldatura ha sempre svolto un ruolo essenziale nel determinare il successo dei prodotti elettronici, poiché il conseguimento della connessione elettrica dipende da una saldatura precisa. Rispetto alla saldatura manuale, che è ancora preferita da alcuni appassionati di elettronica, la saldatura automatica è stata ampiamente adottata grazie ai suoi vantaggi in termini di elevata precisione e velocità, nonché per soddisfare le esigenze di grandi volumi e di elevata convenienza economica. In quanto principali tecnologie di saldatura per l’assemblaggio, la saldatura a onda e la saldatura a rifusione sono state applicate più diffusamente per contribuire a un assemblaggio di alta qualità. Tuttavia, vengono spesso confuse tra loro, le differenze tendono a creare incertezza in molti e il momento in cui utilizzarle risulta ancora poco chiaro.

Contesto

Prima di effettuare un confronto formale tra la saldatura a onda e la saldatura a rifusione, è importante comprendere la differenza tra saldatura dolce, saldatura (welding) e brasatura.

In breve, la saldatura indica il processo in cui due metalli simili vengono fusi per essere uniti insieme. La brasatura indica il processo in cui due pezzi di metallo vengono uniti riscaldando e fondendo un materiale d’apporto, chiamato anche lega, ad alta temperatura. La saldobrasatura è in realtà una brasatura a bassa temperatura e il suo materiale d’apporto è chiamato stagno.

Quando si tratta di assemblaggio PCB, la saldatura viene eseguita tramite un tipo di mezzo chiamato pasta saldante. La saldatura con l’applicazione di pasta saldante contenente sostanze pericolose come piombo, mercurio ecc. è chiamata saldatura al piombo, mentre la saldatura con l’applicazione di pasta saldante priva di sostanze pericolose è chiamata saldatura senza piombo.Saldatura con piombo o senza piombodovrebbero essere scelti in base alle specifiche esigenze dei prodotti per i quali i PCB assemblati saranno progettati per funzionare.

Saldatura a onda

• Definizione

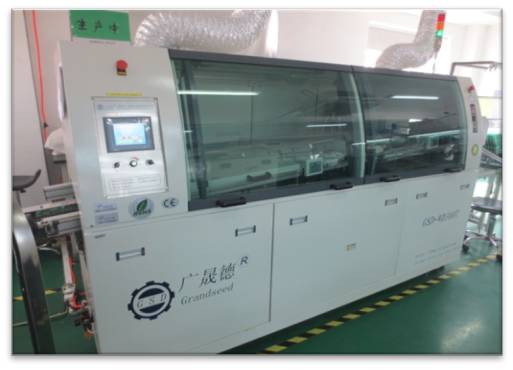

Come indica il suo nome, la saldatura a onda viene utilizzata per unire il PCB e i componenti tramite un “onda” liquida formata dall’agitazione di un motore, e il liquido è in realtà stagno fuso. Viene eseguita in una macchina per saldatura a onda. L’immagine seguente mostra un esempio di macchina per saldatura a onda.

• Processo di saldatura

Il processo di saldatura a onda è composto da quattro fasi: spruzzatura del flussante, pre-riscaldamento, saldatura a onda e raffreddamento.

Primo passaggio: Spruzzatura del flussante. La pulizia della superficie metallica è l’elemento fondamentale che garantisce le prestazioni di saldatura, e dipende dalle funzioni del flussante per saldatura. Il flussante per saldatura svolge un ruolo cruciale nella corretta esecuzione del processo di saldatura. Le principali funzioni del flussante per saldatura includono:

1) Per eliminare l'ossido dalla superficie metallica delle schede e dai pin dei componenti;

2) Per impedire che i circuiti stampati subiscano una seconda ossidazione durante il processo termico;

3) Per ridurre la tensione superficiale della pasta saldante;

4) Trasmettere calore.

Fase due: Pre-riscaldamento. Su un pallet lungo una catena simile a un nastro trasportatore, i PCB attraversano un tunnel di calore per effettuare il preriscaldamento e attivare il flussante.

Fase tre: saldatura a ondaMan mano che la temperatura aumenta costantemente, la pasta saldante diventa liquida formando un’onda sulla cui superficie i circuiti stampati scorrono e i componenti possono essere saldamente fissati sulle schede.

Fase quattro: RaffreddamentoIl profilo di saldatura a onda segue una curva di temperatura. Quando la temperatura raggiunge il picco nella fase di saldatura a onda, inizia a diminuire, e questa fase è chiamata zona di raffreddamento. Dopo essere stata raffreddata a temperatura ambiente, la scheda sarà assemblata con successo.

Quando le schede a circuito stampato vengono posizionate sul pallet pronte per passare attraverso la saldatura a onda, il tempo e la temperatura sono strettamente associati alle prestazioni di saldatura. Per quanto riguarda il tempo e la temperatura, una macchina professionale per la saldatura a onda è di grande necessità mentreCompetenza ed esperienza dell’assemblatore di PCBsono raramente facili da ottenere poiché dipendono da anni di accumulo, dall’applicazione di tecnologie all’avanguardia e da un orientamento al business.

Se la temperatura è impostata troppo bassa, il flussante non si fonderà e quindi non manterrà l’attività, la capacità di reazione e la capacità di dissolvere ossidi e sporco sulla superficie del metallo. Inoltre, la lega non verrà generata dal flussante e dal metallo se la temperatura non è sufficientemente alta. Inoltre, altri fattori come la velocità del nastro trasportatore, il tempo di contatto con l’onda ecc. devono essere presi in considerazione e calcolati.

In generale, anche se viene utilizzata la stessa attrezzatura per la saldatura a onda, diversi assemblatori possono presentare una diversa efficienza produttiva a causa dei differenti metodi di funzionamento e del diverso livello di comprensione della macchina per la saldatura. Ad esempio,PCBCart (un fornitore cinese di servizi completi di assemblaggio PCB chiavi in mano)Gli ingegneri sfruttano le dime per fissare i componenti THT prima della saldatura a onda, in modo che tutte le parti possano essere montate con precisione sulle schede, riducendo drasticamente i difetti di saldatura.

• Campo di applicazione

La saldatura a onda può essere utilizzata per l’assemblaggio THT (Through-hole Technology), DIP (dual-in-line packaging) e SMT (Surface Mount Technology). È più utilizzata nel primo caso.

Saldatura a rifusione

• Definizione

La saldatura a rifusione incolla in modo permanente i componenti che sono inizialmente fissati temporaneamente ai loro pad sulle schede a circuito stampato tramite una pasta saldante che verrà fusa mediante aria calda o altra conduzione di radiazione termica. Di conseguenza, è facile trovare metodi fai-da-te di saldatura a rifusione semplicemente utilizzando un tostapane o un forno come forno di saldatura a rifusione fatto in casa su YouTube. La saldatura a rifusione viene eseguita in una macchina per saldatura a rifusione chiamata forno di saldatura a rifusione.

• Processo di saldatura

Come recita la sua definizione, i componenti elettrici vengono temporaneamente fissati ai pad di contatto tramite pasta saldante prima della vera saldatura. Questo processo comprende principalmente due fasi. Per prima cosa, la pasta saldante viene applicata con precisione su ciascun pad tramite uno stencil per pasta saldante. Poi, i componenti vengono posizionati sui pad da una macchina pick and place. La vera saldatura a rifusione non inizierà finché queste preparazioni non saranno state completate.

Primo passaggio: PreriscaldamentoNon è difficile capire l'importanza del preriscaldamento quando si confronta un forno di rifusione per saldatura con un tostapane o un forno da cucina. Per ottenere un pane ben cotto, il forno deve essere preriscaldato in anticipo. Il preriscaldamento ha due scopi durante la saldatura a rifusione. In primo luogo, consente alle schede da assemblare di raggiungere in modo costante la temperatura richiesta, pienamente compatibile con il profilo termico. In secondo luogo, è responsabile dell'espulsione dei solventi volatili contenuti nella pasta saldante. In caso contrario, la qualità della saldatura potrebbe risultare compromessa.

Secondo passo: Ammollo termico. Analogamente alla saldatura a onda, la saldatura a rifusione dipende anch’essa dal flussante contenuto nella pasta saldante. Di conseguenza, la temperatura deve salire fino al punto in cui il flussante possa essere attivato. In caso contrario, il flussante non riesce a svolgere il suo ruolo attivo nel processo di saldatura.

Fase tre: Saldatura a rifusione. Questa fase vede il manifestarsi della temperatura di picco durante l’intero processo. La temperatura di picco fa sì che la pasta saldante si sciolga e rifluisca. Il controllo della temperatura svolge un ruolo cruciale nel processo di saldatura a rifusione. Una temperatura troppo bassa impedisce alla pasta saldante di rifluire in modo sufficiente, mentre una temperatura troppo alta può causare danni ai componenti SMT o alle schede. Ad esempio, il package BGA (ball grid array) contiene numerose sfere di saldatura che si fonderanno durante la saldatura a rifusione. Se la temperatura di saldatura non raggiunge il livello ottimale, queste sfere possono fondersi in modo non uniforme e la saldatura BGA può richiedere rilavorazioni o risultare difettosa.

Fase quattro: Raffreddamento. Poiché viene rappresentata una curva di temperatura, la temperatura scenderà subito dopo aver raggiunto il valore massimo. Il raffreddamento porta la pasta saldante a solidificarsi, con i componenti fissati in modo permanente sui pad di contatto sulle schede.

• Campo di applicazione

La saldatura a rifusione può essere applicata sia nell’assemblaggio SMT che THT, ma è utilizzata principalmente nel primo. Per quanto riguarda l’applicazione della saldatura a rifusione nell’assemblaggio THT, si fa solitamente affidamento sul PIP (pin in paste). Innanzitutto, la pasta saldante viene inserita nei fori sulle schede. Poi, i pin dei componenti vengono inseriti nei fori, facendo fuoriuscire una certa quantità di pasta saldante dall’altro lato della scheda. Infine, viene eseguita la saldatura a rifusione per completare la saldatura.

Saldatura a onda vs. saldatura a rifusione

Per quanto riguarda la saldatura, la differenza tra saldatura a onda e saldatura a rifusione non può mai essere ignorata, perché molte persone non hanno idea di quale scegliere quando sono pronte ad acquistare servizi di PCBA dagli assemblatori. Come dice un proverbio cinese: un piccolo movimento in una parte può influenzare l’intera situazione. Una modifica in termini di saldatura tende a provocare cambiamenti dalla testa ai piedi in tutto il processo di produzione dell’assemblaggio, come l’efficienza produttiva, i costi, il time-to-market, i profitti ecc. Sulla base dell’introduzione di cui sopra, si ritiene che uno schema si sia già delineato nella tua mente.

• Processo di saldatura

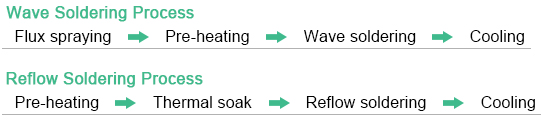

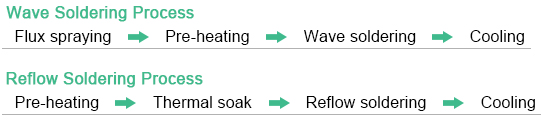

Per quanto riguarda le fasi del processo di saldatura, la figura seguente ne illustra le differenze.

La differenza essenziale tra la saldatura a onda e la saldatura a rifusione in termini di processo di produzione risiede nella spruzzatura del flussante, in quanto la saldatura a onda prevede questo passaggio mentre la saldatura a rifusione no. Il flussante favorisce il processo di saldatura e svolge un ruolo protettivo di eliminazione degli ossidi e di riduzione della tensione superficiale del materiale da saldare. Il flussante agisce solo quando è attivato, il che richiede quindi un rigoroso controllo di temperatura e tempo. Poiché nella saldatura a rifusione il flussante è contenuto nella pasta saldante, il contenuto di flussante deve essere opportunamente definito e ottenuto.

• Affidabilità della saldatura

I difetti di saldatura sembrano inevitabili finché la saldatura ha luogo. È antiscientifico indicare semplicemente quale tecnologia di saldatura presenti più difetti di saldatura rispetto a un’altra, anche se la conclusione è stata raggiunta sulla base di una grande quantità di dati sperimentali. Dopotutto, la situazione è diversa ogni volta. Pertanto, non ha alcun significato confrontare l’affidabilità della saldatura tra la saldatura a onda e la saldatura a rifusione.

Nonostante l’inevitabilità dei difetti di saldatura, la probabilità che si verifichino può essere ridotta in proporzione quando gli assemblatori rispettano le normative professionali di produzione per l’assemblaggio e conoscono a fondo le caratteristiche e le prestazioni di tutte le apparecchiature lungo la linea di produzione. Inoltre, il personale tecnico dovrebbe essere qualificato e sottoposto a formazione regolare per tenere il passo con i progressi delle tecnologie moderne.

• Standard di selezione

In generale, la saldatura a rifusione funziona meglio per l’assemblaggio SMT, mentre la saldatura a onda è più adatta per l’assemblaggio THT o DIP. Tuttavia, è raro che una scheda elettronica contenga esclusivamente dispositivi a montaggio superficiale o componenti a foro passante. Per quanto riguarda l’assemblaggio misto, di solito si esegue prima l’SMT e poi il THT o il DIP, perché la temperatura a cui deve essere sottoposta la saldatura a rifusione è molto più alta di quella richiesta dalla saldatura a onda. Se si invertisse la sequenza dei due processi di assemblaggio, la pasta saldante solidificata potrebbe fondersi di nuovo, causando difetti ai componenti già saldati o persino il loro distacco dalla scheda.

PCBCart è qui per soddisfare tutte le tue esigenze di assemblaggio PCB

Scritto da Dora, redattrice di PCBCart, questo articolo è stato originariamente pubblicato suSchede tecniche.