電子技術の急速な発展により、計算速度、動作周波数、および電子製品の集積度は瞬く間に向上している。さらに、電子製品の小型化に伴い、体積当たりの電力密度はますます高くなっている。加えて、薄型・軽量・小型化という開発の方向性により、電子部品は単位体積当たりの発熱量が増大する傾向にある。電子製品の高度化に伴い、プリント基板(PCB)上の熱流束密度が急速に増加した結果、その信頼性は大きく損なわれている。10度則によれば、温度が10℃上昇するごとに、一部の部品のパラメータは半減する。ある研究によると、電子機器の55%は、温度が部品の定格値を超過することによって故障している。そのため、合理的なコンポーネントレイアウトそして、PCB の熱放散は、エンジニアが考慮しなければならない主要な要素となっています。

電子製品の熱設計は通常、システムレベル、ボードレベル、およびパッケージレベルの次の階層に分けられる。ボードレベルの熱設計とは、放熱器の熱設計を指し、電子ステンシル本稿では、部品底面の熱を外部へ迅速に伝達し、PCB レイアウトに影響を与えることなく部品の放熱面積を拡大する、新しい放熱手法を提示する。これにより、部品の温度および温度差の低減を目的とする。従来の放熱方法と比較して、この新しい手法は、多様な放熱構造、PCB 熱ひずみの低減、占有スペースの小型化といった特性を有している。トップ層、ボトム層、配線層など複数のパターンを持つ PCB 層構成により、銅含有量、銅厚、スルーホールおよびその位置といった多様な要素が生じるため、PCB 全体の放熱特性は異方的となる。熱解析ソフトウェアおよび部品の物理形状と熱特性に基づき、本稿では簡略化した PCB と部品モデルを構築し、冷却フィンの長さ、幅、枚数について検討を行う。さらに、さまざまな条件におけるシミュレーションデータの解析を通じて、実験結果を導き出す。

熱分析の原理

熱分析理論 atPCB基板レベルは熱伝達理論の基本原理に基づいています。熱伝達の過程には、熱伝導、熱対流および熱放射という三つの異なる熱伝達様式があり、その中でも熱伝導が主要な放熱手段となっています。

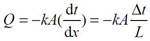

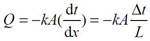

熱伝導理論におけるフーリエの法則によれば、任意の厚さをもつ微小層においてd〜の方向に沿ってx、エネルギーが通過するd単位時間あたりは面積に正比例するA温度変化率は、式で表すことができます 。

。

この式ではQ(W) は、その領域を通過するエネルギーを表すA単位時間あたりであり、これは熱流でもある。A(m²) は、伝導方向における断面積を指します。L(m) は伝導経路の長さを表します。k[W/(m•°C)] は熱伝導率です。Δ t(°C) は、両側の間の温度差ですd。x(m) は熱流の経路を表す。マイナスは、熱伝達の方向および温度上昇とは逆であることを示す。

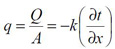

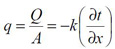

熱流束の密度q(W/m²) は、単位面積を通過する熱流量を表しますA単位時間内であり、その式は次のように示される 。

。

異なる材料は異なる熱伝導率を持つkその値が高いことは、優れた導電性を示している。

PCB 熱抵抗の理論

PCB は熱伝導が異方性を示す、複雑な多層構造の一種である。PCB の熱解析においては、各層の材料構造が異なるため、格子数が多くなり計算速度も遅くなることから、モデルの構築が困難である。本稿では、熱解析ソフトウェアを用いて簡略化モデルを採用する。簡略化した多層 PCB モデルを図1に示す。

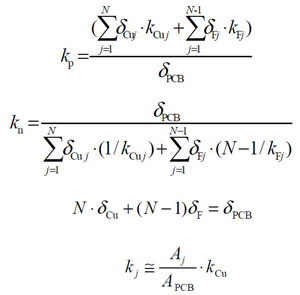

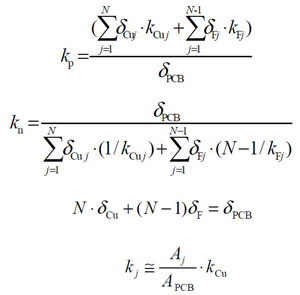

銅層とFR-4層が同じ厚さであり、各層の間隔も同じであると仮定します。knそれは通常の熱伝導率でありkpこれは、各層の熱伝導率が PCB の熱特性を表すために使用されることを意味します。次の式を用いて、その値を計算することができます。knそしてkp。

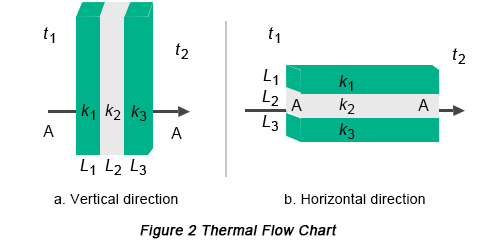

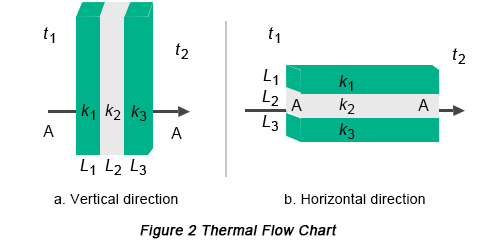

この式では、δCu各銅層それぞれの厚さを指します。kCuは、熱伝導率が 388[W/(m•°C)] の銅である。kj各銅配線それぞれの熱伝導率です。δF各FR-4層それぞれの厚さです。kFFR-4 の熱伝導率は 0.35[W/(m•°C)] である。δPCBは、PCB 全体の厚さです。Ajは、レイヤー上の銅配線の全体面積ですjPCB の熱抵抗は、図2の簡略化モデルに示されています。

PCBの表面層および底層の温度はそれぞれt1そしてt2全体として伝達される熱はQ全体の抵抗はR各層の厚さ方向における熱抵抗はR1,R2そしてR3そしてついにL1,L2そしてL3; ボードの面積はA図2(a)に基づくと、配向は垂直方向のみであると想定され、熱抵抗は次の式によって算出することができる。

R1= L1(A・k1)

R2= L2(A•k2)

R3= L3(A•k3)

図2(b)に基づき、配向は水平方向のみであると想定され、熱抵抗は次の式によって算出することができます。

R1= L/(A1・k1)

R2= L/(A2・k2)

R3= L/(A3・k3)

1/R = 1/R1+ 1/R2+ 1/R3

鉛直方向および水平方向における全体の耐熱性は、熱抵抗の直列・並列接続に基づき、式によって示すことができるQ = (t1- t2)/R。

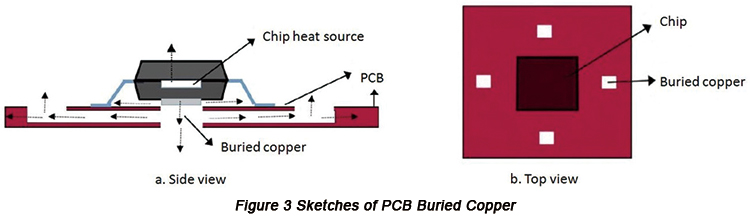

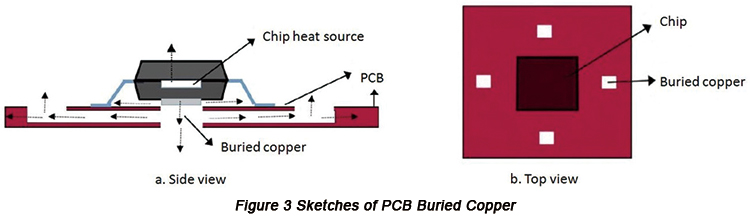

上記の式に基づくと、水平方向の全体熱抵抗は垂直方向の場合よりもはるかに低いことが明らかである。したがって、PCB 上に銅を水平方向に埋設すれば、より良好な放熱効果が得られる。本稿では、解析対象として 2 層 PCB を取り上げる。図3は、PCB に埋設された銅の概略図である。

シミュレーション解析と検証

・PCBモデル設計

簡略化モデルのサイズは、下表に示されています。

|

アイテム

|

サイズ

|

| PCB |

100mm×100mm |

| チップ |

10mm×10mm |

| コンポーネントパッケージ |

20mm×20mm |

| チップのエネルギー消費 |

8W |

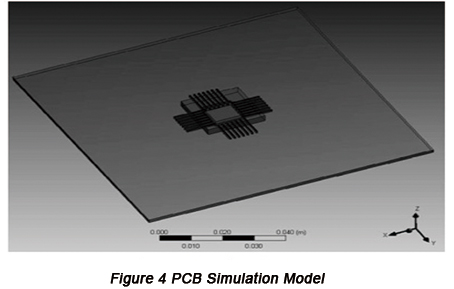

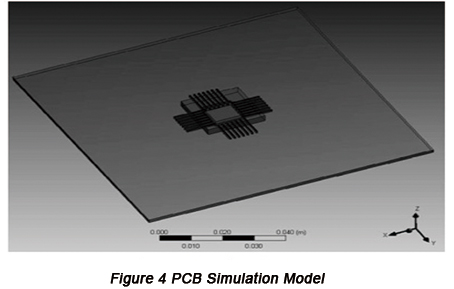

熱源を有する銅が下部に埋設されたPCBの中央にコンポーネントが配置されている。銅冷却フィンは、その銅の隣接部に埋設されている。図4はサイズが0.5mm×30mmのシミュレーションモデルである。

2Aの電流を流す回路をシミュレーション対象とし、ライン幅は少なくとも0.5mm、スルーホールは0.5mmとする。埋め込み銅に隣接する放熱フィンは最小1mmの間隔を確保し、本稿における放熱フィンの幅は0.13mm、0.25mm、0.5mm、0.75mmおよび1mm、長さは20mm、30mmおよび40mmと定義する。幅10mmかつ間隔1mm未満という条件の下で、幅の異なる放熱フィンの本数を以下の表に示す。

|

フィン幅 (mm)

|

温度 (℃)

|

ひれの長さ(mm)

|

フィンの数

|

|

20

|

30

|

40

|

| 0.13 |

最高 |

96.7 |

91.2 |

89.8 |

10 |

| 最低 |

89.1 |

84.5 |

83.4 |

| 0.25 |

最高 |

92.5 |

89.5 |

87.5 |

8 |

| 最低 |

85.4 |

83.6 |

81.9 |

| 0.50 |

最高 |

92.1 |

88.6 |

86.2 |

7 |

| 最低 |

85.3 |

83.2 |

81.2 |

| 0.75 |

最高 |

91.9 |

87.9 |

85.3 |

6 |

| 最も低い |

85.2 |

83.0 |

80.8 |

| 1.00 |

最高 |

91.8 |

87.8 |

85.1 |

5 |

| 最も低い |

85.0 |

82.9 |

80.8 |

| 埋め込み銅なしの部品の温度(℃) |

最高: 108.4

最低: 98.3 |

・結果分析

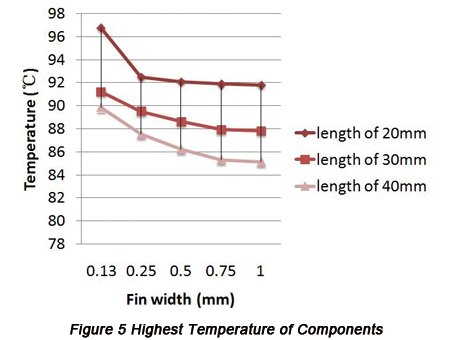

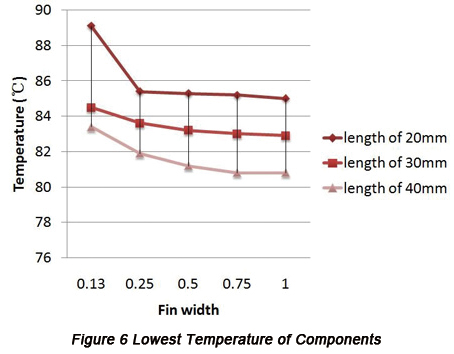

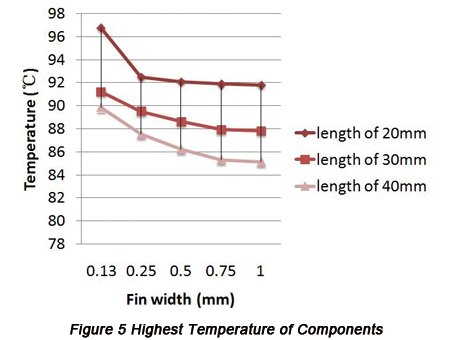

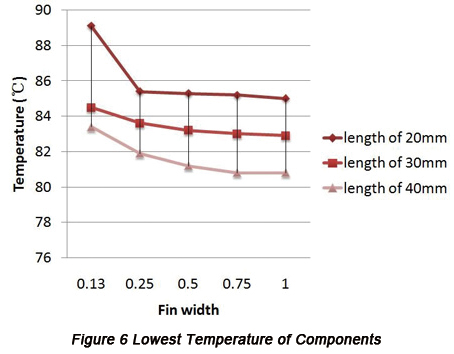

表2に基づくと、銅フィンの幅および長さの違いはすべて、PCB上の部品温度の大幅な上昇を引き起こすことが分かる。しかし、実際の応用においては、実際の状況および銅のコストを考慮して、適切なPCBの長さとフィン幅を選定する必要がある。図5は部品の最高温度のグラフであり、図6は部品の最低温度のグラフである。

グラフが示す変化傾向からまとめると、フィン幅が0.5mm未満の場合、フィン幅の拡大に伴って部品温度は大きく低下する。幅が0.5mmを超えると温度低下は緩やかになる。したがって、フィン幅を0.5mmに保つことで、材料コストを最小限に抑えつつ温度差を最大にできる。冷却フィンの数が増加すると、部品温度は低下する。

フィン長さが20mmから30mmの範囲では、温度は最大で5℃以上低下する。フィン長さが30mmから40mmの範囲では、温度低下は2℃前後と小さい。したがって、比較的低コストで20mmから30mmの長さのフィンを選択した場合、温度差の低減は比較的大きい。PCB用冷却フィンは長さも幅も過度に大きくできないことを考慮すると、幅0.5mm・長さ30mmのフィンを選択するのが適切である。

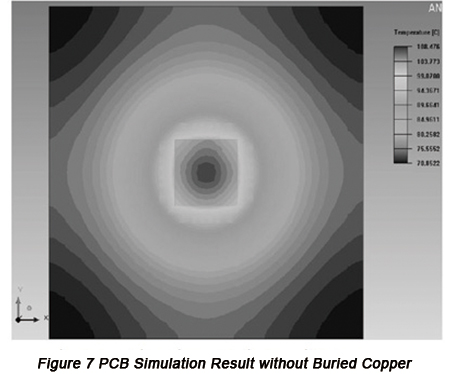

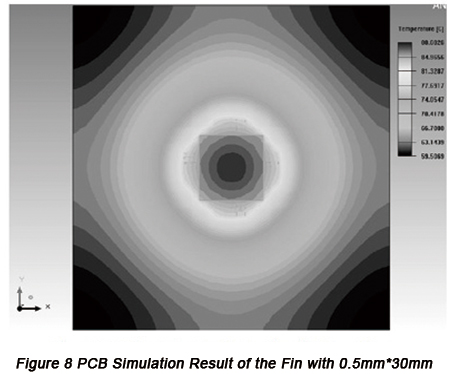

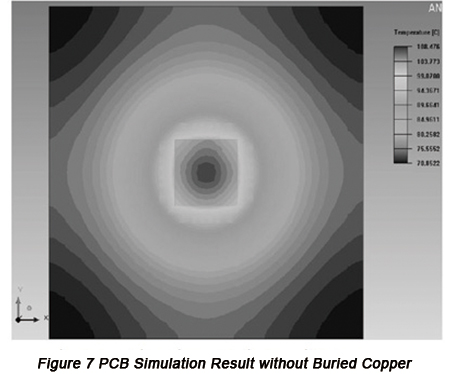

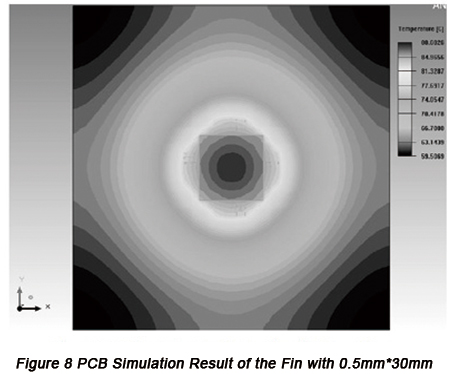

図7は、埋め込み銅なしのPCBシミュレーション温度分布のグラフであり、図8は、長さ30mm、幅0.5mmのフィンを有するPCBシミュレーション温度分布のグラフである。

2つの図によると、最高温度は108.4°Cから88.6°Cへと低下し、その低減率は18.5%である。最低温度は98.3°Cから83.2°Cへと低下し、その低減率は15.3%である。図7と図8の温度分布の比較に基づくと、埋め込み銅を用いたPCBは、温度場を均一に分布させ、基板間の温度差を低減することでホットスポットの発生を防ぐことができる。埋め込み銅を用いたPCBは部品の温度を下げるため、PCB上の部品の放熱性能の向上に寄与し、その結果、部品の信頼性が大幅に向上する。

電子技術の進歩と小型化が進むにつれて、PCB における適切な熱制御は、性能と信頼性のために不可欠となっています。埋設銅の採用や最適化された冷却フィンの使用などの新しい手法により、部品の温度を効率的に低減し、ホットスポットを発生させることなく十分な熱分布を実現できます。これらの新しい手法は、最適な動作条件を提供することで、電子機器の寿命を延ばします。

PCBCart は、最先端の熱管理技術を駆使して高性能で信頼性の高い製品を提供する、ハイエンド PCB 製造のスペシャリストです。豊富な経験に基づき、効果的な放熱のための最適なソリューションをご提案します。精密設計された PCB のために、ぜひ当社とパートナーシップを組んでください。お見積りをご依頼いただき、設計ポテンシャルを最大限に引き出しましょう。

PCBCart の専門的なソリューションで、あなただけのカスタム PCB 見積もりを手に入れましょう

。

。 。

。