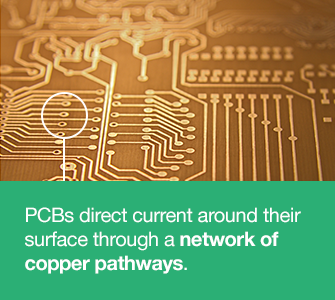

プリント基板(PCB)は、あらゆる主要な電子機器の骨格を成しています。これらの驚くべき発明品は、デジタル時計や電卓のようなシンプルな機器を含め、ほぼすべてのコンピューティング電子機器に使われています。よく知らない人のために説明すると、PCB は電子機器内で電気信号を配線し、その機器が必要とする電気的および機械的な回路要件を満たします。つまり、PCB は電気の流れる経路を指示し、電子機器に命を吹き込む役割を果たしているのです。

PCB は、その表面全体にわたって銅配線ネットワークを通じて直流電流を伝送します。複雑な銅配線システムが、各 PCB 基板の役割を一意に決定します。

PCB 設計を行う前に、回路設計者はプリント基板工場を見学し、自身の PCB 製造に関する要件について、製造業者と直接対面でコミュニケーションを取ることが推奨されます。これにより、設計段階で不要なミスが持ち込まれるのを防ぐことができます。しかし、多くの企業が PCB 製造の依頼を海外サプライヤーにアウトソーシングするようになるにつれ、これは現実的ではなくなってきました。そこで本記事では、PCB 基板の製造プロセス手順を正しく理解していただくことを目的として解説を行います。これにより、回路設計者や PCB 業界の初心者が、プリント基板がどのように製造されるかを明確に把握し、不要なミスを避けられることを願っています。

PCB製造プロセスの各工程

回路基板は、設計者が作成したPCBレイアウトと厳密に互換性がなければなりませんPCB設計ソフトウェア一般的によく使用されるPCB設計ソフトウェアには、Altium Designer、OrCAD、Pads、KiCad、Eagle などがあります。注意:PCB製造の前に、設計者は回路設計に使用したPCB設計ソフトウェアのバージョンを契約メーカーに知らせておく必要があります。これは、相違によって引き起こされる問題を回避するのに役立ちます。

PCB 設計が量産用として承認されると、設計者はその設計をメーカーが対応している形式にエクスポートします。最も頻繁に使用されるプログラムは、拡張ガーバーと呼ばれます。1980年代のベビーフードの広告キャンペーンは「美しい赤ちゃん」を求めていましたが、このソフトウェアもまた、美しく設計された「子どもたち」を生み出します。ガーバーは IX274X という名前でも知られています。

PCB業界は、完璧な出力フォーマットとして拡張ガーバーを生み出しました。

異なるPCB設計ソフトウェアでは、おそらく異なるガーバーファイル生成手順それらにはすべて、銅配線層、ドリル図、アパーチャ、部品表記およびその他のオプションを含む包括的で重要な情報がエンコードされています。この時点で、PCB 設計のあらゆる側面がチェックを受けます。ソフトウェアは設計に対して監視アルゴリズムを実行し、いかなるエラーも見逃されないようにします。設計者はまた、配線幅、基板端部との間隔、パターンおよび穴の間隔、穴径に関する要素についても計画を検証します。

徹底した検証の後、設計者は PCB ファイルを生産のためにプリント基板メーカーへ送付します。製造工程において最小公差に関する要件を満たしていることを確認するため、ほぼすべての PCB 製造メーカーは実行します製造容易化(DFM)チェックプリント基板の製造前に

PCBのプリントは、設計者がPCBの回路図ファイルを出力し、メーカーがDFMチェックを行った後に始まります。メーカーはプロッタと呼ばれる特殊なプリンターを使用して、PCBのフォトフィルムを作成し、基板をプリントします。メーカーはこのフィルムを使ってPCBのイメージングを行います。これはレーザープリンターではありますが、一般的なレーザージェットプリンターではありません。プロッタは非常に高精度な印刷技術を用いて、PCB設計のきわめて詳細なフィルムを作成します。

最終製品として、PCB のフォトネガを黒インクで印刷したプラスチックシートが得られます。PCB の内層では、黒インクが PCB の導電性銅部分を表します。画像の残りの透明な部分は、非導電性材料の領域を示します。外層ではこのパターンは逆になり、銅部分は透明で、黒はエッチングで除去される領域を指します。プロッタはフィルムを自動的に現像し、フィルムは不要な接触を防ぐために厳重に保管されます。

PCB の各層およびソルダーマスクそれぞれの層は、それ専用の透明フィルムと黒フィルムを受け取ります。合計すると、2層PCBには4枚のフィルムが必要であり、2枚は各層用、残り2枚はソルダーマスク用です。重要なのは、すべてのフィルムが完全に一致していなければならないという点です。これらを正確に組み合わせて使用することで、PCBの位置合わせが行われます。

すべてのフィルムを完全に位置合わせするためには、すべてのフィルムにレジストレーションホールを開ける必要があります。穴の正確な位置は、フィルムが載っているテーブルを調整することで決まります。テーブルの微細な調整によって最適な一致が得られた時点で、穴が打ち抜かれます。これらの穴は、イメージング工程の次のステップでレジストレーションピンにはめ込まれます。

ステップ3:内層の印刷:銅はどこに配置されるのか?

前の工程でフィルムを作成する目的は、銅配線のパターンを描き出すことです。

次に、そのフィルム上のパターンを銅箔に転写(プリント)します。

PCB製造のこの工程では、実際のPCBを作る準備を行います。PCBの基本形態は、エポキシ樹脂とガラス繊維をコア材料とする積層板で構成されており、これらは基板材料とも呼ばれます。積層板は、PCBを構成する銅を受け入れるための理想的な母体として機能します。基板材料は、PCBにとって堅牢で防塵性のある出発点を提供します。銅はあらかじめ両面に貼り付けられています。この工程では、フィルムからの設計パターンを露出させるために銅を削り取っていきます。

PCB の製造においては、清浄さが重要になります。銅張積層板は洗浄され、汚染物質の除去された環境へと送られます。この工程では、ラミネートの上にほこりの粒子がまったく付着しないことが極めて重要です。もし異物の小さな塵が入り込むと、回路がショートしたり、逆に導通しなかったりする原因になりかねません。

次に、洗浄されたパネルに、フォトレジストと呼ばれる感光性フィルムの層を塗布します。フォトレジストは、紫外線にさらされると硬化する光反応性化学物質の層で構成されています。これにより、フォトフィルムとフォトレジストとの間で正確な一致が保証されます。フィルムは、ラミネートパネルの上で所定の位置に保持するためのピンに取り付けられます。

フィルムと基板を並べて配置し、UV光を照射します。光はフィルムの透明な部分を通過し、その下の銅上にあるフォトレジストを硬化させます。プロッタによる黒インクは、硬化させない部分に光が届くのを防ぎ、それらの部分は除去されることになります。

ボードの準備が整った後、硬化していないフォトレジストを除去するために、アルカリ性溶液で洗浄されます。最後に高圧洗浄を行い、表面に残っているその他のものをすべて取り除きます。その後、ボードは乾燥されます。

製品は、最終形態で残すべき銅の部分を適切に覆うレジストとともに現れます。技術者は、この工程で誤りが発生していないことを確認するために基板を検査します。この時点で存在するすべてのレジストは、完成したPCBに現れる銅を示しています。

この工程は、2層を超える多層基板にのみ適用されます。単純な2層基板は、先に進んでドリル加工に入ります。多層基板には、さらに多くの工程が必要です。

フォトレジストが除去され、保持したい銅を硬化したレジストが覆っている状態になると、基板は次の工程である不要な銅の除去へと進みます。アルカリ性溶液がレジストを除去したのと同様に、より強力な薬品処理によって余分な銅が溶かされます。銅溶解液のバスは、露出しているすべての銅を除去します。一方で、必要な銅は硬化したフォトレジスト層の下で完全に保護されたまま残ります。

すべての銅基板が同じように作られているわけではありません。より厚い銅基板の中には、より多くの銅溶剤と、さまざまな長さの露光時間を必要とするものがあります。補足として、より厚い銅基板ではパターン間隔にいっそうの注意が必要になります。標準PCB同様の仕様に依存する

不要な銅が溶剤によって除去されたので、望ましい銅を保護していた硬化したレジストを洗い落とす必要があります。別の溶剤がこの作業を行います。これで基板には、PCB に必要な銅の基板だけが残り、きらきらと輝いています。

すべての層が清浄な状態で準備できたら、それらを正確に重ね合わせるために位置合わせ用のパンチが必要になります。レジストレーションホールは、内層と外層を整列させる役割を果たします。技術者は、光学パンチと呼ばれる機械に層をセットし、レジストレーションホールが正確に打ち抜かれるよう、層同士を厳密に対応させます。

層が重ね合わされると、内層で発生したいかなる誤りも修正することは不可能になります。別の装置がパネルの自動光学検査を行い、欠陥が完全に存在しないことを確認します。メーカーが受け取った Gerber の元の設計データが手本として用いられます。装置はレーザーセンサーを使って層をスキャンし、取得したデジタル画像を元の Gerber ファイルと電子的に比較していきます。

機械が不一致を検出した場合、その比較結果がモニターに表示され、技術者が評価できるようになります。レイヤーが検査に合格すると、PCB 製造の最終段階へと進みます。

この段階で、回路基板の形が整います。すべての別々の層が、その融合を待っている層が準備され確認できたら、あとはそれらを融合させるだけです。外層は基板と結合しなければなりません。このプロセスは「積層」と「接合」という二つのステップで行われます。

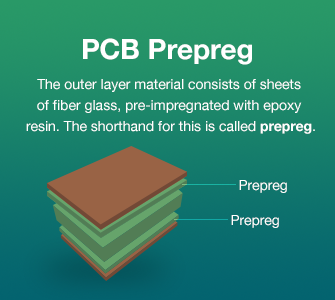

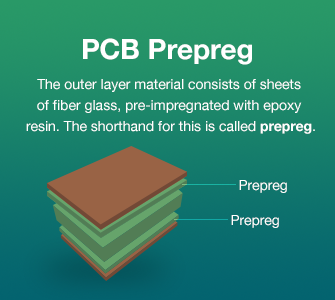

外層の材料は、エポキシ樹脂があらかじめ含浸されたガラス繊維シートで構成されています。これを略してプリプレグと呼びます。元の基板の上下には、銅配線パターンを含む薄い銅箔も覆われています。では、これらを積層してサンドイッチ状にする段階です。

接着は金属製のクランプを備えた重量級の鋼鉄製テーブル上で行われます。

各層はテーブルに取り付けられたピンにしっかりとはめ込まれます。

位置合わせの際にずれが生じないよう、すべてがぴったりと密着していなければなりません。

技術者はまず、アライメント用のくぼみの上にプリプレグ層を配置します。銅箔を載せる前に、基板層をプリプレグの上に重ねます。さらに、その上に銅層を覆うように別のプリプレグシートを重ねます。最後に、アルミ箔と銅製プレスプレートを載せて積層を完成させます。これで加圧の準備が整いました。

全工程は、ボンディングプレス用コンピュータによって実行される自動ルーチンに従って行われます。コンピュータは、スタックを加熱する工程、圧力を加えるタイミング、およびスタックを制御された速度で冷却させるタイミングを統括します。

次に、一定のアンパッキング作業が行われます。すべての層が重なり合い、PCB の栄光ともいえるスーパーサンドイッチとして成形された状態で、技術者は多層 PCB 製品を単純に取り出します。これは、固定用ピンを外し、上部の加圧プレートを取り除いて廃棄するだけの簡単な作業です。アルミ製プレスプレートという殻の中から、PCB の素晴らしい出来栄えが勝利者のように姿を現します。工程に含まれていた銅箔はそのまま残り、PCB の外層を構成します。

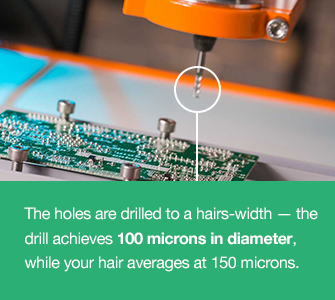

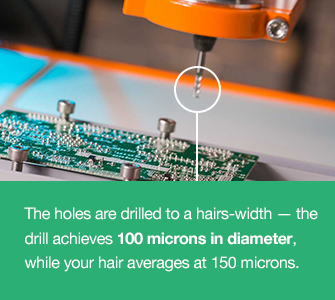

最後に、積層基板に穴が開けられます。後から実装される銅めっきスルーホールやリード付き部品など、すべての要素は、この高精度なドリル穴の正確さに依存しています。穴は髪の毛の太さほどの幅で開けられます――ドリルは直径100ミクロンを実現し、一方で髪の毛の平均は150ミクロンです。

ドリルターゲットの位置を特定するために、X線ロケーターが適切なドリルターゲット箇所を識別する。その後、一連のより特定的な穴あけのためにスタックを固定する目的で、適切な位置決め用の穴があけられる。

穴あけを行う前に、技術者はきれいな穴あけを実現するため、ドリルの対象物の下に緩衝材の板を配置する。出口側の材料が、ドリルが貫通する際の不要な裂けを防いでくれる。

コンピューターはドリルのあらゆる微細な動きを制御します。機械の動作を決定する製品がコンピューターに依存するのは、ごく自然なことです。コンピューター制御の機械は、元の設計から作成されたドリル用ファイルを用いて、穴を開けるべき正確な位置を特定します。

ドリルは、毎分 150,000 回転で回転する空気駆動スピンドルを使用しています。この速度だけを見ると、穴あけは一瞬で終わるように思えるかもしれませんが、実際には多数の穴を開ける必要があります。平均的な PCB には、100 箇所をはるかに超えるボーリングポイントが含まれています。穴あけ作業中、それぞれのポイントはドリルと向き合う「専用の時間」を必要とするため、どうしても時間がかかります。これらの穴には後にビアや、PCB の機械的な取り付け用の穴が設けられます。これら部品の最終的な固定は、めっき処理の後に行われます。

穴あけが完了した後、製造パネルの縁を覆っている余分な銅は、プロファイリングツールによって除去されます。

穴あけ工程の後、パネルはめっき工程に進みます。この工程では、化学的析出を用いて複数の層を一体化させます。十分な洗浄の後、パネルは一連の薬液浴を受けます。これらの浴工程の間に、化学的析出プロセスによって、パネル表面に約1ミクロンの厚さの銅の薄い層が析出されます。その銅は、最近穴あけされた孔の内部にも形成されます。

この工程の前では、穴の内面にはパネル内部を構成するガラス繊維材がそのまま露出しているだけである。銅めっき浴によって、穴の壁は完全に覆われ(めっきされ)る。なお、パネル全体にも新たな銅層が施される。最も重要なのは、新しい穴が覆われることである。浸漬、引き上げ、および処理の全工程はコンピュータによって制御されている。

ステップ3では、パネルにフォトレジストを塗布しました。このステップでは再び同じことを行いますが、今回はPCB設計を用いてパネルの外層にイメージングを行います。まず、層の表面に汚染物質が付着するのを防ぐために、無菌室で層を準備し、その後パネルにフォトレジストの層を塗布します。準備されたパネルはイエロールームへと送られます。UV光はフォトレジストに影響を与えますが、黄色い光の波長にはフォトレジストに影響を与えるほどのUVレベルが含まれていません。

黒インクのフィルムは、パネルとのずれを防ぐためにピンで固定されます。パネルとステンシルを密着させた状態で、発生装置から強い紫外線を照射し、フォトレジストを硬化させます。その後、パネルは黒インクの不透明部分によって保護されて硬化していないレジストを除去する装置へと送られます。

この工程は内層の工程とは逆の手順となります。最後に、外層パネルは検査を受け、前段階で不要なフォトレジストがすべて除去されていることを確認します。

めっき室に戻ります。ステップ8で行ったように、パネルに薄い銅の層を電解めっきします。外層フォトレジスト工程で露出しているパネル部分が、銅の電解めっきを受けます。最初の銅めっき浴の後、通常パネルにはスズめっきが施されます。これにより、除去予定の基板上に残っている銅をすべて取り除くことが可能になります。スズは、次のエッチング工程の間、銅を残しておくべきパネル部分を保護します。エッチングによって、不要な銅箔がパネルから除去されます。

この工程では、スズが目的の銅を保護します。不要な露出した銅と、残っているレジスト層の下にある銅が除去されます。再び、余分な銅を除去するために薬品溶液が使用されます。その一方で、この工程の間、スズは重要な銅を保護します。

伝導領域と接続部は、現在正しく確立されています。

はんだレジストを基板の両面に適用する前に、パネルは洗浄され、エポキシ系はんだレジストインクで覆われます。基板には、はんだレジスト用フォトフィルムを通過するUV光が照射されます。覆われた部分は硬化しないまま残り、除去されることになります。

最後に、基板はソルダーマスクを硬化させるためにオーブンに通されます。

PCBのはんだ付け性をさらに高めるために、金または銀による化学メッキを施します。この段階でホットエアレベラー処理されたパッドを施されるPCBもあります。ホットエアレベリングにより、パッドは均一になります。このプロセスによって表面仕上げが生成されます。PCBCartは複数種類の表面仕上げお客様の具体的なご要望に応じて。

ほぼ完成した基板の表面にはインクジェット印字が施され、PCB に関するすべての重要な情報が表示されます。最後に、PCB は最終的なコーティングおよび硬化工程へと進みます。

最後の予防措置として、技術者は実施するPCB 上の電気的試験. 自動化された手順により、PCB の機能性と元の設計への適合性が確認されます。PCBCart では、フライングプローブテストと呼ばれる高度な電気検査を提供しており、これは可動プローブに依存して、各ネットの電気的性能をテストします。ベア回路基板。

いよいよ最後の工程であるカットに入ります。元のパネルから、さまざまな基板が切り出されます。使用される方法は、ルーターを用いるか、Vカットを用いるかのいずれかです。ルーター方式では、基板の縁に小さなタブが残り、Vカット方式では、基板の両側に対角方向の溝が切り込まれます。どちらの方法でも、基板はパネルから容易に取り外すことができます。

PCBの製造業者をお探しですか?PCBCartがお手伝いします!

ご覧のとおり、多くの作業が行われていますプリント基板製造プロセス。期待どおりの品質、性能、耐久性を備えたPCBを製造するためには、各工程で高度な専門知識を持ち、品質に重点を置いているメーカーを選ぶ必要があります。

PCBCartは、世界で最も経験豊富なカスタムPCB製造サービスプロバイダーの一つです。私たちは、お客様の成功が私たちの成功の尺度であるという考えのもと、PCB 製造の各工程が必要とする配慮と細部への注意に重点を置いています。また、真空包装、計量、配送などのサービスも提供し、ご注文いただいた PCB が安全かつ損傷のない状態でお手元に届くようにしています。これまでに、私たちは 80 か国以上のあらゆる規模の企業向けにプリント基板を製造してきましたが、今後数年のうちに、当社製造の PCB を世界の隅々にまでお届けすることを目指しています。

当社は短納期のPCB試作、量産PCB製造および実装サービスを提供しています。お見積もりは常に迅速かつ無料です。

今すぐお見積もりで、PCBが最大300ドルお得に

または、以下の記事をご覧になり、当社のサービスについてさらに詳しくお確かめください。ご不明な点がある場合や、直接ご相談をご希望の場合は、お気軽にご連絡ください。ここ。

•PCBCartについての簡単な紹介

•複数の付加価値サービスを備えたカスタムPCB製造サービス

•コスト効率の高い価格で提供する高度なPCB組立サービス

•迅速かつ正確なPCB見積もりのためのファイル要件

•あなたのプロジェクトのPCB製造価格を今すぐ見積もる

•カスタムプロジェクトのPCB組立価格をお問い合わせください

•PCBメーカーまたはPCB実装業者を評価する方法