技術の進歩と人々の生活水準の向上に伴い、電子製品に対する要求は軽量・薄型・小型・高性能・多機能へと移行しており、電子製品の小型化と高集積化がその発展の主な方向となっている。部品の実装密度を高めるため、多くの片面および両面回路基板では、主に表面実装部品(SMC)または表面実装デバイス(SMD)が用いられている。しかし、本質的な強度、信頼性および適用性の観点から見ると、特にエッジコネクタにおいては、PIP部品は依然として一部のケースでSMCやSMDより多くの利点を有している。例えば、少数のPIP部品を上面に混載した両面SMT(表面実装技術)基板では、PIP技術の適用が工程削減およびコスト管理に有利である。PIP技術とは、テンプレートによる印刷方式であり、一定量のはんだペーストをSMCの表面およびスルーホール実装部品のスルーホールとパッド上に印刷するものである。実装が完了した後、高温オーブンによってはんだ付けが完了する。

従来の技術と比較して、PIP 技術には次のような利点があります。

a. ウェーブはんだ付けが不要なため、PCB の製造および技術プロセスが簡素化される。

b. 必要な設備、資材および作業員の投入回数が少なくなるため、作業場のスペースが節約される。

c.PCB製造コスト減少される一方で、生産サイクルは短縮されます。

d. ウェーブはんだ付けによって引き起こされる高い不良率を回避できるため、初回合格率を向上させることができます。

e. 1 回以上の熱処理工程を省略できるため、PCB のはんだ付け性および部品の信頼性が向上します。

f. スルーホールリフロー(THR)技術は、フラックスの使用量を削減し、フローはんだ付けによって引き起こされるプリント基板(PCB)上のフラックス汚染を回避することが可能です。

OSP表面処理の特性

一方では、PCB の透明な有機材料表面仕上げとして、OSPPCBの保管および短時間での加工に対して極めて高い要求があり、一般的に一度の高温はんだ付け後には、PCB表面の有機保護膜が破壊されてしまうため、耐酸化性が失われ、2回目のリフローはんだ付けが困難になりやすい。一方、OSP表面処理を施したPCBは、はんだペーストの流動性が悪く、はんだ接合部で銅が露出しやすいため、はんだ接合部の信頼性に影響を及ぼす。さらに、スズめっきの外観はIPC3規格に適合しない。そのため、一般的にOSP表面処理を施したPCBがPIP技術を用いた製品に採用されることはほとんどない。それにもかかわらず、多くの企業は依然としてOSP表面処理を施したPCBを好んで使用している。これは、基板の平坦性が優れており、OSP処理を施したPCBは比較的安定した製造技術を有し、コストも低く、他の種類の表面処理では得がたい特性を備えているためである。

コンポーネントに関する要件

•コンポーネントは、耐熱性能の観点からリフローの要件を順守しなければなりません。

例えば、鉛フリー工程の部品は、260℃を超える温度に10秒以上耐えられる必要があります。プロフェッショナルなPCBメーカーは、鉛フリー表面処理を行う能力を備えていなければなりません。カスタム基板メーカーであるPCBCartを例に取ると、PCB組立メーカー例えば、鉛フリー加工において非常に優れています。実験目的のため、本稿では鉛フリー工法のみを適用します。

•THR用には、ビアの上部に錫ペーストを塗布する必要があります。

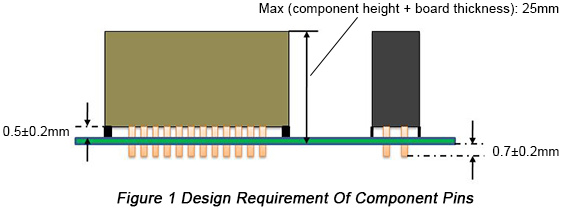

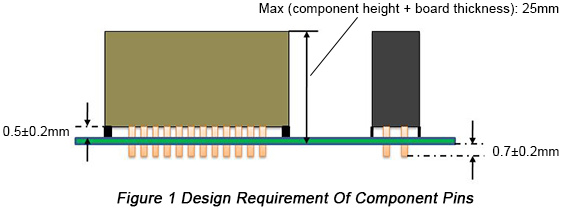

このプロセスを適用可能にするためには、PIP 技術を適用する際、部品と基板の間の距離は 0.3mm~0.7mm である必要があります。同一条件(印刷パラメータ、パッドおよび開口径の設計など)の下では、金めっきなどの表面処理が施された PCB 部品のピンは基板厚より 1.5mm 厚く、底面のはんだ接合部の錫コーティングは IPC3 の要求を満たすことができます。しかし、OSP 処理された PCB のはんだ接合部では銅露出が発生しやすく、その外観は IPC3 規格に適合しません。

複数回の検証の結果、下図の図1に示すように、OSP 処理された PCB 上の部品ピンの長さが基板厚さより 0.5mm~1.0mm 長い場合、はんだ付け(錫めっき)の効果がより良好であることが分かった。

アパーチャ内のはんだ量が不足している状態で、部品ピンがアパーチャ内部のはんだペーストを押し出してしまうのを防ぐためには、部品ピンに鋭角加工または円錐状の加工を施す必要があります。

•部品材料の梱包要件は、SMT のものと同一でなければなりません。

コンポーネントは、SMT 装置による自動実装の要件を順守しなければなりません。この要件には、部品の高さ、部品形状、部品端子間の間隔などの側面が含まれます。

パッド設計に関する要件

PIP技術はOSP表面処理が施されたPCBに適用されます。部品レイアウトの要件は、他の種類の表面処理が施されたPCBと大きく互換性がある必要があります。一般的な原則として、両面リフローはんだ付けの要件に従い、小型部品はボトム側に、大型部品はトップ側に配置します。PIP部品の周囲2mm以内には部品を配置してはいけません。複数のPIP部品が存在する場合、自動実装時の干渉を防ぐため、隣接するPIP部品間の距離は少なくとも10mmとする必要があります。

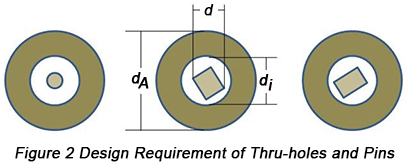

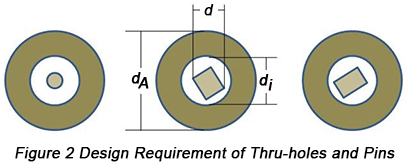

隣接するピン同士、またはパッド同士の間でハンダブリッジが発生し、スルーホール内のハンダ不足や短絡を引き起こすのを防ぐため、隣接するスルーホール中心間の距離は少なくとも 2mm、隣接するパッドのエッジ間の距離は少なくとも 0.6mm、パッドエッジとスルーホール径との距離は少なくとも 0.3mm とする必要があります。パッドのスルーホール径は、部品リード径より 0.2~0.4mm 大きくする必要があります。

図2は、スルーホールおよびピンの設計要件を示しており、d正方形ピンの対角線方向の直径を指しますd私貫通穴の直径を指しdAスルーホールの外径を指します。OSP を採用した PCB は、他の種類の表面処理を施したものよりも製造マージンが小さいため、リフロー時にはんだ接合部で銅の露出が発生しやすく、そのためスルーホールの径は適切に設計する必要があります。下の表1は、選択肢を示しています。d私問題点と講じるべき対策を含めて。

|

スルーホール径

|

問題

|

対応する対策

|

| <0.7mm |

穴内部のはんだペースト量が不足 |

受け入れられない |

| 0.7mm-1.0mm |

穴内部のはんだペースト量が不足 |

djd より大きくあるべきですA0.3~0.4mm 分だけ

PCBの厚さは1~1.6mmでなければなりません |

| >2.0mm |

はんだペーストの漏れによって生じるボイドおよびはんだ量不足 |

djd より大きくあるべきですA0.2~0.3mm 分だけ |

ステンシル開口設計に関する要件

PIP 技術の成功の鍵は、印刷に必要なはんだペースト量を正確に算出することにあります。はんだ接合部に必要な合金の体積は、リード形状、スルーホール径、および基板の厚さに基づいて、必要なはんだペースト量を決定することができます。はんだペースト量の計算は、理想的な固体金属はんだ接合部、すなわち電解めっきスルーホールを完全に充填し、はんだフィレットが PCB の表裏面に形成されている状態を前提として行われます。

PIP 技術を適用したはんだ接合部と従来のはんだ接合部との違いにより、はんだ接合部に必要とされるはんだペースト量は、SMT 部品に必要とされる量よりも多くなります。一般的に、印刷されたはんだペースト中のはんだは体積の約 50% に過ぎず、残りはフラックスであり、はんだ付け完了時に揮発します。その結果、はんだペーストの体積は 50% 収縮します。優れたはんだ付け効果を得るためには、スルーホール実装部品の各スルーホールパッド上に、はんだを補うのに十分な適切量のはんだペーストを保持する必要があります。そうでない場合、スルーホール内部のはんだ不足、ボイドや気泡などの欠陥が発生します。

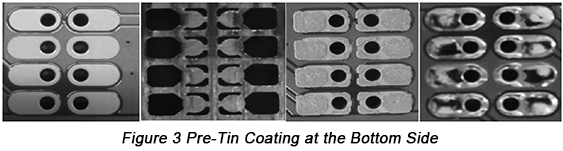

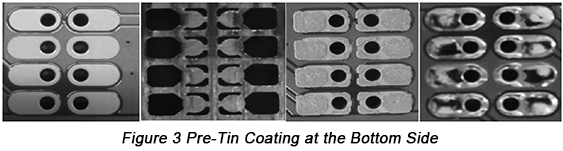

テンプレートの厚さと開口サイズを変更せずに、OSP処理されたPCBにおけるはんだ量不足、銅露出、および濡れ性不良の問題を解決するため、下面側に予備はんだコーティングを施します。その様子を下記の図3に示します。

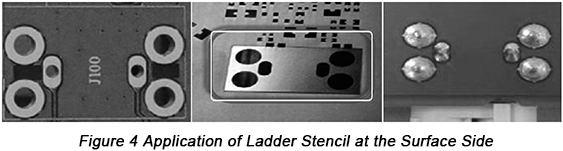

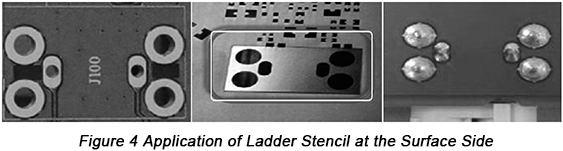

さらに、はしごステンシル図4に示すように、0.13/0.18~0.25mm の範囲のサイズを持つものが表面側に適用される。

その他の技術要件

•印刷パラメーター

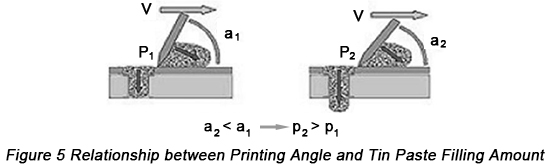

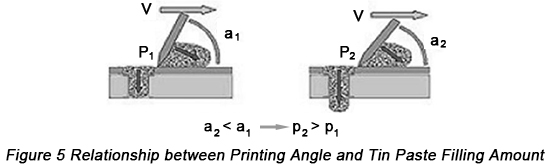

印刷パラメータは、ある程度スルーホール内のはんだペースト充填量に影響を与える。はんだペースト印刷パラメータには主に、スキージ圧力、印刷速度、離型速度、スキージとステンシルのなす角度、およびステンシルのクリーニング方式とクリーニング頻度が含まれる。スキージ圧力と印刷速度は印刷品質に影響し、圧力が大きすぎたり速度が速すぎたりすると、はんだ量不足を招く可能性がある。離型速度は印刷後のはんだペーストエッジの鮮明さに影響し、印刷角度はスルーホール内のはんだペースト充填量に影響を与える。他の変数を変えない場合、印刷角度を小さくすることで、図5に示すようにはんだペーストの充填量を増加させることができる。

特にOSP処理されたPCBにおいては、はんだペーストの充填量が90%以上であれば、優れたはんだ付け効果を確保することができます。スルーホール内の理想的なはんだペースト充填量は、スルーホール内のはんだ量がボトムパッドよりも0.5~1mm高くなることです。PIP技術を用いた部品の周囲に微細ピッチ部品が配置されていない場合、まず45度のスキージを選択します。

•実装技術に関する要件

一般的な部品のSMTとは異なり、PIP技術を用いた部品は、特殊な外観、極端な高さおよび高い重量を特徴としており、正確な実装位置決めや画像処理能力など、SMDに対して幅広い実装処理能力が求められます。OSP処理されたPCBは、各実装の安定性を確保したうえで、より高い実装精度が要求されます。そうでなければ、不良実装やはんだ不足といった問題が発生します。

•オーブン温度設定の要件

リフローはんだ付け技術の熱伝達方式には、主に赤外線放射、熱風対流、および赤外線と熱風の組み合わせがある。リフローはんだ付けの温度プロファイルを正しく設定することが、はんだ接合部のはんだ付け品質を保証する鍵である。PIP 技術用のリフローはんだ付け温度プロファイルの設定方法は、はんだペースト、PCB 材質、熱に弱い部品、および高価値部品の熱特性パラメータに基づいて実施される。実測により、PIP 部品の底部はんだ接合部と部品表面との間には 3~5℃の温度差が生じることが示される。これは、スルーホール内部に過剰なはんだが存在し、より多くの熱エネルギーを必要とすること、さらにこの種の部品はサイズが大きく、より多くの熱エネルギーを吸収するため、部品底部およびスルーホール内部のはんだ接合部の温度上昇が比較的遅くなるためである。OSP 処理された PCB の底面に予備はんだコーティング方式を適用した場合、第 2 回目のリフローでは液相線温度がわずかに上昇する。複数温度ゾーンを持つリフロー炉を使用することで、許容プロセスウィンドウ内で低温ゾーンの温度を適切に上げることができ、より良好なはんだ付け効果が得られる。

•はんだ接合部の品質試験および判定基準

PIP部品のはんだ接合部の品質検査は、一般的なSMT部品とは異なります。主に、スルーホールの充填度と、はんだボール領域外のぬれ性という2つの側面から実施されます。はんだの周辺ぬれ性に関する最低基準としては、はんだボールおよびその周辺のぬれの両方を検査する必要があります。下面側のピンのはんだ接合部は、外観検査によって確認できます。理想的なはんだ接合部に求められる条件は、外観が充実しており、はんだ接合部周囲が清浄で、はんだボールやフラックス汚染がないことです。部品の下に埋まっているピンおよびスルーホールはんだ接合部については、X線検査テストに適用することができます。

PCBCart が先進産業分野の企業向けにカスタム PCB 製造サービスを提供してきた 20 年以上の経験を通じて、私たちは…組立工程でPIP技術を適用した場合の成功率は100%. PCBアセンブリプロジェクトでPIP技術が必要な場合は、以下のボタンをクリックしてお見積りをご依頼ください。お客様のプロジェクトを評価し、PCBアセンブリの価格を速やかにご提示いたします。

PIP技術を用いたPCB実装見積依頼

役立つリソース

•PCBCart カスタム PCB アセンブリサービスの紹介と能力

•PCB の製造および組立のための設計と、それが準拠する一般規則

•ほとんど知られていないOSP表面処理のこと

•品質を損なうことなくPCB組立コストを削減する効果的な方法