電子部品は自動車分野でますます重要な役割を果たすようになっています。現在、最上位クラスの車両には 200 を超える電子制御ユニットが搭載されており、その一部は車載コックピットで使用されるセンサーやプロセッサです。自動車向け電子製品の価値は、動力系統、車体およびシャシーにあり、その大部分はデジタル電源に関係していると結論づけることができます。

自動車における電子システムの応用は、自動車の性能向上を目的としており、次の3つの側面を含む。

a.環境改善とは、燃料節約、排気ガス削減、ガソリン・天然ガス・バイオ燃料からハイブリッド動力および純電動への燃料転換を指す。その結果、電気自動車は自動車産業における戦略的な方向性となっている。

b.安全性の向上は、エアバッグ、レーダー監視、ステレオカメラ、赤外線監視、自動回避から自動運転に至るまで、交通事故の削減にあります。現在、自動運転車は多くの注目と投資を集めています。

c.利便性と快適性は一般的に、利便性と人間工学的配慮の観点から、オーディオ、映像表示、エアコン、コンピュータ、モバイル通信、インターネット、ナビゲーション、そして電子料金収受システムに根ざしています。

電子機器の中核を成すプリント基板(PCB:Printed Circuit Board)は、自動車用途に用いられる場合にも、上記に示した要件を満たさなければなりません。

自動車用PCBの基本要件

• 品質保証要件

製造業者または販売業者にとって、長期的な品質保証の基本的な要求は、健全な品質マネジメントシステム、すなわち国際的な観点からの ISO9001 にある。自動車産業の特性により、北米の三大自動車メーカーは 1994 年に自動車産業専用の品質マネジメントシステムである QS9000 を共同で確立した。21 世紀初頭にst世紀の初めに、自動車メーカー各社は ISO9001 の規定に基づき、新たな品質マネジメントシステムである ISO/TS16949 を発表した。

世界各国の自動車産業向け技術規格として、ISO/TS16949 は自動車産業に特有の要求事項を統合し、自動車部品のサプライチェーンにおける欠陥の予防、品質のばらつきおよびムダの削減に重点を置いています。

したがって、最初の認証取得済みの自動車用PCBメーカー自動車市場へ本格参入する前に達成しなければならないのは ISO/TS16949 です。

・性能に関する基本要件

a. 高い信頼性

自動車の信頼性は主に2つの側面から成り立っています。1つは、制御ユニットおよび電子部品が通常どおり動作する耐用年数であり、もう1つは、自動車用制御ユニットおよび電子部品が過酷な環境下でも優れた性能を発揮できる環境耐性です。

自動車の平均使用年数は10~12年であり、その間に交換できるのは部品や消耗しやすい部分のみです。言い換えれば、電子システムやPCBも自動車と同等の耐用年数を備えていなければなりません。

車両は使用過程において、極寒や猛暑、長時間の日射や降雨など、気候や環境の影響を受けやすい。またそれだけでなく、作動中の電子部品やシステムによって発生する熱に起因する環境変化にもさらされる。自動車用電子システムやPCBも同様である。自動車用電子システムは、温度、湿度、雨、酸性ガス、振動、電磁干渉(EMI)、サージ電流などを含む、環境中の以下のような過酷さに打ち勝たなければならない。

b. 軽量化および小型化

軽量化と小型化は、各部品および回路基板の軽量化と小型化によってもたらされる燃費向上に有利である。例えば、自動車用ECU(電子制御ユニット)の体積は1,200cm321の始めにst少なくとも4分の1にまで縮小されてきた世紀の間に。PCBの軽量化と小型化は、高密度化、面積の削減、薄型化および多層化に由来する。

自動車用PCBの性能特性

・複数の種類

機械装置と電子装置の組み合わせとして、現代の車両技術は従来の技術と最新の科学技術を統合している。各部品はそれぞれ異なる機能を持つ電子装置に依存しており、その結果、異なる役割を担うプリント基板(PCB)が用いられている。

自動車用プリント基板(PCB)は、基板材料の違いに基づき、無機セラミック系PCBと有機樹脂系PCBに分類される。セラミック系PCBの主要な特性は、高い耐熱性と優れた寸法安定性であり、高温環境下のエンジンシステムに適用可能である。しかしながら、セラミック系PCBは加工性が悪く、その結果として基板コストが高くなる。耐熱性を高めた新規樹脂基板の開発に伴い、現代の車両の大部分には樹脂系PCBが主に用いられている。

一般的なルールとして、性能の異なる基板材料を使用したPCBは、車両内の異なるセクションに適用され、それぞれ異なる機能の実現を担います。以下の表は、車両の一部の装置や計器に対応するPCBの種類を示しています。

|

車載デバイス

|

PCBの種類

|

| スピードメーター;エアコン |

単層/二層PCB

単層/二層フレキシブルPCB |

| カーオーディオ;モニター |

二層基板

多層PCB

フレキシブルPCB

|

| 自動車用通信装置;無線位置特定機器;セキュリティ制御システム |

多層PCB

HDI基板

フレキシブルPCB |

| エンジンシステム;動力伝達制御システム |

メタルコアPCB

リジッドフレックスPCB

|

| 車両用電力コントローラ;ナビゲーション装置 |

組み込みPCB |

・車両の各部位におけるプリント基板の信頼性要件

公共の安全に関わる輸送手段として、自動車は高い信頼性を求められる製品群に属する。通常の寸法、外観、および機械・電子性能に対する要求に加えて、信頼性に関する一連の試験を実施しなければならない。

a. 熱サイクル試験(TCT)

車両の各部位に応じて5つのレベルが設定されています。以下の表は、車両のさまざまな部位に搭載されたPCBの熱サイクル温度をまとめたものです。

|

車両セクション

|

レベル

|

低温

|

高温

|

| 車体内部 |

A |

-40℃ |

85°C |

| 車両シャーシ(下部) |

B |

-40℃ |

125℃ |

| 上部エンジン |

C |

-40℃ |

145℃ |

| トランスミッション部品 |

D |

-40℃ |

155℃ |

| エンジン内部で |

E |

-40℃ |

165℃ |

b. 熱衝撃試験 (TST)

自動車用PCBが極端な高温環境で使用されることはごく普通のことであり、特にヘビーカッパーPCBにとっては、自身から発生する熱と外部からの熱の両方にさらされるため、いっそう大きな課題となります。したがって、自動車用PCBには、より高い耐熱性が求められます。

熱衝撃試験に参加するために、自動車用PCBは260°Cまたは288°Cという高温のはんだペーストに、10秒間ずつ3回浸漬されなければなりません。その後、適合したPCBには、層間剥離、膨れ、銅のクラックといった問題が一切ないことが求められます。現在では、比較的高いはんだ付け温度を伴う鉛フリーはんだ付けがPCB実装に用いられており、これにより熱衝撃試験の必要性はいっそう高まっています。

c. 温度・湿度バイアス(THB)試験

自動車用PCBは、雨天や多湿環境を含む数多くの変化に富んだ環境を経る必要があり、そのためPCBのCAF(導電性アノードフィラメント)の移動性も検査可能なTHB試験を実施することが必要となる。CAFは、回路基板上の隣接ビア間、隣接ビアと配線間、隣接配線同士、および隣接層間といった状況でのみ発生する。これらの状況では絶縁性が低下し、ショートを引き起こすことさえある。絶縁抵抗は、ビア、配線および層間の距離によって決定されるべきである。

自動車用PCBの製造特性

・高周波PCB

軍事用レーダーと同様に、近距離レーダーとして、自動車の衝突防止や予測緊急ブレーキシステムは、マイクロ波の高周波信号を伝送するためにPCBに依存しています。したがって、低誘電損失の基板材料が推奨され、通常はPTFE(ポリテトラフルオロエチレン)が用いられます。一般的なFR-4を基板材料とする場合とは異なり、PTFEや同様の高周波材料は、当然ながら異なる製造適性を必要とします。例えば、ビアのドリル加工工程では、特別なドリル速度が求められます。

・ヘビーカッパーPCB

車両は、高い電子密度と電力により、より多くの熱を発生させる傾向があります。ハイブリッド車および電気自動車の台数が増加するにつれて、より高度な電力伝送システムが求められ、それに伴い放熱性能と大電流への需要が高まっています。これを実現するためには、PCB 上の銅の厚みを増やすか、多層 PCB に銅リードや金属を埋め込む必要があります。

ヘビーカッパーの両面PCBは容易に製造できますが、ヘビーカッパーの多層PCBを製造するのはかなり困難です。重要なポイントは、ヘビーカッパー配線パターンのエッチングとヘビーカッパーのギャップフィリングにあります。

内部回路のヘビーカッパー多層PCBヘビーカッパーです。その後、グラフィック転写には、極めて高い耐食性を備えた厚いフィルムが必要となります。ヘビーカッパーの優れた回路を確保するためには、エッチング時間を十分に長く取り、エッチング装置および技術条件を最適な状態に維持する必要があります。

内側導体と絶縁基板材料の表面との間には大きな差異があり、一般的な多層PCBの積層構成ではレジンが十分に充填されず、ボイドが発生してしまうため、高いレジン含有量を持つ薄いプリプレグが推奨されます。

一部の多層PCBには、内層回路に異なる銅箔厚が含まれているため、差異が大きい部分と小さい部分で異なるプリプレグを使用することができます。

・コンポーネントの埋め込み

組み込み部品基板は、実装密度を高め製品全体のサイズを小型化するために、まず携帯電話に適用されましたが、これは他の電子製品にとっても本質的に重要です。そのため、自動車用電子機器にも組み込み技術が使用されています。

コンポーネントの埋め込み方法に基づいて、さまざまな埋め込み型PCB製造オプションがあります。

a.最初に溝を加工し、その後、SMD はフローはんだ付けまたは導電性ペーストによって実装されます。

b.薄膜SMDは、まずウェーブはんだ付けによって内層回路上に実装されます。

c.厚膜部品はセラミック基板上に印刷されます。

d.SMDはフローはんだ付けによって実装され、その後レジンでパッケージングされます。この種の埋め込みPCBは、耐熱性、耐湿性、耐衝撃性など車両の要求により適合しており、高い信頼性を備えています。

・HDI技術

エンターテインメントやコミュニケーションの機能という点では、スマートフォンやタブレット端末と同様に車両にはHDI基板が求められますそのため、自動車用PCBにはマイクロビアのドリル加工、電解めっき、およびインターコネクション技術を適用する必要があります。

自動車用PCB設計における考慮事項

・インダクタの向き

2つのインダクタ(あるいは2本のPCB配線)がお互いに近づくと、相互インダクタンスが生じます。回路Aの電流によって生成された磁界は、その後、もう一方の回路(回路B)に電流を流そうとします。この過程は、トランスの一次巻線と二次巻線の間の相互作用とよく似ています。2つの電流が磁界を介して相互作用するとき、発生する電圧は相互インダクタンス(L)によって決まります。M): この式において、YBL 中,是否为电压误差输入到回路 BAは回路Aを流れる電流である。M回路の間隔、インダクタンスのループ面積およびループの向きに非常に敏感です。

この式において、YBL 中,是否为电压误差输入到回路 BAは回路Aを流れる電流である。M回路の間隔、インダクタンスのループ面積およびループの向きに非常に敏感です。

したがって、回路内のすべてのインダクタを配置する最適な方法は、コンパクトな回路レイアウトと結合バランスの低減によって実現できる。

相互インダクタンスの分布はインダクタンスの配置と関係している。そのため、回路Bの向きを変更して、その電流ループが回路Aの磁力線と平行になるようにする。これを実現するには、インダクタを垂直に配置する必要があり、これは相互インダクタンスの低減に有利である。

車載用PCBにおけるインダクタのレイアウト規則:

a.インダクタのスペースは可能な限り大きく確保する必要があります。

b.インダクタの配置は直角になるように設定し、それらの間のクロストークを最小限に抑える必要があります。

・リード結合

インダクタの位置合わせが磁界結合に影響を与えるのと同様に、リード同士が近接している場合、結合も影響を受け、相互インダクタンスが発生する可能性があります。RF 回路における主要な問題は、入力マッチングネットワーク、受信機の共振チャネル、送信側のアンテナマッチングネットワークといった感度の高い部品のレイアウトにあります。

リターン電流の経路は、放射界を最小化しつつメインの電流経路にできるだけ近くなるようにする必要があり、これは電流ループ面積の低減に有利である。最適な低インピーダンス経路は通常、リードの直下にあるグラウンド領域であり、すなわちループ面積は誘電体厚さとリード長の積に相当する領域内に効果的に制限される。しかし、グラウンド領域が分割されている場合、ループ面積は拡大してしまう。分割領域をまたぐリードに対しては、リターン電流は高インピーダンス経路を通らざるを得ず、その結果、電流ループ面積が大幅に増加する。この種のレイアウトは、回路が相互インダクタンスの影響を受けやすくなる要因ともなる。

一言で言えば、回路性能の向上には一体化された広いグランド面が有利であるため、可能な限りリード下で一体化グランドを確保すべきである。

・接地スルーホール

RF回路が通常解決しなければならない主な問題は、電子部品や相互接続を含む回路の特性インピーダンスが不適切であることにあります。厚みの薄い銅層はインダクタンスを持つ導線と等価です。さらに、銅層と隣接するリードとの組み合わせによって分布容量が形成されることがあります。リードがスルーホールを通過すると、インダクタンスおよびキャパシタンスの特性も現れます。

スルーホールの容量は主に、スルーホールパッドのエッジ部の銅とボトム層の銅との間の容量に由来します。スルーホール容量に影響を与えるもう一つの要素は、スルーホールを構成する金属シリンダーです。寄生容量の影響は小さく、通常は高速デジタル信号の立ち上がり(エッジ)を遅くする程度にとどまります。

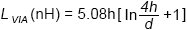

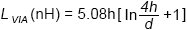

スルーホールの最大の影響は、インターコネクションによって生じる対応する寄生インダクタンスである。RF PCB 設計において、金属スルーホールの大部分は集積部品と同じ寸法を有するため、スルーホールの影響を見積もるために次の式を用いることができる。 この式において、L経由スルーホールの総合インダクタンスであり、h はビアの高さ(単位:インチ)を表し、d はビアの直径(単位:インチ)を表します。

この式において、L経由スルーホールの総合インダクタンスであり、h はビアの高さ(単位:インチ)を表し、d はビアの直径(単位:インチ)を表します。

その結果、回路レイアウトは次の原則に従う必要があります。

a.感度領域内のスルーホールにはインダクタンスモジュールを設ける必要があります。

b.フィルタまたはマッチングネットワークは、独立したスルーホールに依存します。

c.より薄いPCB銅箔は、スルーホールの寄生インダクタンスの影響を低減します。

・接地および充填

グラウンドまたは電源プレーンは、低インピーダンス経路を通じてシステム内のすべてのコンポーネントに電力を供給する、共通の基準電圧を定義します。この方式に基づき、すべての電界は、優れたシールド方式によって生成されるバランス状態にすることができます。

直流電流は常に低インピーダンスの経路を流れます。同様に、高周波電流も、最初の瞬間には最も低いインピーダンスの経路を流れます。したがって、グラウンドプレーン上に配置された標準的なPCB配線においては、リターン電流は配線の真下にある接地領域へ流れ込もうとします。その後、グラウンド領域が分割されると、あらゆる種類のノイズが発生し、磁界結合や電流の蓄積によってクロストークがさらに増加します。その結果、グラウンドの完全性は可能な限り確保すべきであり、そうでないとリターン電流がクロストークを引き起こすことになります。

さらに、フィルグラウンド(保護配線とも呼ばれる)は、連続したグラウンドの配置が困難な領域を含む回路や、感度の高い回路のシールドが必要な回路の設計に通常用いられます。シールド効果を高めるために、グラウンドスルーホールを配線の端部や配線に沿って配置することができます。保護配線は、リターン電流経路を提供するために設計されたリードと混在させてはならず、そうするとクロストークを引き起こします。

銅箔エリアがグラウンドに接続されていない、あるいは一端だけがグラウンドに接続されている場合、その有効性は低下します。場合によっては、周囲のインピーダンスの変化や回路間に形成される潜在的な経路によって寄生容量が発生し、その結果、悪影響を及ぼすことがあります。簡単に言えば、基板上に銅箔を配置しなければならない場合は、同じ電解めっき厚さを維持する必要があります。

最終的には、アンテナ付近の接地エリアを考慮する必要があります。あらゆるモノポールアンテナは、接地エリア、配線、およびスルーホールをシステムバランスの一部として扱い、非理想的なバランス配線はアンテナの放射効率および放射方向に影響を及ぼします。したがって、回路基板のモノポールアンテナ直下に接地エリアを直接配置してはなりません。

まとめると、接地および充填に関しては、次の設計原則に従う必要があります。

a.可能な限り低インピーダンスの連続した接地領域を設けること。

b.充填ワイヤの2つの端子は、スルーホールアレイを適用して接地に接続する必要があります。

c.銅箔でコーティングされたラインは、銅箔コーティングが不要な回路付近でグラウンドに接続しなければなりません。多層基板の場合、信号線が一方の面からもう一方の面へと伝送される際には、グラウンドスルーホールを配置する必要があります。

結論として、自動車用PCBの設計ルールは次の表にまとめることができます。

|

インダクタレイアウト

|

・インダクタのスペースはできるだけ大きく確保すること。

・インダクタの配置は直角に設定してください。 |

|

統合グラウンディング

|

・統合された接地は、リードの下に配置する必要があります。 |

|

スルーホール

|

・感度の高いエリアにあるスルーホールには、インダクタンスモジュールを設定する必要があります。

・フィルタまたはマッチングネットワークは、独立したスルーホールに依存します。

・より薄いPCB銅箔は、スルーホールの寄生インダクタンスの影響を低減します。 |

|

接地と充填

|

・低インピーダンスの連続した接地領域を設けること。

・スルーホールアレイを適用して、フィリングワイヤの端子をグランドに接続すること。

・銅メッキされたラインはグランドに接続されていなければなりません。 |

PCBCart編集者Dora Yangによって執筆された記事、初出掲載日:ボードのパワーシステム2017年8月号雑誌

この式において、YBL 中,是否为电压误差输入到回路 BAは回路Aを流れる電流である。M回路の間隔、インダクタンスのループ面積およびループの向きに非常に敏感です。

この式において、YBL 中,是否为电压误差输入到回路 BAは回路Aを流れる電流である。M回路の間隔、インダクタンスのループ面積およびループの向きに非常に敏感です。 この式において、L経由スルーホールの総合インダクタンスであり、h はビアの高さ(単位:インチ)を表し、d はビアの直径(単位:インチ)を表します。

この式において、L経由スルーホールの総合インダクタンスであり、h はビアの高さ(単位:インチ)を表し、d はビアの直径(単位:インチ)を表します。