SMT(表面実装技術)は、従来のTHT(スルーホール技術)と比較して説明される。THT実装と比べて、SMT実装は、電子部品をPCB(プリント基板)の両面に直接はんだ付けし、穴あけを必要としないため、実装面積を60%~70%節約し、重量を70%~80%削減する。そのため、SMT実装は、特にファインピッチSMT(ピッチが0.65mm未満)により、電子製品の小型化、軽量化および薄型化を加速するうえで重要な役割を果たしている。上述の発展傾向は、携帯電話、PC、ビデオカメラから明確に読み取ることができる。SMD(表面実装デバイス)は、SOP(スモールアウトラインパッケージ)、LCC(リードレスチップキャリア)、PLCC(プラスチックリードレスチップキャリア)、SOJ(スモールアウトラインJリードパッケージ)、SOIC(スモールアウトライン集積回路)、QFP(クワッドフラットパッケージ)などのようなリードを持たない、または短いリードを持つ部品の一種であり、その中でもQFPが用途の大部分を占めている。

しかし、IC(集積回路)の発展に伴い、その機能やI/Oピン数はますます増加している。さらに、電子製品の小型化に対する要求もますます高まっている。そのため、従来のSMTパッケージ技術、例えばQFP技術を用いてI/Oピン数を増やしピッチを縮小するといった方法では、もはや対応できなくなっている。QFPのリードは線状に配列されており、リードピッチの縮小はすでに限界に近づいている。I/Oピン数が絶えず増加する中で、電子製品の機能向上と小型化を同時に維持しつつ、電子的に合理的で有効な設計を行うことは容易ではない。この問題を解決するために、別のパッケージ形態であるBGA(ボール・グリッド・アレイ)パッケージ技術が、この課題をうまく解決できる手段として登場し、製造および応用の両面で大きなブレークスルーを達成している。

BGAパッケージング技術と従来のSMT/SMDの比較は、以下の観点から行うことができます。

・リード構造の比較

リード構造の観点から見た BGA パッケージ技術と従来の SMT/SMD の比較は、次の表にまとめることができる。

|

アイテム

|

ガルウィング

|

Jリード

|

私は率いる

|

BGA

|

| マルチリードパッケージに対応可能 |

良い |

普通 |

普通 |

素晴らしい |

| パッケージ厚さ |

良い |

普通 |

普通 |

素晴らしい |

| リードの剛性 |

普通 |

良い |

普通 |

素晴らしい |

| マルチはんだ付けに適応する能力 |

素晴らしい |

普通 |

普通 |

普通 |

| リフローはんだ付けにおけるセルフアライメント機能 |

良い |

普通 |

普通 |

素晴らしい |

| はんだ付け後に検査可能な能力 |

普通 |

良い |

普通 |

普通 |

| 清掃のしやすさ |

普通 |

良い |

素晴らしい |

普通 |

| 有効な面積利用 |

普通 |

良い |

普通 |

素晴らしい |

・パッケージサイズの比較

以下の表2に示すパラメータを用いて、3種類のパッケージを比較例として使用する。

|

パッケージ

|

リード数

|

ピッチ(mm)

|

パッケージサイズ(mm)

|

| BGA |

625 |

1.27 |

32×32 |

| タブ |

608 |

0.25 |

44×49 |

| PQFP |

304 |

0.5 |

46×46 |

上記の表に示されたパラメータ比較に基づくと、BGA は最も多くのリード数と最小のパッケージサイズを備えていることが明らかです。

・すべての種類のパッケージ構造間の実装密度比較

すべての種類のパッケージ構造間の実装密度の比較を、以下の表3にまとめる。

|

パッケージ

|

ピッチ(mm)

|

サイズ(mm)

|

I/O ピン数

|

| BGA |

1.27 |

32.5*32.5 |

625 |

| FPD |

0.50 |

32.5*32.5 |

240 |

| UFPD |

0.40 |

32.5*32.5 |

296 |

| UFPD |

0.30 |

32.5*32.5 |

408 |

| TCP |

0.25 |

32.5*32.5 |

480 |

| TCP |

0.20 |

32.5*32.5 |

600 |

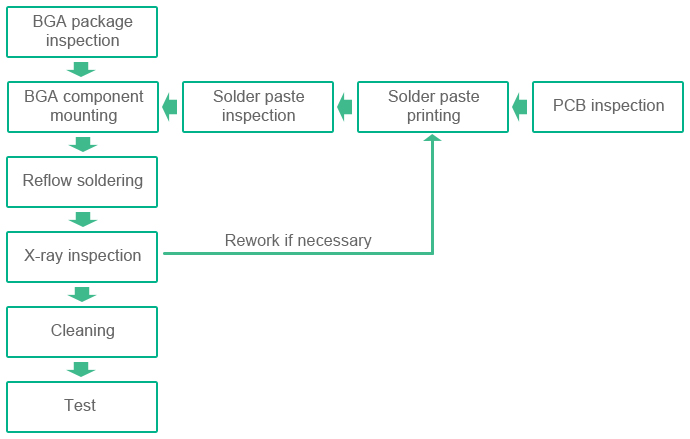

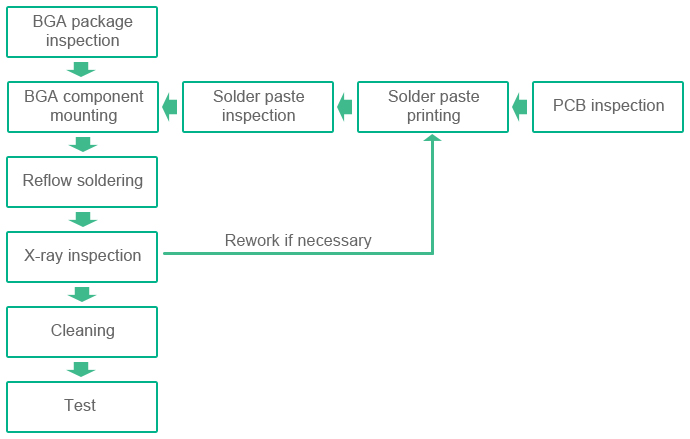

・組立手順

BGAパッケージ技術により、従来のSMTパッケージは、強化されたSMTの利点を備えて拡張されます。ファインピッチ部品やBGAパッケージ部品に関しては、以下の図に示されているように、同様の実装手順を共有しています。

・組立不良率

BGAおよびQFPの実装不良率に関しては、PCBCartの製造ラインで20年以上にわたり蓄積された実装経験に基づき、次のように結論づけることができます。BGAは、欠陥率が低く、製造性に優れていますQFP よりも

・最終検査

BGAはんだペースト検査と比較すると、ファインピッチQFPは信頼性検査のために追加コストが発生します。欠陥の特性に応じて、ショートやオープンを検査する自動システムを一般的に適用する必要があり、これがQFPの製造コストを押し上げます。BGAパッケージは高い製造効率と低い不良率という特長を持つため、その検査は位置合わせと位置決めにのみ重点が置かれます。

・リワーク

以下の理由により、BGAパッケージのリワークコストはQFPよりもはるかに高くなります。

a.単一の短絡または開放不良を解消するための改造を行うことはほとんど不可能であるため、BGAパッケージに関するあらゆる組立不良の除去は、リワークに頼らざるを得ません。

b.BGAパッケージのリワークはQFPよりも困難であり、リワークにはより多くの装置とより高いコストが必要となる場合がある。

c.リワーク後のBGA部品は常に使用不能になりますが、一部のQFP部品は、慎重に取り外せばまだ使用することができます。

BGA と従来の SMT をリワーク技術の観点から比較すると、BGA パッケージのリワークでは、完全な全体予熱を実施する必要があると結論づけられる。BGA 部品は、他の種類の SMD と同様の予熱温度を共有しているが、必要とされる予熱時の温度上昇速度は異なる。BGA 部品は、なだらかな予熱プロファイルに従って、徐々に加熱する必要がある。

さらに、BGAパッケージの下にあるすべてのはんだボールは同時に加熱されなければなりません。BGAパッケージ用のはんだペーストは厳密に塗布する必要があり、はんだ接合部に対して改造を行うことは許可されていません。さらに、BGAパッケージ部品はピッチが大きいため、容易に実装することができます。

・予備はんだ付け位置

BGA と QFP のはんだ付け用ランドの確保という点での主な違いは、隠れたアレイか隠れたリードかという点にあります。PCB 設計能力の向上という観点では、あらゆるパッケージにはそれぞれの利点がありますが、最も根本的な問題は、配線密度、配線の自由度、および総合的な性能にあります。

BGAパッケージは優れた放熱性能を備えているため、PCB設計ファイルで発熱部品間の間隔が小さく規定されている場合でも、BGAパッケージは良好な放熱能力を持つ動作環境を提供することができます。

・はんだ接合部の信頼性

はんだ付け接合部の信頼性と実装率は、基板のはんだ付け性、部品のはんだ付け性能、部品の共面性、およびはんだペースト量という4つの要素に影響され、これらすべてが最終製品の品質を決定します。

新しいマイクロエレクトロニクス実装技術の一種として、BGA は多機能化および高 I/O ピン数という新たな要求に対応するため、確実に QFP に取って代わるでしょう。

20年以上の経験を持つプロフェッショナルなPCB実装業者として、PCBCartはBGA、QFN、QFP、CSP、WLCSPなど、さまざまなパッケージタイプの電子部品実装に対応可能です。PCBCartの工場で実装可能なSMDは01005サイズからで、BGAの最小ピッチは0.4mm、WLCSPの最小ピッチは0.35mmとなっており、現代電子機器の小型化トレンドに対応しています。詳細についてはお気軽にお問い合わせください。高度なPCB組立サービスです。お見積もりはいつでも無料で、歓迎いたします!

役立つリソース:

•BGAチップのレイアウトで絶対に外せないポイント

•BGA実装の品質に影響を与える要因

•BGA実装プロセス能力で慎重に検討すべき要素

•PCBCart は、BGA、PBGA、フリップチップ、CSP、WLCSP などの複数のコンポーネントパッケージの取り扱いを専門としています