BGA(ボールグリッドアレイ)実装は、はんだ付け実装技術と完全に互換性があります。チップスケールBGAのピッチは0.5mm、0.65mm、0.8mmとすることができ、プラスチックまたはセラミックBGA部品は1.5mm、1.27mm、1mmといったより広いピッチを特徴とします。ファインピッチのBGAパッケージは、ピンパッケージのIC(集積回路)よりも損傷を受けやすく、またBGA部品は、I/Oピンに対する特定の要件を満たすために、接点数を選択的に削減することを可能にします。SMT(表面実装技術)実装に適用される最先端技術として、BGAパッケージは、ファインピッチおよびウルトラファインピッチ技術に対応する重要な選択肢となるのが早く、高密度なインターコネクションを、信頼性の高い実装技術によって実現し、この種のパッケージの適用はますます拡大しています。

BGA実装におけるX線トモグラフィ検査装置の適用

ほとんどのPCB(プリント基板)メーカーおよび電子機器メーカーは、BGA部品が電子機器実装に採用されるまでは、自社の製造プロセスにX線検査を導入する必要性をそれほど感じていませんでした。従来の検査方法としては、MVI(目視検査)や、MDA(製造欠陥解析)、ICT(インサーキットテスト)、機能検査などの電気的試験で十分とみなされていました。しかし、それらの検査方法では、ボイド、コールドソルダリング、不十分なはんだ濡れといった、隠れたはんだ接合不良を検出することはできません。X線検査システムは、隠れたはんだ接合部を検査できることが実証されている検査ツールであり、製造プロセスの確立と管理、試作解析およびプロセス確認に役立ちます。MDA、ICT、AOI(自動光学検査)とは異なり、X線検査システムは、短絡、断線、ボイド、BGAはんだボールの位置ずれを確認し、プロセス品質を監視し、SPC(統計的工程管理)のための即時フィードバックデータを提供することができ、高い製造効率を実現します。

X線トモグラフィ検査装置は、はんだ接合部の画像を撮像することでトモグラフィ画像を生成し、自動はんだ接合部解析およびリアルタイムトモグラフィスキャンを実現することができます。さらに、数秒から2分程度の短時間で、PCB基板の両面に実装された部品のすべてのはんだ接合部について高精度な比較解析を行い、はんだ接合部が良品か否かの結論を導き出すことができます。

BGA実装プロセスとばらつき要因

X線検査システムをより効果的に使用するためには、BGA実装プロセスの制御パラメータと、そのパラメータ制御の限界を明確にする必要があります。

BGA実装プロセスは、次の手順に従います。

組立工程において、BGA部品の共晶はんだボールがはんだペースト上に実装される際、その位置は通常、溶融したはんだによるセルフアライメントによって補正されます。したがって、実装精度はファインピッチリード部品ほど重要ではなく、BGA部品実装技術における主要な管理工程は、はんだペースト印刷とリフローはんだ付けになります。さらに、はんだ接合部の形状やサイズのばらつきは、他の多くの要因とも関連しています。

すべてのばらつきを完全に排除することはほとんど不可能であるため、製造プロセス管理の要点は、各製造段階におけるばらつきを低減することである。最終組立製品に対するさまざまなばらつきの影響は、慎重に分析し、定量的に処理する必要がある。BGA部品から始まる全工程を通してPCB組立プロセス検討の結果、はんだ接合部の品質に影響を与える主な要素は次のとおりです。

1. はんだボールの体積;

2. BGAコンポーネントのパッドサイズ

3. PCB パッドサイズ;

4. はんだペースト量

5. リフローはんだ付け工程中のBGA部品の変形

6. リフローはんだ付け工程中のBGA実装部におけるPCBの変形

7. 取り付け位置精度

8. リフローはんだ付け温度カーブ。

どのような種類の検査装置を使用する場合でも、はんだ接合部が合格かどうかを判定する際には、必ず根拠がなければなりません。IPC-A-610C は、12.2.12 項において BGA はんだ接合部の受入基準の定義を規定しています。良好な BGA はんだ接合部は、平滑で、丸く、エッジが明瞭で、ボイドがないことが求められます。直径、体積、濃淡度およびコントラストは、すべてのはんだ接合部で同一であり、位置が整列していて、ずれやねじれがないことが必要です。

BGA実装プロセス能力

以下の議論では、ある種類のBGA部品を例として用いる。この種類のBGA部品は、520ピンを有しサイズが2インチ×2インチのPBGA(プラスチック・ボール・グリッド・アレイ)部品であり、共晶はんだボールを特徴とし、ノークリンフラックスを使用している。BGAの実装精度、はんだ接合部のオープン不良および短絡不良の発生確率を検証するために、6シグマの工程能力解析が実施される。計算に先立つ前提条件は次のとおりである。

a. BGAコンポーネントパッドおよびPCBパッドには一切の変化が生じないこと。

b. BGA部品は(リフローはんだ付け工程において)変形が発生しない。

c. 平均偏差は、リフローはんだ付け後のはんだ接合部の平均体積に基づいて算出される。

d. BGAコンポーネントの重量は、浮力と表面張力によって釣り合っていると仮定される。

e. パッドおよび共晶はんだボールは、良好なはんだ付け性を備えている必要があります。

f. すべての分布は正規分布である。

・BGA配置

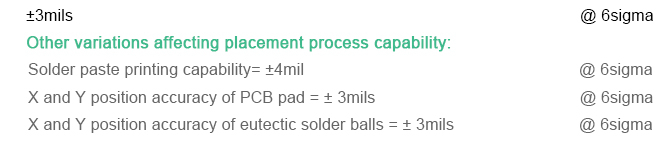

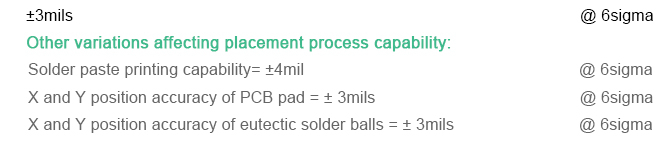

標準的SMT装置を使用してBGA部品を実装します。一般的な実装装置は、BGA共晶はんだボールの画像を認識することができ、以下のような実装プロセス能力を備えています。

上記データに基づくと、工程能力が6シグマの場合、最大実装ずれ量は6.53milとなる。パッド径は28milであるため、はんだペーストが溶融した際の表面張力による部品のセルフアライメントの中では、この実装ずれは無視できる。BGA部品の実装工程に関しても、6シグマレベルに適合している。

・開放回路のはんだ接合部

組立工程では、共晶はんだボールの崩壊不足により、オープンはんだ接合が発生しやすい傾向があります。520ピンのPBGAに関して言えば、共晶はんだボールは直径30ミルのボールであり、その標準偏差は500ミルです。3(参加したボリュームを含めて)ボリュームは14,130ミルに調整されています3・BGAおよびPCBパッドの直径は28milで、はんだペーストの厚さは6milです。したがって、BGAはんだボール端部の平均高さは約24milとなります。はんだボール体積のばらつきを反映する6シグマ能力に関しては、

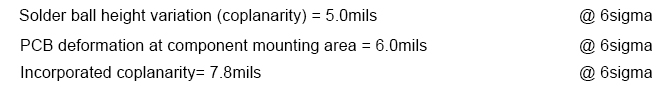

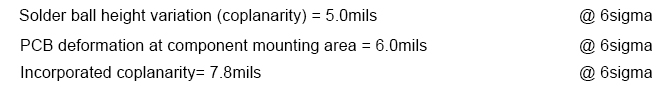

リフローはんだ付け後、はんだ接合部の平均体積によって決定されるはんだ接合支持高さは19ミルとなる。工程能力を6シグマに設定すると、はんだペーストの厚さは4〜8ミルと測定される。さらに、BGAはんだボールは3ミル分はんだペースト内に潰れるため、以下のような計算データが得られる。

はんだボール下のはんだペーストの最小厚さ = 3ミル

最小崩壊量 = 7ミル

最小取り込み崩壊量 = 10ミル

開放回路が発生するのを防ぐために設定された最小セキュリティ偏差 = 2.2ミル

上記のばらつきを一定の範囲内に制御できれば、BGAリフローはんだ付けプロセスで6シグマを達成することができます。

残念ながら、BGA部品およびPCBの変形は、通常、BGAリフローはんだ付け実装中のはんだ接合部の高さの不一致を引き起こします。BGA部品とPCBパッドの特性の違いは、プロセスのばらつきにつながります。総じて、あらゆるばらつきを考慮したとしても、オープンはんだ接合は依然として発生します。そのため、X線検査システムを用いて、オープンはんだ接合の欠陥検査を行うことができます。

・はんだ接合部のブリッジ(短絡)

同じ方法を用いて、はんだ接合部の短絡が組立工程能力に及ぼす影響を推定することができる。はんだ接合部は直径がそれぞれ異なり、測定データによれば、各はんだ接合部の接合体積は 12800 〜 19250 mils の範囲内にある。36シグマ未満のプロセス能力のもと、その結果、はんだ接合サポートの最小高さは15ミルとなり、最大はんだ接合径は38.5ミルまで可能となる。ピッチが50ミルのBGA部品に関しては、はんだブリッジはほとんど発生しない。

統計的プロセス管理分析

効果的なBGA実装プロセス制御によってはんだ接合部で発生するばらつきが少なくなります。しかし、実際の組立工程では、通常、以下のようなばらつきによってプロセスが変動するため、それらを継続的に監視する必要があります。

1. はんだペーストの高さと体積

2. BGA部品の側面接続部の直径

3. PCBパッド側面接続部の直径

4. 接続部の中央結合直径

5. 空洞の大きさと発生率

6. はんだボール。

はんだペーストの厚さはX線検査装置によって監視することができ、はんだ接合部の形状と一貫性に基づいて、プロセスのばらつきを一定の範囲内に制御することができます。

本記事は、PCBCart編集者のDora Yangによって執筆され、もともと2018年5月号のSMT007マガジンに掲載されたものです。

PCBCartはBGA実装を専門的に行います

PCBCart は提供してきましたPCB組立サービス長年にわたり、当社はBGA実装プロジェクトで豊富な経験を積んでいます。0.4mm以上のBGAピッチに対応可能で、BGAボール数は2〜50個の範囲で処理できます。お客様のPCB実装要件にBGA実装が含まれる場合は、どうぞお気軽にご相談ください。こちらからお問い合わせください実用的で費用対効果の高いソリューションのために。あるいは、下のボタンをクリックしてPCBA見積もり依頼を送信してください。カスタム回路基板組立の費用とソリューションについて、できるだけ早くご連絡いたします。

無料PCBアセンブリ見積もりを依頼

役立つリソース

•BGAパッケージ種類の概要紹介

•BGAパッケージング技術の概要

•BGA実装の品質に影響を与える要因

•PCBCartのワンストップ生産サービスは、PCB製造、部品調達、およびターンキー実装を網羅しています