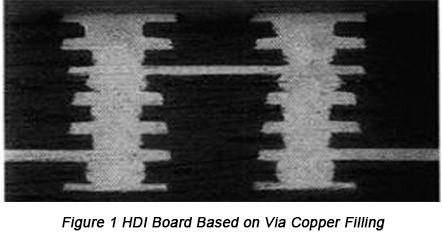

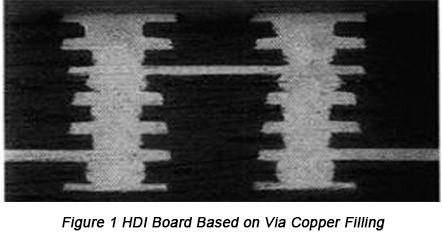

近年、デジタル映像およびデジタル移動通信に関する電子製品の急速な発展に伴い、この種の製品の進歩は、プリント基板(PCB)を軽量・薄型・小型化、多機能化、高密度化および高信頼性の方向へと推し進めている。PCB 上の配線スペースが限られているため、ビア同士、配線同士、配線とビアの間隔が極めて狭くなり、さらにビア銅埋め工法の登場により、PCB の実装密度は約 10%~30%向上した。図1は、ビア銅埋めを基盤とした HDI(高密度配線)基板を示している。

ビア設計は配線スペースを大幅に節約することができ、ブラインドビア銅で充填された構造は高い信頼性を備えており、銅充填めっきによるブラインドビアには多くの利点があります。さらに、この工法は比較的シンプルでコスト削減につながり、工程も簡略化されています。上記の利点により、銅充填めっきを用いたブラインドビアは今後広く適用されるでしょう。HDI PCB 製造PCB 分野における今後のトレンドとして注目されている。しかし、銅めっき充填を用いたブラインドビアの適用においては、極端に大きなディンプルや、リーク、ビア内部の空洞などの問題が依然として発生している。PCB メーカーにとって頭痛の種となっているビア内部の空洞には、多くの複雑な要因が関与している。本稿では、ビア内部の空洞が発生する原因を検討し、その不良を解消し製品歩留まりを向上させるための対応策について述べる。

故障解析

銅充填めっきによるブラインドビア内の空洞欠陥には多くの要因が関与しており、それぞれの要因について、その特性と形成メカニズムの観点から解析を行うことで、効果を最適化する必要がある。

・ブラインドビア内の気泡

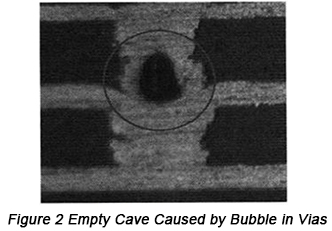

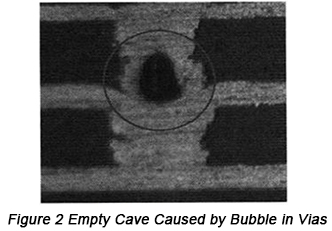

気泡の発生源は、外部から持ち込まれるものと、内部反応によるものに由来します。一般的に、ビアの導電性を強化し、保管を容易にするために、銅充填めっきの前にプリント基板(PCB)にフラッシュめっきを施す必要があります。基板が長時間空気中にさらされると深刻なビアの酸化が起こりやすくなるため、放置時間は長くしすぎてはいけません。言い換えれば、前処理が不適切だと、ビア内および酸化した面の気泡が除去されず、ブラインドビア内の空洞発生率が大幅に増加します。その様子を図2に示します。

気泡の発生は、銅槽における陽極反応およびその反応にも起因するH2O → 1/2O2+ 2e-+ 2時間+不溶性陽極が適用されると、陽極で起こる。 この反応に基づき、不溶性陽極から酸素が放出され、その結果、多量の添加剤補償が必要となり、陽極の寿命が延びる、あるいは陽極の不動態化やPCB不良を引き起こすことが結論づけられる。 したがって、この問題を解決するために、めっき液に適量の硫酸第一鉄を添加し、陽極反応が次の2つの反応に従う場合に陽極から放出される酸素を除去する。Fe2+→ Fe3++ e-,Fe3++ Cu → Fe2++ e-。

反応を円滑に進行させるためには、めっき液中に銅を継続的に添加する必要があり、一般的には酸化第二銅粉末が用いられる。同時に、陰極での副反応を抑制するため、めっき液の流動に対してより高い要求を設定するとともに、陰極材料を改良しなければならない。

この種の空洞によって引き起こされる不良は、通常ブラインドビアの底部で発生し、対称的で規則的な形状を示します。この問題を改善するためには、次のような観点から対策を講じることができます。

a. 銅充填めっきを行う前の滞留時間および保管環境は、十分に管理されていなければなりません。一般的に、フラッシュめっきのない基板の場合、銅充填めっきは4時間以内に完了させる必要があり、フラッシュめっきが施されている基板の場合は12時間以内に完了させる必要があります。基板は酸性環境から十分に離して保管し、可能であれば、室内の温度と湿度を管理できるエアコン付きの部屋で保管することが望ましいです。

b. 前処理効果を向上させ、必要な気泡除去装置を追加する必要があります。前処理は、前処理後の銅充填めっきが充填効果に直接関係するため、極めて重要です。前処理効果を確保するためには、酸性脱脂剤を採用し、水流量を適切に増加させることが推奨されます。さらに、冬季で水温が比較的低い(15°C 未満)場合には、脱脂後の水洗に少量の硫酸を添加するか、洗浄効果を確保するために加熱装置を追加することができます。加えて、ビア内の気泡を除去するために、前処理槽に振動装置およびエアポペットバルブを取り付けることができます。

c. 銅めっき槽の陽極材料の選定と電流パラメータの制御

第二の気泡発生源に基づき、適切な銅めっき槽の陽極材料を選定することが非常に重要である。陽極材料は、陽極性能の向上および添加剤消費量の低減に寄与するものでなければならない。電流パラメータが大きすぎる場合、陽極での反応が加速され、その結果、気泡の発生量が増加する。このような条件下では、気泡は流出する際にブラインドビア内に入り込み、ビアから排除されなくなる。したがって、陽極材料の選定および電流パラメータの制御に加えて、陽極ネットの外側に陽極バッグまたは保護層を追加し、陽極で発生した気泡がめっき液中に直接入り込むのを防ぐ必要がある。

・添加成分の不均衡

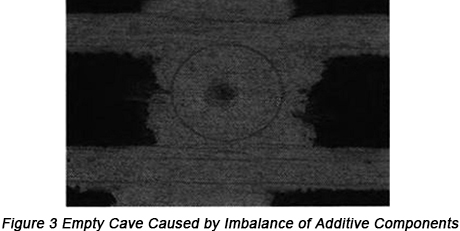

銅充填めっき液の構成成分には、硫酸銅、硫酸、塩化物イオンおよび添加剤が含まれ、ブラインドビア内部の充填効果は、めっき液中の各成分間の作用機構によって実現される。添加剤は、めっきプロセス中に互いに、かつ独立してそれぞれの役割を果たす。光沢剤は、電極界面での吸着特性や電気的特性に作用し、析出物の形態と性質を変化させることで、所望のめっき平面を得る役割を担う。キャリア剤は、カソードの各くぼみ部への分布に沿って光沢剤を前方へ運ぶことができる。しかし、これは塩化物イオンの助けがなければ機能しない。キャリア剤は、そのレベリング能および均一めっき能により、不均一な分布を均一にする役割を担う。レベリング剤は、酸性溶液中で強い陽電性を示すため、相対的に電気陰性度の高い位置に吸着されやすい。その結果、正電荷を帯びた銅イオンとの競合により、低密度領域では銅析出の影響を受けることなく、銅イオンが析出しにくくなる。

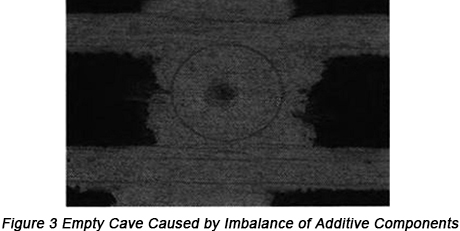

添加剤の成分および添加量を適切に管理することは非常に重要であり、成分管理に失敗すると、図3に示すようにブラインドビアの銅埋めが不良になったり、空洞が生じたりします。

この原因によって生じる空洞不良を解決するためには、添加成分および添加量の管理が重要であり、具体的には次のような点が挙げられる。

a. 有効な制御を得るために、添加剤の流量は正確な流量を確保できるよう、定期的に校正する必要があります。

b. めっき液の汚染状況に応じて、溶液に対するカーボン処理を定期的に実施すること。

c. 薬剤成分は定期的に分析し、添加成分およびめっき効果についてはハルセル試験によって評価して、めっき効果が正常な範囲内にあるかどうかを確認し、必要に応じて速やかに調整を行わなければならない。

・異物の原因

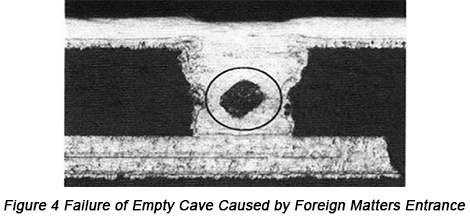

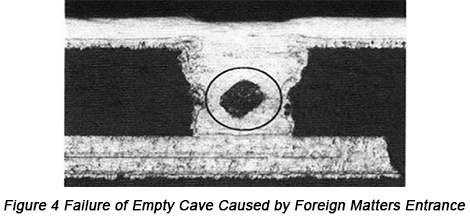

銅充填めっき工程ラインの環境、使用される薬品および日常の生産活動は、いずれも程度の異なる汚染を引き起こします。あらゆる種類の異物やコンタミネーションは避けられません。微小な異物については、肉眼では確認できず、除去することは極めて困難です。一度ブラインドビア内に入り込むと、下記の図4に示すように、ボイドが発生しやすくなります。

ブラインドビア内のこの空洞不良については、その原因は容易に特定することができる。SEM を用いることで、ブラインドビア内の空洞の形状を観察することができる。したがって、異物の発生源を特定するための対策には次のものが含まれる。

a. 外部からの異物がめっき液内へ侵入しないようにし、密閉型の工程ラインを採用することが望ましい。

b. 使用された材料または薬剤の純度が基準に達しているかどうか、またその要件を満たしているかどうかを評価するPCB製造。

c. メッキ剤の鮮やかさと色の明瞭さを確保するため、定期的なろ過と純度管理を実施すること。

結論

当然、ブラインドビアにおける空洞不良の原因はここに挙げたものだけではなく、誘電率の材料分類、厚み、ブラインドビアの種類、電解めっきの電流パラメータなど、多くの要因が関係しています。

結論として、ブラインドビアにおける空洞不良に直面した際には、その空洞不良が発生する原因を突き止めることが重要である。同時に、空洞不良の形状を観察し、経験をまとめ、関連する法則性を見いだすとともに、あらゆる分析手法を用いて研究を行うことが望ましい。さらに、空洞不良のメカニズムに基づき、科学的な作業ガイドラインを制定し、改善および予防の規則を厳格に実施することで、問題を解決し、製品の歩留まりと信頼性を継続的に向上させるべきである。

役立つリソース

•ブラインドビアの概要

•HDIフレックスリジッドPCBにおける埋めビアとブラインドビアについて、あなたが知らない3つの重要な要素

•新しいブラインドホール充填方法の紹介:パネルめっきによるブラインドホール充填

•高速デジタル回路におけるブラインドビア/ベリードビアの設計方法

•PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

•PCBCart の高度な PCB アセンブリサービス - 1 個から対応