フレックスリジッドPCBは、フレキシブルPCBとリジッドPCBの両方の特性を兼ね備え、電子機器や部品間に新しい接続方法を提供します。フレックスリジッドPCBは、接続ポイントの少なさと製品性能を向上させる能力により、携帯型電子製品やウェアラブル機器に特に適しており、現在の市場の要求を満たしています。

多くの明白な利点があるにもかかわらず、フレックスリジッドPCBは、製造技術の高度な複雑性、多数の工程段階、長い製造サイクル、および高い製造コストなど、製造プロセスにおいていくつかの困難に直面しなければなりません。

そのため本稿では、これらの顕在化した問題について、エンジニアリングソース設計および製造プロセスの観点から論じるための要約を提示します。

・フレックスリジッドPCBの構造

フレックスリジッドPCBは、リジッド外層を接着することによって製造されますフレキシブルPCB剛性部に属する回路は、めっきスルーホールを介してフレックス部の回路と相互接続されています。各フレックスリジッドPCB基板には、1つ以上のリジッド基板部とフレキシブル基板部が含まれます。このように、フレックスリジッドPCBは複数の構造を有しており、それぞれに異なる製造技術が求められます。

・フレックスリジッドPCBの工程設計

a.フレックスリジッドPCBの製造プロセスに関しては、従来のリジッドPCBにはない新たな工程に、より注意を払う必要があります。具体的には、フレックス回路基板の製造(材料の裁断、パターン形成、カバーフィルムのラミネーションおよびパンチング)、低流動PP(プリプレグ)ウィンドウ、プラズマ洗浄、プラズマ粗化、プレミリング、レーザー加工、シールドフィルムのラミネーション、補強板のラミネーションなどが挙げられます。

b.リジッドPCBと同様に、フレックスリジッドPCBの設計は専門家によって実施されるべきです。PCB設計ソフトウェアこれは、設計者の好みとボードの要件に基づいて選択されます。

・フレックスリジッドPCBのレイアウト設計

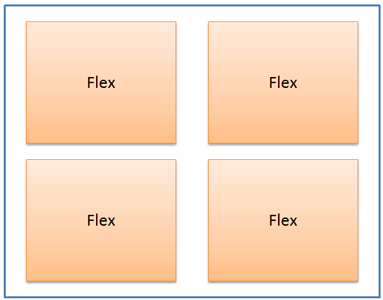

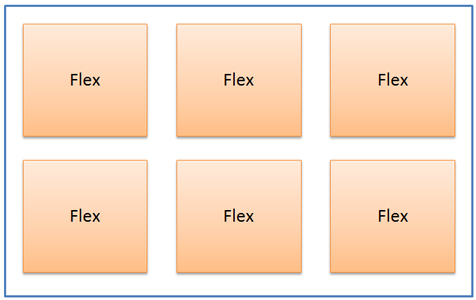

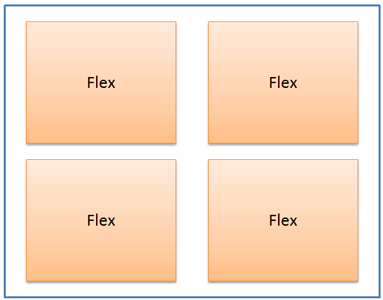

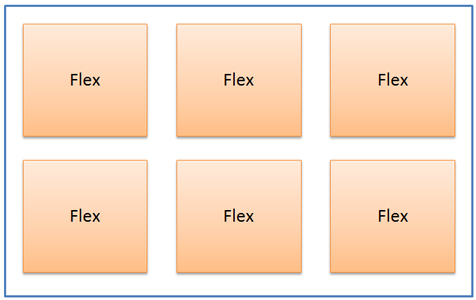

柔軟な銅張積層板(CCL)通常、幅の選択肢として 250mm と 500mm の 2 種類が用意されています。一般的に、フレキシブル PCB のサイズ範囲は 250mm×100mm から 250mm×250mm であり、リジッド PCB のサイズ範囲は 18in×24in から 21in×24in です。したがって、リジッドフレックス PCB の場合にはレイヤーアップ技術が求められ、その代表的な構造は以下のようになります。

a.4枚のフレキシブル基板を組み合わせて、リジッド基板と同じサイズの大きな基板にします。

b.6枚のフレキシブル基板を組み合わせて、リジッド基板と同じサイズの大きな基板にします。

・低流動プリプレグ

a.一般的なノーフローPPの厚さ範囲は40μmから125μmであり、一般的なリジッド基板のコアボード厚さは少なくとも3mil、一方、一般的な1層フレキシブル基板の厚さは0.5milである。ローフローPPの補償基準では、接着剤のはみ出し量0.7mmを臨界点として規定している。顧客が接着剤のはみ出し量を0.7mmより多くすることを要求する場合、顧客の設計ファイル内のDe-Capラインに沿ってフレキシブルエリア側へ5milを補償しなければならない。顧客が接着剤のはみ出し量を0.7mm未満にすることを要求する場合は、NPI(新製品導入)に明記しなければならない。

b.低流量PPとコアボードの位置合わせは、打ち抜きおよびアライメント用のOPE機を用いることで行われます。コアボードの製造後にOPEホールを打ち抜き、低流量PP上の対応する位置に対応する穴を開けます。

c.アライメントの許容基準は 4mil 未満とする。銅の開口部は 10 倍ルーペで確認でき、かつ開口部内に PP が見えないこととする。これは、PP 同士が接する(接線状態になる)だけでよいことを意味する。本稿の前半で述べたように、4in1 または 6in1 の積層方式が適用される。フレキシブル基板とリジッド基板はリベットで固定するため、低流動 PP の対応エリアにはあらかじめリベット穴をあけておく必要がある。穴径および穴位置はリジッド基板と同一とし、フレキシブル基板 1 枚につきリベット穴は 4 個必要となる。6in1 基板の場合、PP には 24 個のリベット穴が必要となる。

・プラズマ洗浄および粗面化

カバーレイで覆われたフレキシブル基板は、ラミネーション前にクリーニング条件#1に従ってプラズマ洗浄を行う必要があります。カバーレイで全面が覆われた基板については、ラミネーション前にクリーニング条件#2に従ってプラズマ粗化処理を追加します。クリーニング条件#1および条件#2は、以下の表にまとめることができます。

|

アイテム

|

条件1

|

条件2

|

| RF(KW) |

2200 |

2200 |

| 時間(分) |

5 |

8 |

| 温度(華氏) |

180 |

180 |

| CF4(cc/分) |

600 |

600 |

| O2(cc/分) |

1300 |

1300 |

・リベッティング治具製造

フレキシブル基板とリジッド基板はリベットによるかしめが必要であり、手作業でのかしめ作業は非常に困難なため、かしめ用治具が求められる。かしめ用治具上のダウエルの寸法は、かしめ用治具の寸法よりも25μm小さく設定されている。基板の長手方向に沿ってリベットは4列に配置され、かしめ用治具上では、そのうち2列のリベット位置にダウエルが配置される。

・ソルダーマスク技術の選定と設計要件

a.フレックスリジッドPCBに関しては、その厚さが0.5mmを超える場合にはスプレーコーティングを適用でき、薄い基板では通常シルクスクリーン技術が利用されます。

b.フレキシブル基板上のソルダーマスク開口は、基板の屈曲軸となる配線からリジッド部方向へ 4mil~8mil 以上離して設ける必要があります。

c.フレックスリジッドPCBにDe-Cap技術を適用する場合、De-Capエリアには遮光ポイントおよびソルダーレジスト開口を設けてはなりません。De-Cap設計が利用できない場合は、シルクスクリーンで遮光するように設計する必要があります。

・パターンミリング設計

フレックスリジッドPCBの製造工程では、フレキシブル材料をリジッド材料と積層し、特定の方法によって表面のリジッド材料を除去して、所定のエリアでフレックス基板を露出させます。次に、露出したフレキシブル基板部分に表面処理を施し、完成したパターンをミリング加工で切り出します。その結果、フレックスリジッドPCBが最終的に完成します。

・デキャップ設計

デキャップ用のアライメントターゲット設計は、実際にはラミネーション後のコンフォーマルマスクのアライメントホールに相当します。フレキシブルエリア上のターゲットはデキャップには選定しないでください。もし設計上、フレキシブルターゲットアライメントの使用が要求される場合、このターゲット画像の直径は最大でも0.4mmとする必要があります。さらに、各層はそれぞれ固有のフィデューシャルマークを使用しなければなりません。

・フレックスリジッドPCBの補強設計

フレックスリジッド基板上の接続部は、フレキシブル基板側に配置されるように設計する必要があります。さらに、接続部の銅箔は、銅が空気中に露出しないようにコーティングされていなければなりません。その結果、フレキシブル部とリジッド部が分離することはありません。

・補強およびシールドフィルム設計

補強板はフレキシブル基板の剛性を高めることを目的としています。シールドフィルムの製造は、お客様の設計ファイルに準拠して行われます。

フレックスリジッドPCBの設計は構造が複雑であり、設計および製造技術が困難になります。さらに、フレックスリジッドPCBには多種多様な材料が必要であり、そのコストは高くなります。フレックスリジッドPCBの製造では、精度管理が重要なポイントとなり、寸法安定性に対する高い要求が生じます。本稿で述べた内容が、エンジニアによるフレックスリジッドPCB設計の最適化の一助となり、その結果として電子製品の信頼性と性能の保証につながることが期待されます。

PCBCartは長年にわたり、フレックスリジッドプリント基板を製造してきました。ようこそお問い合わせフレックスリジッドPCBプロジェクトについてご相談いただくか、下のボタンをクリックしてフレックスリジッドPCBの価格をお見積もりください。

フレックスリジッドPCB製造見積もりのご依頼

役立つリソース

・フレックスリジッドPCBの概要と製造サービス

•フレックスリジッドプリント基板の用途

•フレキシブルおよびフレックスリジッドPCBで組立を効率化し、信頼性を向上させる