最も一般的なコンポーネント統合プラットフォームとして、多層PCBは回路基板と部品を相互に接続している。電子製品が軽量・薄型・小型化し、高性能化するにつれて、IC部品は高度に集積化され、それに伴いPCBの高集積化が進んだ。その結果、発熱量は明らかに増加し、とりわけ A/D や D/A 型といった高周波IC部品の大量使用や回路周波数の上昇により、PCBの熱密度はますます高くなっている。大量の熱損失を放散できない場合、電子機器の信頼性は大きく損なわれる。統計によれば、電子機器故障の要因のうち、温度が占める割合は55%にも達し、最大の原因となっている。温度が上昇すると、電子部品の故障率は指数関数的に増加する。周囲温度が10℃上昇すると、一部の電子部品の故障率は2倍にまで増加し得る。航空宇宙製品においては、この種の熱制御設計はなおさら無視できず、特殊環境下における各種回路の不適切な設計手法は、システム全体の完全な故障を招く可能性がある。そのため、この点には十分な注意を払わなければならない。熱設計PCB設計中に

分析は原因分析から始めるべきである。PCB の高温の直接的な原因は、消費電力を持つ部品の存在にある。各部品は程度の差こそあれ電力を消費し、それによって熱強度の変化を引き起こす。温度上昇の現象には、局所的な温度上昇と広範囲の温度上昇、短時間の温度上昇と長時間の温度上昇という 2 種類が存在する。熱伝達には、熱伝導、熱対流、熱放射の 3 つの方法がある。放射は、電磁波の運動が空間を通過することによって熱を放散する。放射による放熱は熱量が比較的少ないため、通常は補助的な放熱方法とみなされる。本稿では、その解決策を紹介する。PCB 放熱高温環境下での長期運転過程において、伝熱およびヒートシンクの過渡的な蓄熱技術に基づき、ある種のサーボPCBを例として用いる。

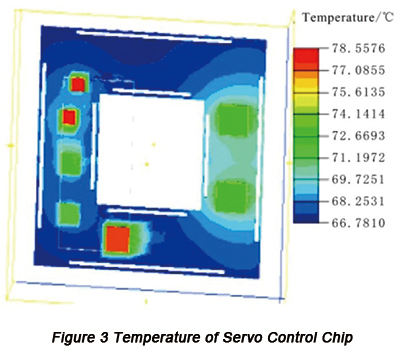

このサーボPCBには、出力2Wのパワーアンプチップが2個、R/D変換チップが2個、CPUチップが2個、EPLDチップが1個、A/D変換チップが1個搭載されている。サーボPCB全体の消費電力は9Wである。サーボPCBは空気対流が制限された密閉環境内に設置されている。さらに、スペースが限られているため、サーボPCB上にコールドプレートによる放熱構造を設置することはできない。サーボPCBの正常な動作を確保するためには、PCBで発生した熱を筐体へ伝える手段として、熱伝導とヒートシンクの過渡的な蓄熱技術のみを利用することができる。

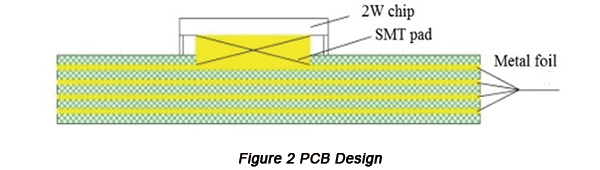

熱を放散する一般的な方法は、~を通して行うことですメタルコアPCBまず、熱伝導性に優れた金属板を多層PCBの間に埋め込みます。次に、金属板から直接放熱するか、あるいは分離された装置を金属板に接続して放熱します。動作構造を図1に示します。

メタルコアPCBの主な材料には、アルミニウム、銅、鋼があり、グランド層としても使用できます。メタルコアPCBの上層と下層はスルーホールめっきによって相互接続でき、メタルコアPCBの内層および表面で熱を伝達することができます。発熱素子は、ボトムおよび熱伝導ホールを介して基板上に直接はんだ付けすることができます。その結果、発熱素子によって発生した熱はメタルコアPCBに直接伝達され、熱伝導ホールによって熱を接触しているシャーシへ伝え、外部へ放出します。このような構造を持つPCBは幅広い用途がありますが、同時にいくつかの問題も引き起こします。メタルコアPCBは非常に厚いため、放熱が不均一な場合に変形が起こりやすく、その結果、PCB上のチップとピンとの接触不良を招きます。メタルコアPCBは熱を容易かつ迅速に放散するため、チップ交換を非常に困難にし、チップ交換の過程では、メタルコアPCBによる局所的な熱吸収がPCBの深刻な変形を引き起こします。PCBの面積が大きいほど、変形しやすいことが確認されています。

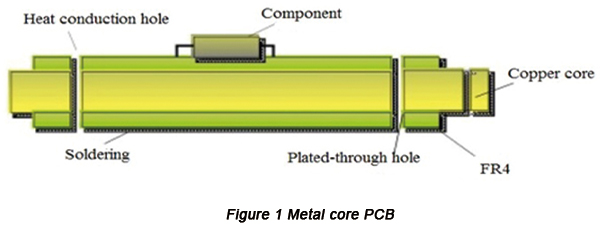

上記の問題を解決するためには、メタルコアPCBへの設計アップグレードを行う必要があります。

a. 厚さ0.15mmの4層銅箔をPCBに挟み込むことで、PCBの厚さを3mmまで増加させ、PCBが変形しにくくなるとともに、スルーホールの信頼性を向上させることができます。

b. 発熱量が 2W のチップについては、チップ底面に SMT パッドを追加し、熱を PCB の金属層へ伝達できるようにします。

c. チップ底面は、大面積の銅箔および熱伝導用スルーホールによって、内部の銅箔層へ熱を伝達することができる。

d. PCB の両側の絶縁層をフライス加工で除去することで、PCB エッジのメタライズを実現できます。露出した PCB エッジとベースとの接触によって放熱を行うことができます。PCB と本体との熱伝導を高めるため、36 本のネジで取り付けを完了できます。

上記の対策を実施した後の改良版PCB設計を図2に示す。