PCB がショッピングカートに正常に追加されました

技術レールの概要とその重要性

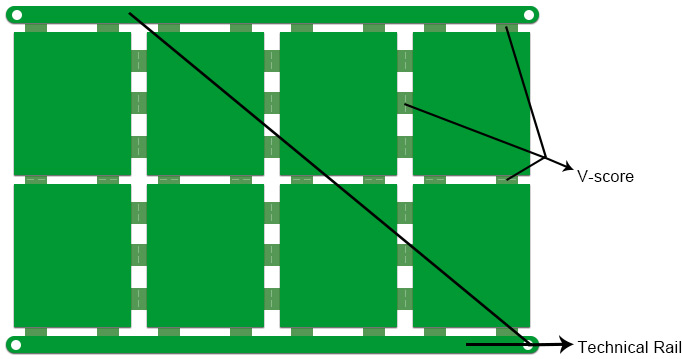

テクニカルレールはプリント基板(PCB)を構成する実際の要素ではありませんが、通過するPCBにとって非常に重要な役割を果たしています表面実装技術(SMT)組立その名称が示すように、テクニカルレールはレールとして機能します。SMT実装工程では、コンベヤーベルトが使用され、はんだペースト印刷、実装、リフロー/フローはんだ付け、検査へとPCBを搬送します。テクニカルレールによって基板が正確にコンベヤーベルトに固定されていなければ、プリント基板を安全かつ効率的に搬送することは決してできません。下の図1は、テクニカルレールの構造を示しています。

なぜテクニカルレールが必要なのか?

テクニカルレールの主な責任は、製造の「アシスタント」としての役割、すなわち組立の生産性を円滑にすることにあります。これは、SMTマウンタのレールがプリント基板の側面をしっかりと固定する必要があるという要求に由来しています。リフローはんだ付け工程へ基板を搬送するしたがって、部品が基板の端にあまりにも近い位置に設計されている場合、部品はピックアンドプレースやはんだ付けの際に「攻撃」を受ける可能性があり、誤動作やさらには故障を引き起こすことがあります。SMT実装だけでなく、この状況はスルーホール部品の実装やフローはんだ付けにも当てはまります。

テクニカルレールにはどのようなPCBが必要ですか?

PCB組立におけるテクニカルレールの重要性にもかかわらず、すべてのPCBが組立工程でテクニカルレールに依存する必要があるわけではありません。結局のところ、テクニカルレールの作成は全体的なコストの増加につながります。では、どのような種類のPCBがテクニカルレールを必要とするのでしょうか。

一般的に、テクニカルレールが必要かどうかを判断する際には、2つの要素が主導的な役割を果たします。いずれか一方の要素が満たされた時点で、テクニカルレールは真剣に検討されなければなりません。

1. 部品配置と基板端部との距離・コンポーネントと基板端との距離が3mm未満になるように設計されている場合、コンポーネントがPCB端部にあまりにも近いため、誤差や不具合が発生しやすくなります。コンポーネントの位置と実装装置のコンベヤーベルトとの距離を広げるために、テクニカルレールが必要です。

2. 基準マークプリント基板上に基準マークがない場合、テクニカルレールが必要となり、その上に基準マークを正確に配置することで、正しい座標を確保し、部品の位置が設計ファイルで規定された要件に完全に合致するようにします。

技術面で何を考慮すべきか

1. テクニカルレールの幅一般的に、テクニカルレールの幅は、特定の組立要件および組立装置のパラメータ要件に基づき、1.5mm から 5mm の範囲となります。したがって、設計が対応する組立装置と互換性があることを確認するために、契約組立業者に問い合わせることが非常に重要です。

2. 技術レールの費用技術レールが製造されると、材料の消費量は確実に増加し、全体のコストも同様に上昇します。どのようにしてPCBのコストと製造容易性のバランスを取るPCB設計エンジニアとPCB製造業者または実装業者の双方が最初に考慮すべき事項と見なすことができる。コストを最小限に抑えるための一般的な方法は、PCBパネルの最適な配置を設計することで技術レールの使用を最小限にし、その適用を可能な限り削減することにある。信頼できるPCB製造業者または実装業者は、品質とコストの両面を考慮して、顧客に理想的な方案を提供できる十分な知識と経験を有している。

テクニカルレールを取り外す方法は?

回路基板の機械系統にはテクニカルレールが属していないため、~以降はもはや有用ではありません。PCB製造または実装そして、それらのボードからそれを取り除くことを検討すべきです。現在、テクニカルレールを取り除く方法は3つあります。

1. ルーター式基板分割機品質だけを基準にすれば、これは最も効果的な選択肢です。この装置は主に、あらかじめプログラムされたルートに従って高速回転し、パネル状のPCBAを個々の基板に分割するフライスカッターに依存しています。Vカット分割機と比較すると、Vカット分割機は直線方向にしかパネルを切断できないのに対し、本機はそれをはるかに上回る自由度を持つという明確な利点があります。さらに、Vカット分割機や手作業による分割ではエッジがぼやけがちなのに対し、本機では基板のエッジがきれいで整っているという特長があります。そのため、品質向上と不良削減に大きく貢献しますが、一方で装置価格が高く、操作プログラムが複雑で柔軟性に欠けるという難点もあります。

2. Vカット分割機V 溝に沿って直線的に切断を行う方式であり、ブレード消耗品のコストは比較的高くなります。しかしながら、全体のコストはルーター式分割機よりも低くなります。

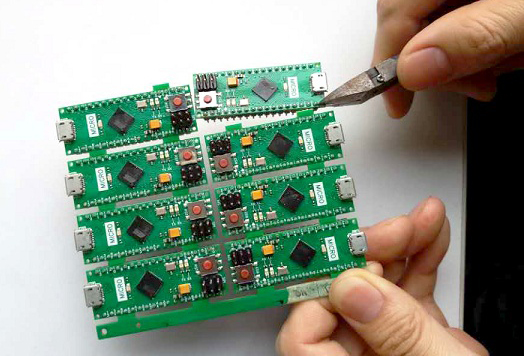

3. 手動での基板分割手作業またはニードルノーズプライヤーによる分割に依存しており、操作が簡便で低コストという利点があります。しかしながら、より大きな機械的ストレスが発生する可能性があるため、基板端部付近の部品が破損するおそれがあります。

次の表は、上で述べたこれらの方法の詳細な比較を示しています。

| メソッド | 利点 | 短所 |

| Vカット分割機 | ・比較的低コスト | ・直線切断のみ ・ブレードの消耗が激しい |

| ルーター分割機 | ・最高品質 ・柔軟なカッティングライン ・スクラップ削減 |

・高額な費用 ・複雑な操作 ・柔軟性が比較的低い |

| 手動式基板分割 装置 | ・低コスト ・簡単で便利な操作 |

・基板端部付近での部品破損のリスクが高い |

PCB自体で構成されてはいないものの、テクニカルレールは、作業中における回路基板のガイドおよび支持にとっても重要です。SMT組立プロセスはんだペースト印刷や部品実装などの工程において、基板が製造プロセス全体を通してスムーズかつ効率的に搬送されるようにする役割を果たします。特に、基板の端部近くに部品を配置する際に有効であり、エラーを最小限に抑え、全体的な品質を最大化します。

PCBCart は、生産の精度と信頼性を高めるためのテクニカルレールの戦略的活用など、専門的な PCB ソリューションを提供しています。弊社のスペシャリストが、お客様の設計が実装設備にスムーズに適合し、最大限のコスト効率を実現できるよう、ニーズに合わせたアドバイスをご提供します。今すぐお見積りをご依頼いただき、PCBCart の専門知識がどのようにお客様の製造プロセスを変革できるかをご体感ください。

今すぐPCBCartで無料のPCBアセンブリ見積もりを取得しましょう

役立つリソース

•PCB面付けの概要とその利点

•PCB組立生産における回路基板パネル要件

•PCBCartは、複数の付加価値オプションを備えたPCB SMT実装サービスを提供します