ノートパソコンの普及と広範な応用に伴い、製品品質と製造効率の向上が最重要課題となり、ノートパソコンの生産過程における主要技術および製品品質管理が最大の関心を集めている。PCB設計や小型化といった主要技術の分析に基づきコンポーネント組立技術、生産ライン設計およびPCB クリーニング本稿では、自動機械組立の効率および製品の歩留まりをどのように向上させるかを検討する。製品設計および主要技術の調整と効果的な品質管理を通じて、自動設備がノートパソコン組立の特性要件を満たせるようにし、ノートパソコン産業における自動化装置の適用に対して有効な品質保証を提供することを目的とする。

・コンポーネントの選定

現在の市場に出回っているほとんどのノートパソコンは非常に薄型であるため、プリント基板には多数の微小部品を実装せざるを得ず、その結果、組立工程に対する要求水準がより高くなる。したがって、~することは重要である。適切なコンポーネントパッケージを選択する回路基板を設計する際には、技術、設備および全体設計の要求に基づいて、電気的性能と機能がすでに決定されている部品に対し、SMTパッケージの形態と構造を選定する。この選定は、回路設計の高密度化、生産性およびテスト容易性に決定的な役割を果たす。各種部品には多数のパッケージが存在し、その一つひとつがエンジニアにとっての選択肢となるため、決定に先立って、市場で入手可能な部品の仕様および精度について把握しておくことが望ましい。

・PCB材料の選定

ノートパソコンのPCBアセンブリ製造に基づき、通常はFR4 A1グレードの銅張積層板が選択されます。これは、比較的高い機械的特性、優れた耐熱性および耐湿性、優れた加工性といった利点を有しているためです。FR4 A1グレードの特性は、下表に示します。

|

アイテム

|

パラメーター

|

| 水平衝撃強度 |

≥230KJ/m |

| 浸漬後の絶縁抵抗 |

≥5x10^8Ω |

| 垂直電気強度 |

≥14.2MV/m |

| 横方向ブレークダウン電圧 |

≥40KV |

| 比誘電率 |

≤5.5 |

| 誘電体損失係数 |

≤0.4 |

| 吸湿性 |

≤19mg |

| 可燃性 |

FV0 |

| 密度 |

1.70-1.09g/cm3

|

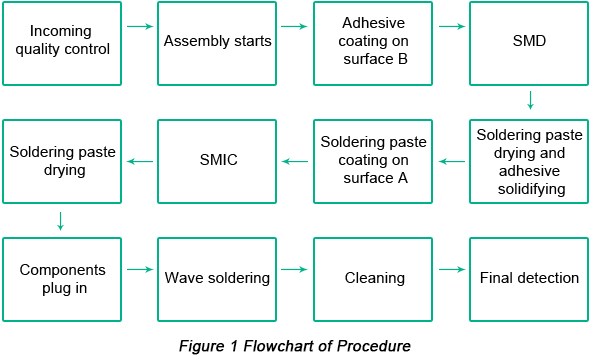

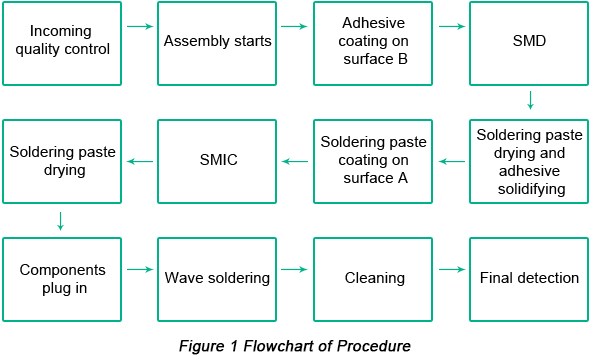

部品の小型化が進むにつれて、部品実装技術に対する要求はますます高くなっている。実装に先立ち、まずノートパソコンのPCB上の部品レイアウトに応じて、実装形態を決定する必要がある。ノートパソコンのPCBは高い集積度を有しているため、通常多層基板であるPCB上の部品の大部分はマイクロコンポーネントが占めている。本研究では、以下の手順図に示すような両面混載実装技術の一種を適用する。

・生産ライン上の部品組立装置

a. はんだペーストプリンターSMT生産ラインの前工程に設置され、はんだペーストやSMD用接着剤の印刷、およびパッドやPCB上の対応位置への正確な抜き印刷に使用されます。Windows NTインタラクティブオペレーティングシステムを採用しており、操作が簡便で、高速・高精度で、優れた繰り返し印刷性を備えています。位置決め精度は±15μmに達します。印刷サイズは50×50mmから460×360mmの範囲です。

b. 自動マウンターこれはロボットの手としての役割を果たし、プログラムされた手順に従ってパッケージから部品を取り出し、PCB上の対応する位置に実装することができます。SMT生産ラインの実装機能と生産能力は、マウンターの機能と速度に依存します。マウンターには Windows XP オペレーションシステムが採用されており、柔軟性、実用性、信頼性、および保守性に優れています。MNVC カメラと多数の FEEDER を搭載しており、小型チップ(0201)、薄型チップおよび QFP の実装に適しています。実装速度は 12500CPH(レーザー)および 3400CPH(画像)に達し、微細ピッチの QFP および SOP の連続印刷に適しています。実装精度は ±0.05mm に達し、実装サイズ範囲は 50x30mm から 330x250mm です。

c. リフロー炉SMT生産ラインではマウンタの後工程に配置され、加熱環境を提供し、あらかじめPCBのパッド上に印刷されたはんだペーストを溶融させる役割を果たします。SMT部品をPCBパッドとはんだペースト合金によって確実にはんだ付けし、一体化させるためのはんだ付け装置とみなすことができます。装置のレール調整範囲は50mm~400mm、温度制御範囲は室温~300°C、温度制御精度は±1.5°C、昇温時間は30分です。PCBの搬送方式はチェーン+メッシュ方式です。

d. ウェーブはんだ付け装置これは、溶融したはんだペーストの影響によって連続的に流れるはんだ波と、部品が実装された PCB のはんだ付け面との接触により、一括はんだ付けを行う方式です。主に、従来のスルーホール挿入型 PCB 実装技術や、表面実装とスルーホール挿入部品を含む混載実装技術に適用されます。

e. 検出装置これは、拡大鏡、顕微鏡、自動オンライン検査装置、インサーキットテスター、X線検査システム、および機能検査装置を含み、PCBの組立品質およびはんだ付け品質を検出する役割を果たす。

f. 手直し装置はんだごてやリワークステーションなどの工具を用いて、問題のあるPCBをリワークする役割を果たします。

g. 清掃用具・PCBおよびはんだ付け時のフラックスなど、人の健康に悪影響を及ぼす汚染物質からくる電気的性能に影響を与える障害を除去する役割を果たします。安定した場所に固定することができます。

・生産ラインの電源を入れる

電源は、単相 AC220V(220±10%、50/60Hz)、三相 AC380V(220±10%、50/60Hz)という一般的な要件を満たす安定したものでなければなりません。

もしこれらの要件を満たせない場合は、安定化電源を構成し、その容量は装置の消費電力の1倍以上とする必要があります。

マウンターの電源は、独立して接地に接続し、一般的に三相5線式の配線方式を採用するものとします。

・生産ラインのエア源

空気源の圧力は、装置の要求に応じて設定する必要があります。工場の電源を利用することも、オイルフリーのコンプレッサーを個別に設置することも可能です。一般的な要件としては、圧力が1平方メートルあたり7kg以上であり、清浄かつ乾燥した浄化空気であることが求められます。

・生産ライン環境

排気ファンは装置の要件に基づいて設定されます。全加熱式の火床の場合、一般的な要件として、排気ダクトにおける最小風量は毎分500平方インチでなければなりません。作業場は清潔に保ち、粉じんや腐食性ガスがなく、環境温度は23℃±3℃、相対湿度は45%~70%RHの範囲でなければなりません。

・静電気保護要件

静電気対策作業台を設置し、作業台、帯電防止テーブルマット、リストストラップ用インターフェースおよび接地線で構成すること。テーブルマット上にはリストストラップ用インターフェースを2つ設け、一方は作業者用、もう一方は技術者および検査機器用とすること。プラスチック製ボックス、ゴム、段ボール、ガラスなど、静電気を発生しやすい障害物を作業台上に置いてはならず、図面ファイルは帯電防止ファイルバッグに入れて保管すること。静電気に敏感な部品に直接触れる必要がある作業者は、帯電防止リストストラップを着用しなければならない。リストストラップと皮膚との間は、常に良好な接触状態を保つこと。