複雑なPCB設計の世界において、材料選定は設計そのものと同じくらい重要です。PCB設計で非常に大きな意味を持つ2つの基本構成要素が、プリプレグ材料とコア材料です。これら2つの構成要素間の微妙な違いを理解することで、機能性、効率性、経済性の観点から、基板に大きな価値を付加することができます。小型化された高性能エレクトロニクス、特に5Gネットワーク、モノのインターネット、高速コンピューティングの時代において、効果的なPCBスタックアップ設計妥協することはできません。

プリプレグとコアの理解

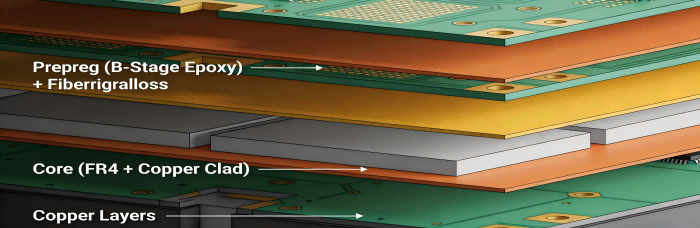

プリプレグは、通常エポキシ樹脂であらかじめコーティングされた、織りガラス布からなる一種の誘電体です。樹脂は B ステージの状態になるよう処理されています。この B ステージ処理の結果、プリプレグは積層工程中の加熱処理によって接着性を発揮し、銅箔層やコア材料の積層に有用となります。プリプレグの厚みには、標準樹脂プリプレグ、中樹脂プリプレグ、高樹脂プリプレグの 3 種類があります。

もう一つの種類の材料は、PCB の骨格を形成するコア材料です。コア材料は完全に硬化した硬質ラミネートで構成されており、FR4 複合材料これは、両面に銅が施されたガラス繊維とエポキシの混合材です。コア材料は、多層PCBを形成するために必要な強度を提供する役割を担っています。コア材料は、その表面に銅層がエッチングされたPCBのベースを形成します。

プリプレグとコア:主な違い

両者の類似性にもかかわらず、プリプレグとコアの固有の役割により、PCB製造においてそれぞれが直ちに別個の工程に分類されます。

状態と機能コアは硬く完全に硬化しており、銅配線を保持します。プリプレグは接着剤と絶縁体の両方の役割を果たし、PCB のラミネーション後に完全に固体になります。

銅の混入コア層は銅張積層板であり、プリプレグは銅を含みませんが、積層時には銅層が接着します。

誘電特性:コア内部では誘電率が一貫しており、その利点として制御インピーダンスただし、プリプレグは、積層プロセスに関わる樹脂の流動やガラス織物の配向により、わずかに変動する場合があります。

PCB積層構成におけるプリプレグの役割

プリプレグは、PCBの積層構造において接着剤および絶縁体として機能し、製造において非常に重要な役割を果たします多層プリント基板・プリプレグは導電層同士の間に絶縁を提供し、またPCB基板の厚みを形成する役割も果たします。必要とされる設計に応じて、使用できるプリプレグにはさまざまな種類があります。

実際の実装においては、エンジニアは基板の厚さを制御するために、厚さが数ミル(千分の一インチ)単位で測定される複数層のプリプレグ材料を使用する場合があります。この構成は、特に高周波基板を設計する際に非常に重要となることがあります。このような場合、信号の信頼性を確保するために、基板のインピーダンスを一定に保つ必要があります。

PCBスタックアップにおけるコアの役割

コアは、PCB の基本構造を提供するとともに、PCB のシグナル層、電源層、およびグラウンド層を支持するために利用されます。コアの剛性と特性により、高速信号の適用において有用であり、PCB 上で回路がエッチングされるインターフェースとしての役割も果たします。これらの特性は、信号のクリティカルパス領域においても有用です。

コア層における銅張りは、PCB 内での電力および信号伝送の効率化にも寄与します。多層構成において、コアはプリプレグ材料と並べて配置される追加層を積層するための優れたプラットフォームを提供します。厚さと誘電強度の値が一貫しているコアは、信号が干渉なく適切に制御されるための好ましい条件をもたらします。

材料選定における実務的な考慮事項

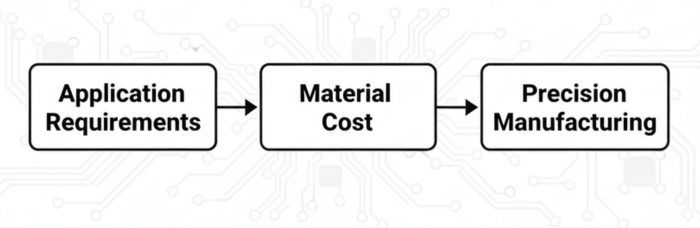

PCBスタックアップを設計する際、最適なプリプレグ材料とコア材料の組み合わせを決定するために考慮すべき要素がいくつかあります。

応募要件高速アプリケーションでは、安定した誘電特性を有するため、重要な信号層にコア材を使用でき、一方でプリプレグは必要な厚みを確保するとともに絶縁を提供するのに役立ちます。

材料費:しかし、その核心となる素材はロジャース材料優れた特性を有しているため、これらのコア材料をFR4材料と併用して混合することで、費用対効果の高い選択となり得ます。

精密製造:材料の誘電特性の違いにより、潜在的な問題を軽減するために、より正確なスタックアップ設計を提供できる製造業者と協力する必要があります。シグナルインテグリティの問題例えばインピーダンスの不整合や信号損失など。

課題と解決策

プリプレグおよびコア層のバランス調整には、プリプレグの流動による厚みのばらつきや、多層基板で発生しうる熱応力などの要因が関係します。使用することにより高Tg材料そして、バランスの取れたスタックアップによって、これらの問題を補償することができます。これにより、環境ストレス下でも基板の信頼性の高い性能が確保されます。

高Tg材料の採用により、PCB動作中の熱膨張の可能性および層間剥離の発生率が低減されます。さらに、PCBの信頼性を維持するためには、ラミネーション条件に応じて適切な種類のプリプレグとその厚さを検討し、ラミネーション時の圧力と温度の一貫性を確保することが極めて重要です。

PCBCart:設計を形にする

PCBスタックアップ材料の複雑さを正しく理解するには、高度なスキルが求められます。PCBCart では、ハイテク電子機器業界で求められる優れた製造方法を中心に、先進技術と短納期試作サービスの能力を活用しています。当社の高度な技術的専門知識は、お客様のPCB設計の最適化に役立ちます。

PCBCart は、厳格な品質管理と技術革新に取り組んでおり、そのため各 PCB を要求仕様に基づいて設計・製造しています。材料選定から試験・評価に至るまでの最終サービスにより、あらゆる PCB が業界で最も厳しい基準にさえ適合するよう製造されることを保証しています。

プリプレグ材とコア材の役割は、PCB 設計において極めて重要であり、決して見過ごすことはできません。これらそれぞれの材料は固有の特性を持ち、PCB 基板の機能性を左右する重要な要素となります。PCB の設計に関わる材料の特性を理解し活用することで、最も過酷な電気的・機械的環境下でも動作可能な PCB を製造することができます。デバイスの小型化の流れと高性能化への要求が高まり続ける中、PCB 設計における材料特性の習熟は、成功への重要な一歩となります。現在開発中、あるいは開発を計画している高周波 PCB の目的がどのようなものであれ、プリプレグ材およびコア材の製造に用いる材料こそが、凡庸で終わるか卓越した成果を上げられるかを決定づけます。PCBCart をお選びいただければ、最高の PCB を開発するというあなたの夢の実現は、非常にシンプルなものになります。

高品質なPCB組立および製造のお見積りを今すぐご依頼ください

役立つリソース

•PCB材料

•多層PCB製造における一般的な欠陥