電子部品の故障のうち、半数以上が熱環境に起因する高いストレスによって発生していると推定されています。近年では、大規模・超大規模集積回路(IC)や表面実装技術(SMT)の広範な採用が進み、電子製品は小型化、高密度化、高信頼性化という方向へと発展し始めています。それに伴い、電子システムには熱性能に対してこれまで以上に高い要求が課されています。そもそも電子製品の誕生とともに生まれた熱マネジメントは、電子システムの性能と機能を左右するうえで極めて重要な役割を担っています。

電子機器の中核を成すプリント基板(PCB: Printed Circuit Board)の合理的な設計は、高い性能を確保するうえで不可欠である。もしPCB設計が熱的要求を部分的に、あるいは完全に満たさない場合、電子機器は確実に損傷のリスク、さらには故障の危険にさらされる。回路モジュールの一体化が継続的に進み、ICやマルチチップモジュール(MCM)の大規模な応用が進むことで、部品実装密度は向上し、それに伴いPCB上の熱流束密度も高くなる。高品質なPCBは、正確で合理的なレイアウトおよび配線設計から生み出されるだけでなく、安全な動作を支える高い熱的信頼性にも依存している。したがって、PCBに対して包括的な放熱ルールと熱解析を実施することは非常に重要である。本稿では、初期段階の熱設計原則から出発し、電子機器設計者が実務で手軽に適用できる、エンジニアにとって扱いやすい熱設計ルールを紹介する。

熱設計の基本原則

熱設計は、熱伝達および流体力学の基礎理論に基づいている。温度差があるところには、高温領域から低温領域へ熱伝達が生じる。熱伝達は、熱伝導、対流伝熱および熱放射によって行うことができる。

熱伝達の式は次のように表されます。φ=KAΔt、その中でφは、その熱伝達量を表し、その単位はW,Kは、熱伝達係数を表し、その単位はW/(m2x K),A熱伝達面積を表し,その単位は m です2そしてΔtは、熱流体と冷流体の温度差を表し、その単位はK。

PCB の熱設計とは、熱伝導特性を利用した冷却手段によって発熱源から放熱空間までの熱抵抗を最小限に抑える、または熱流体の密度を許容範囲内に制御するプロセスとして定義される。信頼性を確保するためには、以下の観点から有効な熱設計対策を講じなければならない。

a.自然冷却外部からの力を加えずに熱を伝えるものであり、熱伝導、ふく射伝熱、および自然対流伝熱が含まれる。

b.強制空冷電子機器や電子部品に冷却用の空気を流し、送風機またはラムエアによって熱源からヒートシンクへ熱を伝達します。

c.流体冷却. 流体冷却には2つの方法があります。

1). 直接液体冷却とは、部品が液体冷却剤に直接浸されるプロセスを指します。

2). 間接液体冷却とは、部品が冷却液体と直接接触しないプロセスを指します。ただし、冷却は熱交換器またはコールドプレートを介して行われます。

d.蒸発冷却現在のところ、これは最も効果的な熱伝導方法です。冷却媒体の沸騰によって熱伝達が得られます。

e. その他の種類の冷却対策:サーモチューブ,コールドプレート,熱電冷却。

熱管理の過程においては、実際の運用環境(温度、湿度、気圧、粉じんなど)、機器内の熱流体密度、電力体積密度および総消費電力、表面積、体積、ヒートシンクその他の特殊条件などの実際の条件に応じて適切な熱設計対策を講じ、規定された制限値内で温度の均一な分布と妥当な温度上昇を確保する必要がある。

熱設計ルール

熱設計の一般的な目的は、電子機器内部の回路基板上に実装されたすべての電子部品の温度を制御し、電気的性能の安定性を確保し、電気的パラメータの温度ドリフトを回避または低減し、部品の基本故障率を低下させ、動作環境における温度が最大許容温度を超えないようにすることである。本稿では、PCB 上の部品の活用、PCB の熱設計、部品実装および PCB レイアウトという 3 つの観点から、PCB 熱設計のルールについて述べる。

a.電子部品の活用

1). コンポーネントの動作温度をどのように制御しますか?

温度は、部品の性能および故障率に影響を与える第一の要素である。要求される信頼性レベルと各部品の分配故障率に基づいて、許容される最高動作温度と消費電力を決定する必要がある。表1は、熱設計における信頼性の観点から見た部品の許容最大表面温度の値を示している。

|

コンポーネント

|

最高表面温度/℃

|

コンポーネント

|

最高表面温度/℃

|

| トランスフォーマー、チョーク |

95 |

セラミックコンデンサー |

80~85 |

| 金属皮膜抵抗器 |

100 |

ガラスセラミックコンデンサー |

200 |

| 炭素皮膜抵抗器 |

120 |

シリコントランジスタ |

150-200 |

| パラジウム薄膜抵抗器 |

200 |

ゲルマニウムトランジスタ |

70〜90 |

| プレス巻線抵抗器 |

150 |

真空管 |

15-200 |

| プリント抵抗器 |

85 |

CMOS 完全密封フラットパッケージ |

125 |

| 塗装ワイヤ巻き抵抗器 |

225 |

セラミックDIP、黒色磁器DIP |

/ |

| 紙コンデンサー |

75~85 |

CMOS プラスチックDIP |

85 |

| フィルムコンデンサ |

60-130 |

TTL小規模集積回路 |

25-125 |

| マイカコンデンサー |

70-120 |

TTL中規模IC |

70~85 |

2). コンポーネントの接合部温度をどのように制御しますか?

コンポーネントの接合部温度は、その素子自身の消費電力、熱抵抗、および周囲温度に依存します。したがって、接合部温度を許容範囲内に制御するための対策には、次のようなものがあります。

・内部熱抵抗の低い部品が選択されます。

・ディレーティングは温度上昇を抑えるために用いられます。

・特に電力部品を含む回路は、信頼性を確保するために精密な熱設計に依存すべきであり、その指針は準拠すべき標準マニュアルに示されている。

3). 部品を使用する際のディレーティングはどのように設計しますか?

必要に応じて、実際の使用においてディレーティング設計を適用し、部品が定格パラメータ(電力、電圧、電流)未満の条件で動作するようにすることで、温度上昇と故障率を大幅に低減することができます。

b.PCBの熱設計ルール

PCB を垂直に組み立てることは放熱に有利であり、基板間の距離は少なくとも 20mm を確保する必要があります。基板の熱設計ルールには次のものが含まれます。

1). 高温耐性と高い伝導パラメータを備えた材料が、PCB の基板材料として選択されます。高電力かつ高密度の回路の場合、低い熱抵抗を有するアルミ基板やセラミックを基板材料として使用できます(PCBCart はこれらの基板材料を用いた PCB を完全に製造することが可能です。PCB ファイルと数量要件を併せてお送りください)。このページでforアルミ基板およびセラミック基板PCBのお見積り).

2). 多層構造は、PCB の放熱に最適な選択肢です。

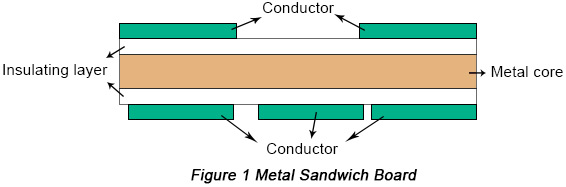

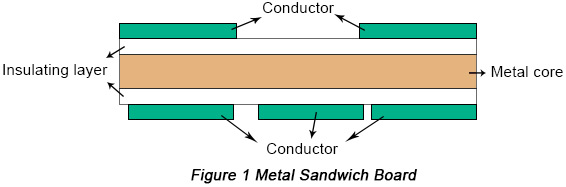

3). 回路基板の熱伝導性能を向上させるためには、放熱性のある基板を使用するのが最適です。メタルコア基板は~に適用できます多層プリント基板基板、支持装置および放熱装置間で優れた放熱性を得るためである。必要に応じて、支持装置または放熱装置への熱伝達を促進するために、防護コーティングや封止材料を使用することができる。

4). PCB の放熱能力を高めるために、優れた放熱器と見なすことができ、PCB の耐干渉性能を向上させることが可能なバスバーを使用することができる。

5). PCB の放熱性能を向上させるためには、金属箔の厚さを増やし、内層導体には面積の大きい金属箔を使用する必要があります。さらに、グランドラインの幅を適切に広げるべきです。面積の大きいグランドラインは、耐干渉能力を高めると同時に、放熱能力も向上させることができるためです。

c.コンポーネントの組み立てとPCBレイアウト

コンポーネントレイアウトは、特に垂直に配置されたPCBの熱性能にとってきわめて重要です。部品の実装方向は、冷却材の流動特性に従い、冷却材に対する抵抗を最小限に抑えるようにしなければなりません。実装およびレイアウトに関して部品に適用されるルールには、次のようなものがあります。

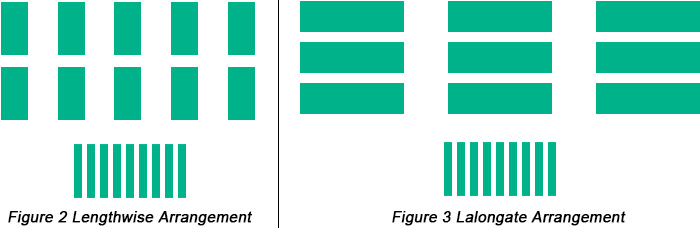

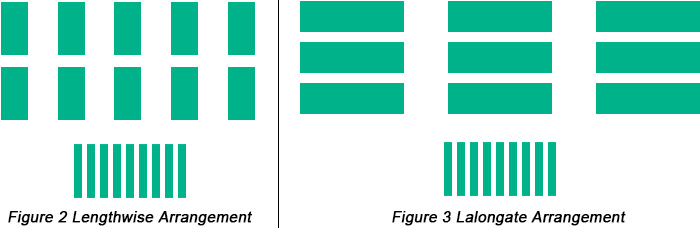

1). 自然対流空冷方式の製品では、下の図2に示す例のように、IC やその他の部品を縦方向に配置するのが最適です。強制空冷方式の製品では、下の図3に示す例のように、IC やその他の部品を横方向に配置するのが最適です。

2). 同一PCB上の部品は、その発熱量および放熱レベルに応じて分類・配置する必要がある。発熱量が小さい、または耐熱性が低い部品(小信号トランジスタ、小規模IC、電解コンデンサなど)は上流側(入口側)に配置し、発熱量が大きい、または耐熱性が高い部品(高周波トランジスタ、大規模ICなど)は下流側に配置する。小信号増幅器の周辺には温度ドリフトの小さい部品を配置し、液体媒質コンデンサは熱源から離して配置すること。

3). 水平方向では、高周波の部品は熱伝導経路を最小限に抑えるため、PCB の端部に隣接して配置する必要があります。垂直方向では、高周波の部品は他の部品の温度への影響を低減するため、PCB の上部付近に配置する必要があります。

4). 温度に敏感な部品は、製品の底面など、温度が最も低い領域に配置する必要があります。発熱部品の真上に配置してはならず、発熱部品から十分に離して配置するか、それらから隔離して配置する必要があります。

5). 消費電力および発熱量が最も大きい部品は、放熱に最も適した位置の近くに配置する必要があります。放熱器をその周囲に配置しない限り、高温になる部品を基板のコーナーやエッジに配置してはなりません。電力用抵抗を配置する際には、比較的大型の部品を選定し、PCB レイアウトの過程でそれらのために十分な放熱スペースを確保する必要があります。

6). 電力は、バランスと一貫性を保ち、発熱点の集中を避けるために、PCB 上に均等に分配されるべきです。厳密な均一性を達成することは困難ですが、過度に高い電力が集中する領域は避けなければなりません。過熱したポイントが発生すると、回路全体の正常な動作が損なわれる可能性があるためです。

7). PCB設計の過程では、気流の流れ経路を十分に考慮し、部品を合理的に配置しなければなりません。空気は抵抗の少ない方向へ流れる傾向があるため、PCB上で部品を配置する際には、比較的大きな空間が生じないように避ける必要があります。

8). 比較的に良好な放熱効果を得るため、回路基板にはサーマルアセンブリ技術を適用する必要があります。IC やマイクロプロセッサなどの部品によって発生する熱の半分以上は、それら自身のリードを介して PCB に伝達されるため、その実装用スルーホールにはメッキスルーホールを使用しなければなりません。これらの部品は、部品によって生じる熱抵抗を低減するために、放熱スティックや放熱板に直接実装することもできます。

9). 放熱量の大きい部品とPCBとの接続部においては、熱抵抗を可能な限り低減させる必要があります。熱特性の要件を満たすために、チップの下に熱伝導材料を使用することができ、接触部における部品の放熱性能を維持しなければなりません。

10). 部品のリードは、部品とPCBを接続する際には短くする必要があります。消費電力の大きい部品を選定する場合は、リード材の導電性を考慮してください。可能であれば、リードの断面積が大きく、ピン数が最も多い部品を選択してください。

d.その他の要件

1). コンポーネントパッケージ:PCB の熱設計では、コンポーネントパッケージの種類と熱伝導率を考慮する必要があります。基板とコンポーネントパッケージの間に熱伝導経路を設け、熱伝導経路上に空気層が生じないようにする必要があります。

2). 技術的方法:基板の両面に部品が実装されている箇所では、局所的な高温が発生する可能性があります。放熱条件を改善するために、はんだペーストに微細な銅を加えることで、部品の下にあるはんだ接点を一定の高さまで持ち上げることができます。これにより、部品とPCBの間の空間が広がり、熱対流が改善されます。

3). 放熱孔:PCB 上にいくつかの放熱孔や盲孔を配置することで、放熱面積を効果的に増やし、熱抵抗を低減し、PCB の電力密度を高めることができます。

熱分析

計算伝熱に基づく熱解析は、数値計算手法として主に有限差分法、有限要素法および境界要素法を含み、モジュールの単純化、数学モデルの構築、非線形方程式の解法、解析手順および計算の作成と調整、熱的パラメータの測定および試験のプロセスを指す。

熱設計の基本的な側面として、熱解析は熱設計の重要性を評価するための重要な手法である。PCB の熱解析とは、構造に応じて部品の熱モデルを構築し、シミュレーション制御パラメータを設定するプロセスを指す。PCBの原材料コンポーネントのパッケージタイプおよびPCBの動作環境に基づいて、PCBの熱特性値を見積もります。熱解析は、レイアウト前のコンセプト段階からPCB設計プロセス全体を通して実施しなければなりません。

部品温度、基板温度、および気流温度の値は熱解析から取得でき、温度等高線のビジュアルグラフィックスや特定のデータ、あるいはカラー画像の形式で、PCB の熱特性を表示することができます。

熱解析の結果に基づいて、PCB の熱的問題を迅速に発見し、適切な対策をタイムリーに講じて高温の密集領域を排除することができる。これにより、熱伝導経路が決定され、主要部品の配置、放熱器の形状およびサイズが最適化され、放熱率を十分に活用し、放熱用スルーホールおよび放熱器の熱伝達効率を高め、基板間および基板上の部品間のスペースを決定することができる。

PCCBartは、高度な機能を備えたPCBの製造において豊富な経験を有しています

電子機器が小型化・高集積化する中で、現在の電子機器の性能と信頼性の要求を満たすためには、熱制御を最適化する必要があります。デバイスが過熱せず、電子システムがより長く動作できるようにするには、インテリジェントな冷却技術と部品配置を取り入れた効果的なPCB設計が求められます。高度な熱設計手法を用いることで、エンジニアは厳しい熱ストレス条件下においても信頼性の高い動作を実現し、デバイスを潜在的な故障から保護することができます。

長年にわたるPCB製造の経験を持つPCBCartは、優れた熱管理性能を備えた高性能回路基板の製造を専門としています。世界中のお客様に向けて、最先端の冷却技術を取り入れたカスタムPCBを、お客様の特定のニーズに合わせて提供しています。品質と技術革新へのこだわりにより、過酷な環境下においても電子製品が安定して動作することを保証します。

PCBCart による PCB プロジェクトのカスタム見積もりを依頼する

役立つリソース

•PCB 熱設計における考慮事項

•熱モデルに基づくPCBの内部熱放散設計

•金属コアPCBは、PCBおよびPCBAにおける熱問題の理想的な解決策

•PCBメーカーまたはPCB実装業者を評価する方法

•PCBCart のフル機能 PCB 製造サービス

•PCCBart の高度な PCB アセンブリサービス