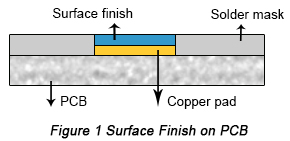

PCBの発注を行う際には、実際に基板を製造する前に、PCB基材、ソルダーレジスト、シルク印刷、表面処理、基板サイズと厚み、銅箔厚、ブラインドビアおよびベリードビア、スルーホールめっき、SMT、パネル化、公差などの項目を考慮する必要があります。これらの項目の中でも、表面処理の選択は最重要項目に分類されます。なぜなら、表面処理は電子製品の信頼性に極めて大きな役割を果たすからです。PCB上の銅層は容易に酸化されてしまい、生成された酸化銅層ははんだ付け品質を著しく低下させ、その結果、最終製品の信頼性と有効性を損ないます。表面処理は、パッドの酸化を防ぎ、優れたはんだ付け性と電気的性能を確保するのに役立ちます。

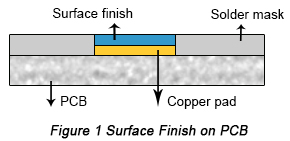

表面仕上げ、または表面コーティングは、その工程の中で最も重要なステップであるPCB基板製造および回路カードアセンブリには 2 つの主な機能があり、1 つは露出した銅配線を保護することであり、もう 1 つは部品を PCB にはんだ付けする際にはんだ付け可能な表面を提供することである。図 1 に示すように、表面処理は PCB の最外層で銅の上に位置し、銅に対する「コート」の役割を果たしている。

表面仕上げの種類

基本的に、表面処理には金属系と有機系の2つの主要なタイプがあります。HASL、ENIG/ENEPIG、浸金および浸すずはすべて金属系表面処理に分類され、一方、OSPとカーボンインクは有機系表面処理に分類されます。

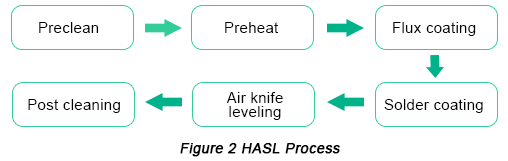

•HASL(ホットエアソルダーレベリング)

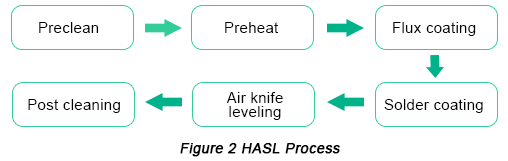

HASL は、PCB に適用される一般的な表面処理の一種です。PCB は通常、溶融はんだの浴槽に浸され、露出しているすべての銅表面がはんだで覆われます。余分なはんだは、PCB をホットエアナイフの間に通すことで除去されます。通常、HASL は以下の図2の説明のような手順に従います。

|

HASL表面処理の利点

|

HASL表面処理の欠点

|

・部品はんだ付け時の優れたぬれ性

・銅の腐食を防止しました。 |

・垂直レベラーの平面度が低いと、微細ピッチ部品に対してHASLが許容できない状態になる。

・プロセス中の高い熱応力が原因で、回路基板に欠陥が生じる。 |

環境保護に関する規制に適合するために、HASL は鉛入り HASL と鉛フリーHASL後者は、EU が最初に採用した RoHS(有害物質使用制限)に関する規制および法律に対応しています。

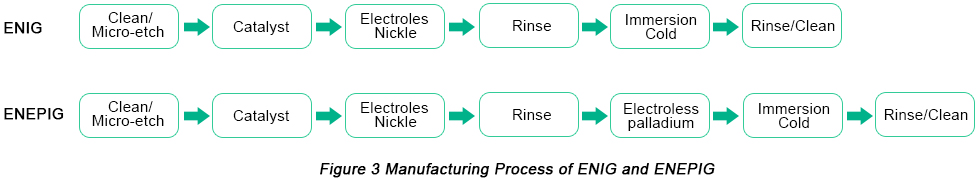

•ENIG と ENEPIG

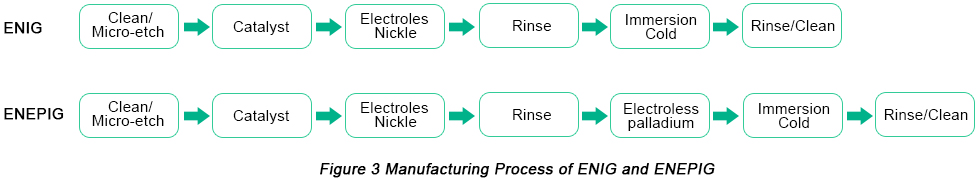

ENIG(Electroless Nickel Immersion Gold の略)は、無電解ニッケルめっきの上に薄い浸漬金層を被覆したもので、ニッケルを酸化から保護する役割を持ちます。ENEPIG(Electroless Nickel Electroless Palladium Immersion Gold とも呼ばれる)は、ニッケルの酸化および銅層への拡散を防ぐ抵抗層としてパラジウム層を施す点で ENIG と異なります。他の種類の表面処理と比較して、ENIG と ENEPIG は PCB に対して最高レベルのはんだ付け性を提供しますが、そのコストははるかに高くなります。ENIG と ENEPIG の製造プロセスの違いは、下記の図 3 に示されています。

無電解ニッケル工程は自己触媒反応によるプロセスであり、パラジウムで触媒化された銅表面上にニッケルを析出させることを含みます。ニッケルイオンを含む還元剤は、均一なコーティングを形成するために必要な適切な濃度、温度、および酸度を維持するよう補給しなければなりません。浸漬金工程では、金は分子交換を通じてニッケルめっき部に密着し、はんだ付け工程までニッケルを保護します。ニッケルのはんだ付け性を維持するためには、金の膜厚が所定の公差を満たす必要があります。

ENIG と ENEPIG にはそれぞれ長所と短所があります。たとえば、ENIG は平坦な表面、シンプルなプロセス機構、高い耐熱性を特徴とし、一方 ENEPIG は優れた複数回のリフローサイクルに耐えることができ、非常に信頼性の高いワイヤボンディング性能を備えています。基づいてENIG と ENEPIG の比較さまざまな用途に応じて異なるアプリケーションに適用することができます。ENIG は、鉛フリーはんだ付け、SMT(表面実装技術)、BGA(ボールグリッドアレイ)パッケージなどに適しています。一方、ENEPIG は、THT(スルーホール技術)、SMT、BGA、ワイヤボンディング、プレスフィットなど、複数種類のパッケージに対する厳しい要件を満たすことができます。

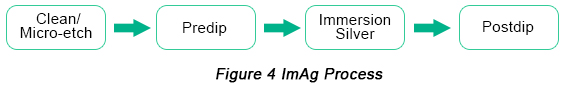

•ImAg(浸漬銀)

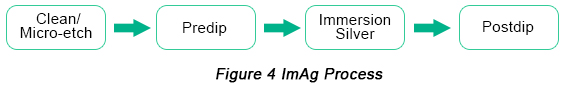

ImAg は、銅配線の上に施された薄い浸漬銀めっきで構成されています。通常、ImAg は以下の手順に従います。

|

ImAg 表面仕上げの利点

|

ImAg表面仕上げの短所

|

・平面表面

・短くて簡単なプロセスサイクル。

・安価な

・高い導電性

・微細ピッチ製品に適しています。

・銅/錫はんだ接合部

・リワーク可能

・穴のサイズに影響しない |

・変色

・シルバー移行

・平面状マイクロボイド

・クリープ腐食 |

ImAg は、はんだ付けやテストに適した良好な表面仕上げの一種です。クリープ腐食がその最大の弱点です。

•イマージョン・スズ(Immersion Tin)

ImSn は、ImSn ではスズが使用され、ImAg では銀が使用されている点を除けば、ほとんど ImAg と同じです。ImSn の利点としては、銅パッド上に非常に平坦な仕上がりを提供し、SMT アプリケーションに非常に適していることが挙げられます。さらに、ImSn は一般的な検出が容易な表面を提供します。自動光学検査技術

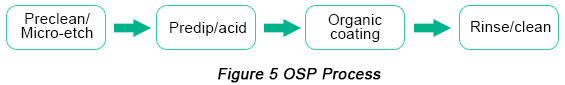

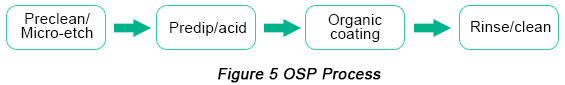

•OSP(有機はんだ付け性保存剤)

OSP は、透明な有機材料を用いた表面処理の一種です。水系の有機化合物を使用し、銅と選択的に結合して、はんだ付けが行われるまで銅を保護します。通常、OSP は次のようなプロセスに従います。

|

OSP表面処理の利点

|

OSP 表面処理の短所

|

・フラット/平面

・短く、簡単なプロセスサイクル

・安価である

・

リワーク可能

;

・完成した穴のサイズに影響しないこと。

・銅/錫はんだ接合部 |

・複数回のリフロー

・

限定的な保存期間

・導電性がない

・検査が難しい

・

限られた熱サイクル

; |

上記の説明では、OSP に関して何も説明されていません。記事を参照してください。あなたがほとんど知らないOSPのことOSP表面処理技術の詳細についてさらに知るために。

まとめると、それぞれの種類にはそれぞれの長所と短所があります。電子製品の使用目的、性能要件、コスト、耐食性、ICT(インサーキットテスト)、スルーホールの充填状況などに応じて、最も適した表面処理を選択する必要があります。選定の際に考慮する項目が多ければ多いほど、結論はより正確なものになります。

これらの種類の表面処理を比較すると、一般的に、コストの面では ImAg と OSP が最も安価であり、ENIG が最も高価です。耐食性の面では、HASL と ImSn が最も優れた耐食性能を持ち、ImAg が最も劣ります。ICT の面では、OSP だけが最も悪く、その他は同程度に良好です。スルーホールの充填性(HOLE FILL)の面では、HASL と ENIG が他の種類より優れています。

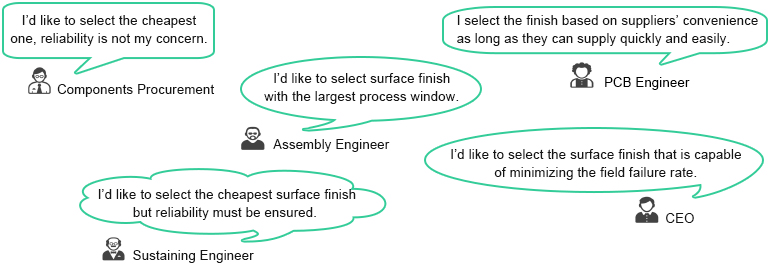

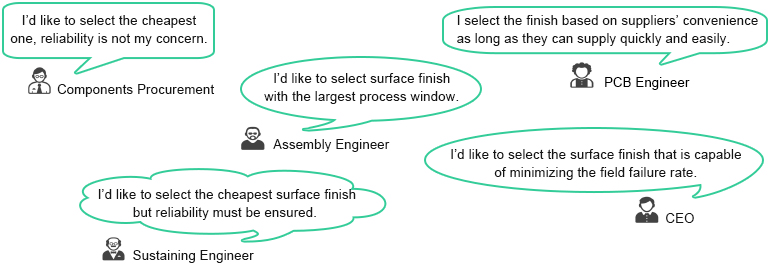

表面仕上げの選定

PCB の製造において、表面処理の選定は、プロセス歩留まり、リワーク回数、フィールド故障率、テスト能力、不良廃棄率およびコストに直接影響を与えるため、最も重要な工程です。最終製品の高い品質と性能を確保するためには、実装に関するあらゆる重要な要件を表面処理の選定において考慮しなければなりません。

PCB組立プロセスでは、下の図に示すように、立場の異なる人々は表面処理の選択方法についてそれぞれ異なる意見を持っています。

どうやら、立場の異なる人々はそれぞれ異なる選定基準を持っているようです。どのようなタイプが選ばれたとしても、それはあくまで人々の要件や利便性に応えるものであり、PCB および PCB 実装の品質、性能、信頼性についてはほとんど考慮されていません。

上記の各種表面処理の紹介に基づき、いくつかの特性が選定基準として最も重要な要素となります。下表は、各種表面処理が「備えている特性」と「備えていない特性」を示しています。PCB製品の具体的な要件や特徴に応じて、この表を参考に最適な表面処理オプションを選択することができます。

|

アイテム

|

HASL

|

エニグ

|

ENEPIG

|

イマグ

|

ImSn

|

OSP

|

| コスト重視の製品 |

√ |

x |

x |

√ |

√ |

√ |

| 大量の数量が必要 |

x |

x |

x |

√ |

√ |

√ |

| 表面仕上げの化粧 |

√ |

x |

√ |

x |

√ |

√ |

| 鉛フリーはんだ付け |

√ |

√ |

√ |

√ |

x |

x |

| 微細ピッチ部品を使用 |

x |

√ |

√ |

√ |

√ |

√ |

| ワイヤボンディングに対する表面仕上げの要件 |

x |

√ |

√ |

√ |

x |

x |

| 高収益ICT |

√ |

√ |

√ |

√ |

√ |

x |

| 鉛フリー耐衝撃/落下 |

√ |

x |

x |

√ |

√ |

√ |

| 腐食破損の可能性 |

√ |

√ |

√ |

x |

√ |

√ |

総じて、表面処理の種類の選定に関しては、最適なタイプを選ぶ必要があり、多くの機能を実現することができます。各種の表面処理にはそれぞれ長所と短所があります。しかし心配はいりません。表面処理の欠点によって生じる問題には、いくつかのエンジニアリング上の工夫による解決策があります。例えば、OSP の濡れ性が低いという欠点に対しては、基板のはんだ付けめっきやフローはんだ合金の変更、トップサイド予熱の増加などの対策が可能です。重要な点は、理想的な性能を得るために、考え得るあらゆる要素を考慮しなければならないということです。

近年、電子分野において環境問題はますます重要になってきています。発生する有害物質を抑制するために、EU によって RoHS が公布されました。RoHS は「鉛フリー」とも呼ばれ、「有害物質使用制限(Restriction of Hazardous Substances)」を意味します。RoHS は「指令 2002/95/EC」とも呼ばれ、欧州連合で制定され、電気・電子製品に含まれる 6 種類の有害物質の使用を制限しています。2006 年 7 月 1 日以降、EU 市場に出されるすべての該当製品は RoHS に適合しなければなりません。RoHS は電子産業全体および多くの電気製品にも影響を及ぼします。そのため、鉛フリーはんだによる表面処理は、今後さらに多くの支持を得ることになるでしょう。

PCBCartは、さまざまな表面処理のPCBを見積もるためのオンライン価格計算ツールを提供しています下のボタンをクリックしてPCB見積もりページに進むと、さまざまな表面処理オプションを入力することで、表面処理の変更によってPCB価格がどのように変化するかを確認できます。

異なる表面処理を施したPCBの価格差を確認する

役立つリソース

•表面仕上げ選定のための最も包括的なガイドライン

•ENIG と ENEPIG の比較

•あなたがほとんど知らないOSPのこと