現代の電子機器が軽量化、高速化、そして効率向上を追求する中で、その後に続く製造の各工程も同様の理念に従っており、これはプリント基板実装(PCBアセンブリ)にも当てはまります。はんだ付けは、電気的接続の実現が精密なはんだ付けに依存していることから、電子製品の成否を左右する重要な役割を果たしてきました。一部の電子工作愛好家には手はんだ付けが依然として好まれているものの、自動はんだ付けは、高精度・高速という利点と、大量生産および高い費用対効果への要求から、広く選択されています。実装における主要なはんだ付け技術として、フローはんだ付けとリフローはんだ付けは、高品質な実装に大きく貢献する方法として最も広く用いられています。しかしながら、これらはしばしば混同され、その違いは多くの人を戸惑わせるうえ、どのような場面で使い分けるべきかも曖昧になりがちです。

背景

波はんだ付けとリフローはんだ付けを正式に比較する前に、はんだ付け、溶接、およびろう付けの違いを理解しておくことが重要です。

簡単に言えば、溶接とは、2つの同種金属を溶かして互いに接合する工程を指します。ろう付けとは、高温で合金とも呼ばれる溶加材を加熱・溶融し、2つの金属片を接合する工程を指します。はんだ付けは、実際には低温のろう付けであり、その溶加材ははんだと呼ばれます。

PCB組立においては、はんだ付けはソルダーペーストと呼ばれる種類の媒体を通して行われます。鉛や水銀などの有害物質を含むソルダーペーストを用いて行うはんだ付けを鉛はんだ付けと呼び、有害物質を含まないソルダーペーストを用いて行うはんだ付けを鉛フリーはんだ付けと呼びます。鉛入りまたは鉛フリーはんだ付け組み立てられたPCBが動作するように設計される製品の特定の要求に従って選択されるべきである。

ウェーブはんだ付け

・定義

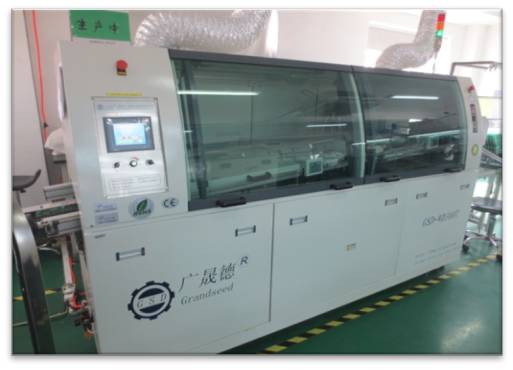

その名が示すように、ウェーブはんだ付けは、モーターの攪拌によって形成される液体の「波」を利用して、PCB と部品を接合する方法であり、その液体は実際には溶融した錫です。これはウェーブはんだ付け装置で行われます。下の画像は、ウェーブはんだ付け装置の一例を示しています。

・はんだ付け工程

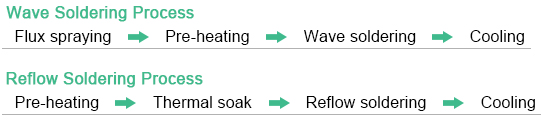

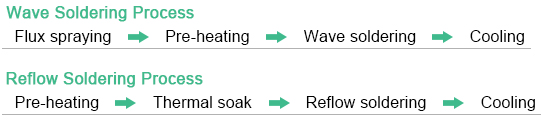

はんだ付け工程は、フラックス噴霧、予備加熱、波はんだ付け、および冷却の4つのステップで構成されます。

ステップ1:フラックススプレー金属表面の清浄度は、はんだ付け性能を保証するための基本要素であり、これはフラックスの機能に依存している。フラックスは、はんだ付けを円滑に行ううえで極めて重要な役割を果たす。フラックスの主な機能には、次のようなものがある。

1) 基板の金属表面および部品のピンから酸化物を除去するために。

2)熱処理工程中にプリント基板が二次酸化するのを防ぐため。

3) はんだペーストの表面張力を低減するために;

4)熱を伝えること。

ステップ2:予熱コンベヤーベルトに似たチェーンに沿ったパレット内で、プリント基板(PCB)は加熱トンネルを通過し、予熱とフラックスの活性化を行います。

ステップ3:ウェーブはんだ付け温度が継続的に上昇すると、はんだペーストは液体となり、その縁から形成される波の上を基板が通過し、部品が基板にしっかりと接合される。

ステップ4:冷却・フローはんだ付けプロファイルは温度カーブに従います。フローはんだ付け工程で温度がピークに達すると、その後温度が下がり始め、この工程を冷却ゾーンと呼びます。室温まで冷却されると、基板は正常に組み立てられます。

回路基板がパレットに載せられ、フローはんだ付け工程に通される際、時間と温度ははんだ付け性能と密接に関係しています。時間と温度という点から言えば、プロ仕様のフローはんだ付け装置は非常に必要不可欠ですがPCB実装業者の専門知識と経験それらを手に入れることはめったに容易ではありません。なぜなら、それらは長年にわたる蓄積、最新技術の応用、および事業への集中に依存しているからです。

温度が低すぎると、フラックスが溶融せず、その結果、活性や反応能力、金属表面の酸化物や汚れを溶解する能力を維持できません。さらに、温度が十分に高くない場合、フラックスと金属との間で合金が生成されません。加えて、搬送ベルトの速度やはんだ波との接触時間などの要因も考慮し、計算に入れる必要があります。

一般的に言えば、同じフローはんだ付け装置を使用していても、オペレーション方法やはんだ付け装置に対する理解度の違いにより、アセンブラーごとに製造効率が異なる可能性があります。例えば、PCBCart(中国を拠点とするフルターンキーPCBアセンブリサービスプロバイダー)エンジニアは、ウェーブはんだ付けの前に治具を利用してTHT部品を固定し、すべての部品が基板上に正確に実装されるようにして、はんだ不良を大幅に減少させます。

・適用分野

ウェーブはんだ付けは、THT(スルーホール技術)、DIP(デュアルインラインパッケージ)実装およびSMT(表面実装技術)で採用することができますが、前者でより多く使用されています。

リフローはんだ付け

• 定義

リフローはんだ付けは、はんだペーストを用いて一時的にプリント基板上のパッドに固定された部品を、熱風やその他の熱放射伝導によってはんだペーストを溶かすことで恒久的に接合する方法です。そのため、YouTube ではトースターやオーブンを自作のリフローはんだ付け用オーブンとして利用する DIY リフローはんだ付けの方法を簡単に見つけることができます。リフローはんだ付けは、リフロー炉と呼ばれるリフローはんだ付け装置によって実行されます。

・はんだ付け工程

定義のとおり、電気部品は本はんだ付けを行う前に、はんだペーストを介して一時的にパッドに取り付けられます。このプロセスは主に2つのステップから成ります。まず、はんだペーストステンシルを用いて、各パッド上に正確にはんだペーストを印刷します。次に、部品をチップマウンタによってパッド上に配置します。これらの準備が完全に整うまで、本格的なリフローはんだ付けは開始されません。

ステップ1:予熱リフローはんだ付け用オーブンをトースターやベーキングオーブンと比較する際、予熱の重要性を理解するのは難しいことではありません。よく焼けたパンを作るには、オーブンをあらかじめ予熱しておく必要があります。リフローはんだ付けにおいて、予熱には2つの目的があります。第一に、組み立てられた基板が、熱プロファイルに完全に適合する所定の温度に安定して到達できるようにすることです。第二に、はんだペーストに含まれる揮発性溶剤を押し出して放出させる役割を果たすことです。そうしなければ、はんだ付けの品質が損なわれる可能性があります。

ステップ2:熱浸漬波はんだ付けと同様に、リフローはんだ付けも、はんだペーストに含まれているフラックスに依存している。そのため、フラックスが活性化される温度まで上昇させなければならない。そうでなければ、フラックスははんだ付け工程において本来の働きを果たすことができない。

ステップ3:リフローはんだ付けこの工程では、全体のプロセスの中で最高温度に達する段階となる。ピーク温度によって、はんだペーストは溶融し、リフローされる。温度制御はリフローはんだ付けプロセスにおいて極めて重要な役割を果たす。温度が低すぎると、はんだペーストが十分にリフローせず、逆に温度が高すぎると、SMT部品や基板を損傷するおそれがある。例えば、BGA(ボール・グリッド・アレイ)パッケージには多数のはんだボールが含まれており、リフローはんだ付け中に溶融する。はんだ付け温度が最適レベルに達しない場合、これらのボールは不均一に溶け、BGAはんだ付けに手直しや不良が発生する可能性がある。

ステップ4:冷却最高温度に達すると温度曲線に示されているように、温度はすぐに下がり始めます。冷却によってはんだペーストが固化し、部品は基板上の接触パッドに恒久的に固定されます。

・適用分野

リフローはんだ付けは、SMT と THT の両方の実装に適用できますが、主に前者で使用されます。THT 実装にリフローはんだ付けを適用する場合には、通常 PIP(ピンインペースト)方式が用いられます。まず、基板上のスルーホールにソルダーペーストを充填します。次に、部品のリードをホールに挿入し、その際にソルダーペーストの一部が基板の反対側から押し出されます。最後に、リフローはんだ付けを行って、はんだ付けを完了させます。

フローはんだ付け vs. リフローはんだ付け

はんだ付けに関して言えば、ウェーブはんだ付けとリフローはんだ付けの違いは決して無視できません。というのも、多くの人が実装業者からPCBAサービスを購入しようとする際、どちらを選ぶべきか分からないからです。中国のことわざに「一部をわずかに動かせば、全体に影響を及ぼす」とあるように、はんだ付け方法の変更は、製造効率、コスト、製品の市場投入までの時間、利益など、組立製造プロセス全体にわたって、頭の先からつま先まで変化を引き起こしがちです。以上の説明に基づけば、あなたの頭の中にはすでに大まかなイメージが描かれていることでしょう。

・はんだ付け工程

はんだ付け工程の手順については、以下の図がそれぞれの違いを示しています。

製造プロセスの観点から見た場合、フローはんだ付けとリフローはんだ付けの本質的な違いは、フローはんだ付けにはフラックスのスプレー工程が含まれる一方で、リフローはんだ付けにはそれがない点にある。フラックスははんだ付けプロセスを促進し、酸化物の除去や、はんだ付け対象材料の表面張力を低減することで保護的な役割を果たす。フラックスは活性化されて初めて機能するため、温度と時間の厳密な管理が要求される。リフローはんだ付けではフラックスがはんだペースト中に含まれているため、フラックス含有量は適切に設計・管理されなければならない。

・はんだ付け信頼性

はんだ付けが行われる限り、はんだ不良は避けられないように思われます。たとえ大量の実験データに基づいて得られた結論であっても、どのはんだ付け技術のほうが他方より不良が多いと単純に示すのは科学的とは言えません。結局のところ、状況は毎回異なるからです。したがって、フローはんだ付けとリフローはんだ付けの間で、はんだ付けの信頼性を比較することには意味がありません。

はんだ付け不良は避けられないものであるにもかかわらず、組立作業者が専門的な組立製造規定を順守し、生産ライン上のすべての装置の特性および性能を十分に把握していれば、不良発生の機会を比例的に減少させることができる。さらに、エンジニアリング要員は十分な資格を有し、現代技術の進歩に遅れないよう定期的な訓練を受ける必要がある。

・選定基準

一般的に、リフローはSMT実装に最適であり、ウェーブはTHTまたはDIP実装に適しています。とはいえ、基板上に純粋な表面実装部品だけ、あるいはスルーホール部品だけが実装されているという状況はほとんどありません。混載実装の場合、通常はまずSMTを行い、その後にTHTまたはDIPを行います。これは、リフローはウェーブはんだ付けよりもはるかに高い温度にさらされる必要があるためです。もしこの2つの実装順序を逆にすると、固まったはんだペーストが再び溶けてしまい、良好にはんだ付けされた部品に不良が生じたり、最悪の場合は基板から脱落したりする可能性があります。

PCBCartは、お客様のあらゆるPCBアセンブリのニーズにお応えします

PCBCartの編集者ドーラによって執筆されたこの記事は、もともと…に掲載されましたテックブリーフ.