Papan Litar Bercetak (PCB) membentuk tulang belakang semua elektronik utama. Ciptaan menakjubkan ini muncul dalam hampir semua elektronik pengkomputeran, termasuk peranti yang lebih ringkas seperti jam digital, kalkulator dan sebagainya. Bagi mereka yang belum biasa, PCB menghala isyarat elektrik melalui komponen elektronik, yang memenuhi keperluan litar elektrik dan mekanikal peranti tersebut. Ringkasnya, PCB memberitahu arus elektrik ke mana harus pergi, sekali gus menghidupkan peranti elektronik anda.

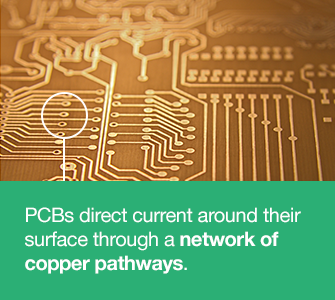

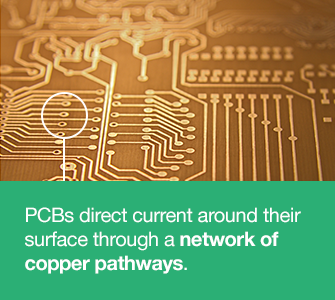

PCB mengalirkan arus terus di sekeliling permukaannya melalui rangkaian laluan tembaga. Sistem laluan tembaga yang kompleks menentukan peranan unik bagi setiap bahagian papan litar PCB.

Sebelum reka bentuk PCB, pereka litar disarankan untuk melawat sebuah kilang papan PC dan berkomunikasi secara bersemuka dengan pengeluar mengenai keperluan pembuatan PCB mereka. Ini membantu mengelakkan sebarang ralat yang tidak perlu daripada dihantar semasa peringkat reka bentuk. Namun, apabila semakin banyak syarikat menyerahkan pertanyaan pembuatan PCB mereka kepada pembekal luar negara, perkara ini menjadi tidak praktikal. Atas sebab itu, kami membentangkan artikel ini untuk memberikan pemahaman yang tepat tentang langkah-langkah proses pembuatan papan PCB. Diharapkan ia memberikan kepada pereka litar dan mereka yang baharu dalam Industri PCB gambaran yang jelas tentang bagaimana papan litar bercetak dihasilkan, dan mengelakkan daripada melakukan ralat yang tidak perlu tersebut.

Langkah-langkah Proses Pembuatan PCB

Langkah 1: Reka Bentuk dan Output

Papan litar hendaklah benar-benar serasi dengan susun atur PCB yang dicipta oleh pereka menggunakanPerisian reka bentuk PCB. Perisian reka bentuk PCB yang biasa digunakan termasuk Altium Designer, OrCAD, Pads, KiCad, Eagle dan lain-lain.NOTA: Sebelum fabrikasi PCB, pereka bentuk harus memaklumkan kepada pengeluar kontrak mereka tentang versi perisian reka bentuk PCB yang digunakan untuk mereka bentuk litar kerana ini membantu mengelakkan masalah yang disebabkan oleh perbezaan.

Setelah reka bentuk PCB diluluskan untuk pengeluaran, pereka bentuk akan mengeksport reka bentuk tersebut ke dalam format yang disokong oleh pengeluar mereka. Program yang paling kerap digunakan dipanggil Gerber lanjutan. Kempen iklan makanan bayi pada tahun 1980-an mencari bayi yang cantik, dan perisian ini menghasilkan “zuriat” reka bentuk yang sangat menarik. Gerber juga dikenali dengan nama IX274X.

Industri PCB telah melahirkan Gerber lanjutan sebagai format output yang sempurna. Perisian reka bentuk PCB yang berbeza mungkin memerlukan berbezaLangkah-langkah penjanaan fail Gerber, semuanya mengekodkan maklumat penting yang menyeluruh termasuk lapisan penjejakan kuprum, lukisan gerudi, apertur, notasi komponen dan pilihan lain. Semua aspek reka bentuk PCB diperiksa pada peringkat ini. Perisian menjalankan algoritma penyeliaan pada reka bentuk untuk memastikan tiada ralat yang tidak dikesan. Pereka bentuk juga meneliti pelan tersebut berkenaan unsur yang berkaitan dengan lebar jejak, jarak tepi papan, jarak jejak dan lubang serta saiz lubang.

Selepas pemeriksaan yang teliti, pereka bentuk menghantar fail PCB kepada Kilang Papan PC untuk pengeluaran. Untuk memastikan reka bentuk memenuhi keperluan bagi toleransi minimum semasa proses pembuatan, hampir semua Kilang Fabrikasi PCB menjalankanSemakan Reka Bentuk untuk Pembuatan (DFM)sebelum fabrikasi papan litar.

Langkah 2: Dari Fail ke Filem

Pencetakan PCB bermula selepas pereka mengeluarkan fail skematik PCB dan pengeluar menjalankan pemeriksaan DFM. Pengeluar menggunakan pencetak khas yang dipanggil plotter, yang menghasilkan filem foto bagi PCB, untuk mencetak papan litar. Pengeluar akan menggunakan filem tersebut untuk memaparkan imej PCB. Walaupun ia adalah pencetak laser, ia bukan pencetak laser jet standard. Plotter menggunakan teknologi pencetakan yang sangat tepat untuk menghasilkan filem reka bentuk PCB yang sangat terperinci.

Produk akhir menghasilkan helaian plastik dengan foto negatif PCB dalam dakwat hitam. Bagi lapisan dalam PCB, dakwat hitam mewakili bahagian tembaga pengalir pada PCB. Bahagian jernih yang selebihnya pada imej menandakan kawasan bahan tidak pengalir. Lapisan luar mengikuti corak yang bertentangan: jernih untuk tembaga, manakala hitam merujuk kepada kawasan yang akan diukir buang. Plotter secara automatik memproses filem tersebut, dan filem disimpan dengan selamat untuk mengelakkan sebarang sentuhan yang tidak diingini.

Setiap lapisan PCB dantopeng paterimenerima helaian filem lutsinar dan hitamnya sendiri. Secara keseluruhan, PCB dua lapisan memerlukan empat helaian: dua untuk lapisan dan dua untuk topeng pateri. Yang penting, semua filem mesti sepadan dengan sempurna antara satu sama lain. Apabila digunakan secara harmoni, filem-filem ini memetakan penjajaran PCB.

Untuk mencapai penjajaran sempurna bagi semua filem, lubang pendaftaran hendaklah ditebuk menembusi semua filem. Ketepatan lubang tersebut dicapai dengan melaraskan meja tempat filem diletakkan. Apabila pelarasan halus pada meja menghasilkan padanan yang optimum, lubang itu ditebuk. Lubang-lubang ini akan dipasang pada pin pendaftaran dalam langkah seterusnya proses pengimejan.

Langkah 3: Mencetak Lapisan Dalam: Ke Mana Tembaga Akan Pergi?

Penciptaan filem dalam langkah sebelumnya bertujuan untuk memetakan bentuk laluan kuprum. Kini tiba masanya untuk mencetak bentuk pada filem tersebut ke atas kerajang kuprum.

Langkah ini dalam pembuatan PCB bertujuan untuk menyediakan asas bagi penghasilan PCB sebenar. Bentuk asas PCB terdiri daripada papan laminat yang bahan terasnya ialah resin epoksi dan gentian kaca yang juga dipanggil bahan substrat. Laminat berfungsi sebagai badan yang sesuai untuk menerima tembaga yang membentuk struktur PCB. Bahan substrat menyediakan titik permulaan yang kukuh dan tahan habuk untuk PCB. Tembaga telah dipra-lekat pada kedua-dua belah. Proses ini melibatkan pengurangan tembaga untuk menzahirkan reka bentuk daripada filem.

Dalam pembinaan PCB, kebersihan memang penting. Lamina bersalut kuprum dibersihkan dan dimasukkan ke dalam persekitaran yang dinyahcemar. Dalam peringkat ini, adalah penting tiada zarah habuk yang mendap pada lamina. Satu cebisan kotoran yang tersasar boleh menyebabkan litar menjadi pintas atau kekal terbuka.

Seterusnya, panel bersih menerima satu lapisan filem peka cahaya yang dipanggil fotoresis. Fotoresis terdiri daripada satu lapisan bahan kimia foto-reaktif yang mengeras selepas terdedah kepada cahaya ultraungu. Ini memastikan padanan yang tepat daripada filem foto kepada fotoresis. Filem tersebut dipasang pada pin yang menahannya di tempatnya di atas panel laminat.

Filem dan papan disusun dan menerima pancaran cahaya UV. Cahaya itu menembusi bahagian jernih pada filem, mengeraskan fotoresis pada tembaga di bawahnya. Dakwat hitam daripada plotter menghalang cahaya daripada sampai ke kawasan yang tidak sepatutnya dikeraskan, dan kawasan tersebut akan dibuang.

Setelah papan disediakan, ia dibasuh dengan larutan beralkali yang menyingkirkan sebarang fotoresis yang tidak dikeraskan. Semburan tekanan terakhir menyingkirkan apa sahaja yang masih tertinggal pada permukaan. Papan itu kemudian dikeringkan.

Produk tersebut terhasil dengan resist yang menutupi dengan baik kawasan kuprum yang dimaksudkan untuk kekal dalam bentuk akhir. Seorang juruteknik memeriksa papan untuk memastikan tiada ralat berlaku pada peringkat ini. Semua resist yang terdapat pada ketika ini menandakan kuprum yang akan kekal dalam PCB siap.

Langkah ini hanya terpakai untuk papan dengan lebih daripada dua lapisan. Papan dua lapisan yang ringkas terus ke langkah penggerudian. Papan berbilang lapisan memerlukan lebih banyak langkah.

Langkah 4: Menanggalkan Tembaga yang Tidak Diingini

Dengan fotoresis telah dibuang dan fotoresis yang telah mengeras menutupi kuprum yang ingin kita kekalkan, papan bergerak ke peringkat seterusnya: penyingkiran kuprum yang tidak dikehendaki. Sama seperti larutan beralkali menanggalkan fotoresis, satu penyediaan kimia yang lebih kuat menghakis kuprum berlebihan. Mandian larutan pelarut kuprum menanggalkan semua kuprum yang terdedah. Sementara itu, kuprum yang dikehendaki kekal dilindungi sepenuhnya di bawah lapisan fotoresis yang telah mengeras.

Tidak semua papan kuprum dihasilkan sama. Sesetengah papan yang lebih berat memerlukan jumlah pelarut kuprum yang lebih banyak dan tempoh pendedahan yang berbeza-beza. Sebagai makluman tambahan, papan kuprum yang lebih berat memerlukan perhatian tambahan terhadap jarak trek. KebanyakanPCB standardbergantung pada spesifikasi yang serupa.

Sekarang setelah pelarut menyingkirkan kuprum yang tidak diingini, resis yang telah mengeras dan melindungi kuprum yang dikehendaki perlu dibasuh. Satu lagi jenis pelarut digunakan untuk tugas ini. Papan itu kini berkilau dengan hanya substrat kuprum yang diperlukan untuk PCB.

Langkah 5: Penjajaran Lapisan dan Pemeriksaan Optik

Setelah semua lapisan dibersihkan dan disediakan, lapisan-lapisan tersebut memerlukan tebukan penjajaran untuk memastikan semuanya tersusun dengan tepat. Lubang pendaftaran menyelaraskan lapisan dalam dengan lapisan luar. Juruteknik meletakkan lapisan-lapisan itu ke dalam sebuah mesin yang dipanggil penebuk optik, yang membolehkan padanan yang tepat supaya lubang pendaftaran ditebuk dengan tepat.

Setelah lapisan-lapisan disusun bersama, sebarang ralat yang berlaku pada lapisan dalam tidak lagi boleh dibetulkan. Satu lagi mesin menjalankan pemeriksaan optik automatik ke atas panel untuk mengesahkan ketiadaan kecacatan sepenuhnya. Reka bentuk asal daripada Gerber, yang diterima oleh pengeluar, berfungsi sebagai model. Mesin itu mengimbas lapisan menggunakan penderia laser dan seterusnya membuat perbandingan elektronik antara imej digital dengan fail Gerber asal.

Jika mesin mengesan ketidakselarasan, perbandingan akan dipaparkan pada monitor untuk dinilai oleh juruteknik. Setelah lapisan tersebut lulus pemeriksaan, ia bergerak ke peringkat akhir pengeluaran PCB.

Langkah 6: Berlapis dan Lekat

Pada peringkat ini, papan litar mula terbentuk. Semualapisan berasingan menanti penyatuan mereka. Dengan lapisan yang telah siap dan disahkan, ia hanya perlu digabungkan bersama. Lapisan luar mesti disatukan dengan substrat. Proses ini berlaku dalam dua langkah: pelapisan dan pengikatan.

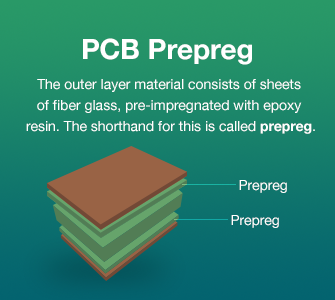

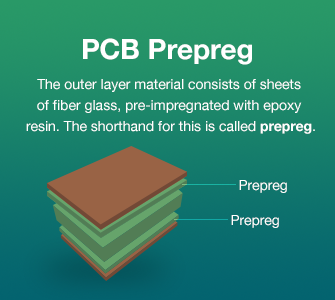

Bahan lapisan luar terdiri daripada helaian gentian kaca yang telah dipraresap dengan resin epoksi. Singkatan untuk ini dipanggil prepreg. Satu kerajang kuprum nipis juga menutupi bahagian atas dan bawah substrat asal, yang mengandungi ukiran jejak kuprum. Sekarang, sudah tiba masanya untuk menyusunnya secara berlapis.

Ikatan berlaku di atas meja keluli berat dengan pengapit logam. Lapisan-lapisan itu dipasang dengan kukuh pada pin yang dilekatkan pada meja. Segala-galanya mesti muat dengan rapat untuk mengelakkan pergeseran semasa penjajaran.

Seorang juruteknik memulakan dengan meletakkan lapisan prepreg di atas besen penjajaran. Lapisan substrat diletakkan di atas prepreg sebelum kepingan kuprum diletakkan. Lembaran prepreg seterusnya diletakkan di atas lapisan kuprum. Akhir sekali, kerajang aluminium dan plat tekan kuprum melengkapkan susunan tersebut. Kini ia telah siap untuk proses penekanan.

Keseluruhan operasi dijalankan secara automatik melalui rutin yang dikendalikan oleh komputer mesin penekan pengikat. Komputer menyelaras proses pemanasan susunan, titik masa untuk mengenakan tekanan, dan bila hendak membenarkan susunan disejukkan pada kadar yang terkawal.

Seterusnya, sejumlah proses membuka bungkusan berlaku. Dengan semua lapisan dibentuk bersama dalam satu “sandwic super” papan litar bercetak (PCB) yang hebat, juruteknik hanya perlu mengeluarkan produk PCB berbilang lapisan itu daripada tekanannya. Ia hanyalah soal menanggalkan pin penahan dan membuang plat tekanan bahagian atas. Kehebatan PCB itu muncul sebagai pemenang dari dalam “cangkerang” plat tekan aluminium. Kerajang kuprum yang disertakan dalam proses tersebut kekal untuk membentuk lapisan luar PCB.

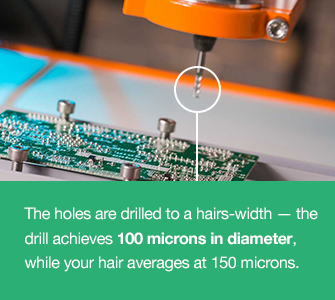

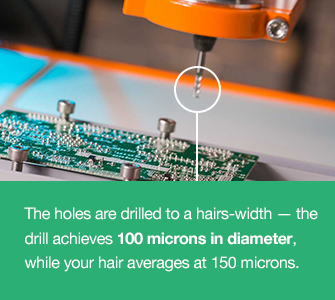

Akhir sekali, lubang dibor pada papan susun. Semua komponen yang akan dipasang kemudian, seperti lubang penyambung tembaga dan bahagian berplumbum, bergantung pada ketepatan lubang gerudi yang sangat jitu. Lubang-lubang ini digerudi sehingga selebar sehelai rambut – gerudi mencapai diameter 100 mikron, manakala rambut secara purata berukuran 150 mikron.

Untuk mencari lokasi sasaran gerudi, sebuah penentu kedudukan sinar-X mengenal pasti titik sasaran gerudi yang betul. Kemudian, lubang pendaftaran yang sesuai dibor untuk mengikat susunan tersebut bagi siri lubang yang lebih khusus.

Sebelum menggerudi, juruteknik meletakkan papan bahan penampan di bawah sasaran gerudi untuk memastikan lubang yang bersih dapat dihasilkan. Bahan keluar ini mengelakkan sebarang koyakan yang tidak perlu apabila mata gerudi keluar.

Sebuah komputer mengawal setiap pergerakan mikro gerudi - adalah perkara biasa bahawa produk yang menentukan tingkah laku mesin akan bergantung pada komputer. Mesin yang dipacu komputer menggunakan fail penggerudian daripada reka bentuk asal untuk mengenal pasti tempat yang betul untuk digerudi.

Gerudi menggunakan gelendong yang digerakkan oleh udara yang berputar pada 150,000 rpm. Pada kelajuan ini, anda mungkin fikir kerja menggerudi berlaku sekelip mata, tetapi terdapat banyak lubang yang perlu ditebuk. Purata PCB mengandungi lebih daripada seratus titik tebukan utuh. Semasa proses menggerudi, setiap satunya memerlukan masa khasnya sendiri dengan gerudi, jadi ia mengambil masa. Lubang-lubang ini kemudiannya menempatkan via dan lubang pemasangan mekanikal untuk PCB. Penetapan akhir bahagian-bahagian ini berlaku kemudian, selepas proses penyaduran.

Selepas proses penggerudian selesai, lebihan kuprum yang melapisi tepi panel pengeluaran akan dibuang menggunakan alat pemprofilan.

Langkah 8: Penyaduran dan Pemendapan Tembaga

Selepas proses penggerudian, panel beralih kepada penyaduran. Proses ini menggabungkan lapisan-lapisan yang berbeza menggunakan pemendapan kimia. Selepas pembersihan yang rapi, panel menjalani satu siri rendaman kimia. Semasa rendaman, proses pemendapan kimia mendepositkan satu lapisan nipis – kira-kira satu mikron tebal – tembaga di atas permukaan panel. Tembaga tersebut memasuki lubang-lubang yang baru digerudi.

Sebelum langkah ini, permukaan dalaman lubang hanya mendedahkan bahan gentian kaca yang membentuk bahagian dalam panel. Mandian kuprum menutupi sepenuhnya, atau menyadur, dinding lubang. Secara kebetulan, keseluruhan panel menerima lapisan kuprum yang baharu. Paling penting, lubang baharu itu dilitupi. Komputer mengawal keseluruhan proses pencelupan, pengeluaran dan pemprosesan.

Langkah 9: Pengimejan Lapisan Luar

Dalam Langkah 3, kami telah menyapu fotoresis pada panel. Dalam langkah ini, kami melakukannya sekali lagi – kecuali kali ini, kami membentuk imej lapisan luar panel dengan reka bentuk PCB. Kami bermula dengan lapisan-lapisan tersebut di dalam bilik steril untuk mengelakkan sebarang bahan cemar daripada melekat pada permukaan lapisan, kemudian menyapu satu lapisan fotoresis pada panel. Panel yang telah disediakan bergerak masuk ke dalam bilik kuning. Cahaya UV mempengaruhi fotoresis. Panjang gelombang cahaya kuning tidak membawa tahap UV yang mencukupi untuk mempengaruhi fotoresis.

Filem lutsinar dakwat hitam dipasang dengan pin untuk mengelakkan tersalah jajaran dengan panel. Apabila panel dan stensil bersentuhan, sebuah penjana menyinari kedua-duanya dengan cahaya UV berintensiti tinggi, yang mengeraskan fotoresis. Panel kemudian bergerak ke dalam mesin yang menanggalkan fotoresis yang tidak mengeras, yang dilindungi oleh kelegapan dakwat hitam.

Proses ini merupakan suatu pembalikan berbanding dengan lapisan dalaman. Akhir sekali, plat luar menjalani pemeriksaan untuk memastikan semua fotoresis yang tidak dikehendaki telah dibuang semasa peringkat sebelumnya.

Kami kembali ke bilik penyaduran. Seperti yang kami lakukan dalam Langkah 8, kami menyadurkan panel secara elektrik dengan lapisan nipis kuprum. Bahagian panel yang terdedah daripada peringkat fotoresis lapisan luar menerima penyaduran elektrik kuprum. Selepas mandian penyaduran kuprum awal, panel biasanya menerima penyaduran timah, yang membolehkan penyingkiran semua kuprum yang tinggal pada papan yang dijadualkan untuk dibuang. Timah melindungi bahagian panel yang dimaksudkan untuk kekal dilitupi kuprum semasa peringkat penyahakisan seterusnya. Penyahakisan menyingkirkan kerajang kuprum yang tidak dikehendaki daripada panel.

Timah melindungi kuprum yang dikehendaki dalam peringkat ini. Kuprum terdedah yang tidak diingini dan kuprum di bawah lapisan resapan yang masih tinggal akan disingkirkan. Sekali lagi, larutan kimia digunakan untuk menanggalkan kuprum berlebihan. Sementara itu, timah melindungi kuprum yang bernilai dalam peringkat ini.

Kawasan pengaliran dan sambungan kini telah ditetapkan dengan betul.

Langkah 12: Sapuan Topeng Pateri

Sebelum topeng pateri digunakan pada kedua-dua belah papan, panel dibersihkan dan disalut dengan dakwat topeng pateri epoksi. Papan kemudian disinari dengan cahaya UV yang melalui filem foto topeng pateri. Bahagian yang terlindung kekal tidak mengeras dan akan dikeluarkan.

Akhir sekali, papan dimasukkan ke dalam ketuhar untuk mengeraskan topeng pateri.

Langkah 13: Kemasan Permukaan

Untuk menambah keboleh-solderan tambahan pada PCB, kami menyadurnya secara kimia dengan emas atau perak. Sesetengah PCB juga menerima pad yang diratakan dengan udara panas pada peringkat ini. Perataan udara panas menghasilkan pad yang seragam. Proses itu membawa kepada penghasilan kemasan permukaan. PCBCart boleh memproses pelbagai jeniskemasan permukaanmengikut kehendak khusus pelanggan.

Langkah 14: Sutera Saring

Papan yang hampir siap menerima tulisan dakwat-jet pada permukaannya, yang digunakan untuk menunjukkan semua maklumat penting berkaitan dengan PCB. PCB akhirnya melalui peringkat terakhir salutan dan pengawetan.

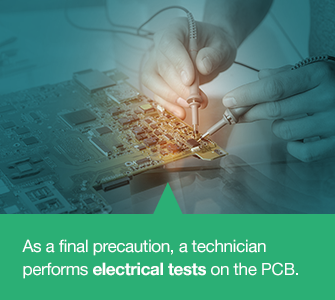

Langkah 15: Ujian Elektrik

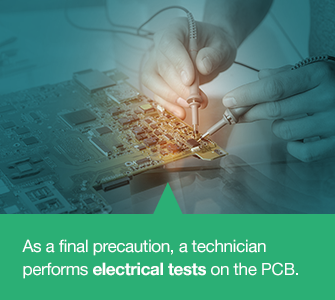

Sebagai langkah berjaga-jaga terakhir, seorang juruteknik melakukanujian elektrik pada PCB. Prosedur automatik mengesahkan fungsi PCB dan kesesuaiannya dengan reka bentuk asal. Di PCBCart, kami menawarkan versi lanjutan ujian elektrik yang dipanggil Ujian Flying Probe, yang bergantung pada probe bergerak untuk menguji prestasi elektrik setiap rangkaian pada sebuahpapan litar kosong.

Langkah 16: Pemprofilan dan Pemarkahan V

Sekarang kita telah sampai ke langkah terakhir: pemotongan. Papan yang berbeza dipotong daripada panel asal. Kaedah yang digunakan sama ada menumpukan pada penggunaan penghala atau alur-V. Penghala meninggalkan tab kecil di sepanjang tepi papan manakala alur-V memotong saluran serong di kedua-dua sisi papan. Kedua-dua cara membolehkan papan mudah ditanggalkan daripada panel.

Perlu Seseorang untuk Menghasilkan PCB Anda? PCBCart boleh membantu!

Seperti yang anda lihat, banyak kerja diperlukan untukpapan litar bercetakproses pembuatan. Untuk memastikan PCB dihasilkan dengan kualiti, prestasi dan ketahanan seperti yang anda harapkan, anda perlu memilih Pengeluar yang mempunyai tahap kepakaran yang tinggi dan memberi tumpuan kepada kualiti pada setiap peringkat.

PCBCart ialah salah satu pembekal perkhidmatan pengeluaran PCB tersuai yang paling berpengalaman di dunia.Dengan berpegang pada idea bahawa kejayaan kami diukur melalui kejayaan pelanggan kami, kami menumpukan perhatian dan ketelitian yang diperlukan pada setiap langkah pembuatan PCB. Kami juga menawarkan pembungkusan vakum, penimbangan dan penghantaran untuk memastikan pesanan PCB anda tiba dengan selamat dan bebas daripada kerosakan. Sehingga kini, kami telah menghasilkan papan litar bercetak untuk syarikat pelbagai saiz dari lebih 80 negara, dan kami berhasrat untuk menghantar PCB keluaran kami ke setiap pelosok dunia dalam tahun-tahun akan datang.

Kami menawarkan prototaip PCB siap cepat, pengeluaran besar-besaran PCB dan perkhidmatan pemasangan. Sebut harga sentiasa pantas dan PERCUMA.

Dapatkan Sebut Harga SEKARANG untuk Jimat Sehingga $300 bagi PCB Anda

ATAU, lihat artikel berikut untuk mengetahui lebih lanjut tentang perkhidmatan kami. Jika anda mempunyai sebarang soalan atau lebih suka berbincang terus dengan kami, sila hubungi kamidi sini.

•Pengenalan Ringkas tentang PCBCart

•Perkhidmatan Fabrikasi PCB Tersuai Menampilkan Pelbagai Perkhidmatan Nilai Tambah

•Perkhidmatan Pemasangan PCB Lanjutan pada Harga Berpatutan

•Keperluan Fail untuk Sebut Harga PCB yang Pantas dan Tepat

•Dapatkan Harga Fabrikasi PCB Segera untuk Projek Anda

•Minta Harga Perakitan PCB untuk Projek Tersuai Anda

•Cara Menilai Pengeluar PCB atau Pemasang PCB